AP1000核电厂安全壳厂房混凝土涂层失效分析

方奇术1,王兆希1,张继玉,张小亮3,孙 政

(1.国家电投集团电站运营技术(北京)有限公司,北京 112209;2.山东核电有限公司,海阳 265116;3.北京工业职业技术学院,北京 100042)

AP1000核电厂在传统成熟的压水堆核电技术基础上,引入安全系统非能动的设计理念。与传统核电厂类似,AP1000核电厂具有重要功能的核级涂层。根据NRC(美国核管会)核级涂层的分级,AP1000核电厂安全壳内混凝土地面涂层属于服役Ⅱ级涂层,应具有防腐蚀、耐化学介质浸泡、耐辐照、耐磨、抗剥落等重要功能。若此区域涂层失效,电站系统的性能会减弱,甚至影响其正常运行。在国内某AP1000核电厂安全壳厂房联检过程中,发现混凝土地面涂层存在大面积变色、开裂等缺陷,采用清洁剂清洗后仍无法清除,涂层失效面积近700 m2,该区域涂层性能已不能满足电站运行执行技术规格书中相关要求,影响核电厂系统正常运行。在对此区域涂层进行修复施工时,需要先对贵重设备进行实体防护和粉尘异物防护,因此整体修复费用巨大。同时,涂层修复需耗费工期,这会对机组发电运行工期产生重大影响,间接损失不可估量。为了防止此类失效事件再次发生,本工作对该混凝土涂层的失效原因进行了分析评估。

1 安全壳内混凝土涂层简介

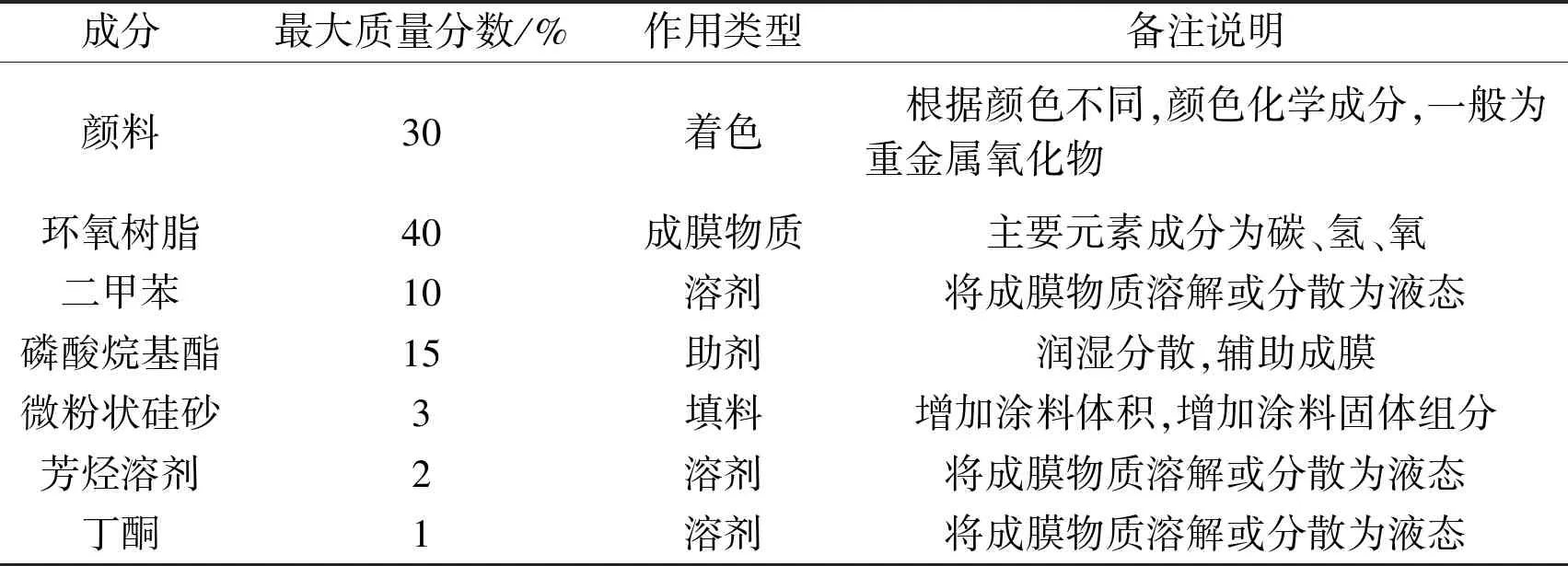

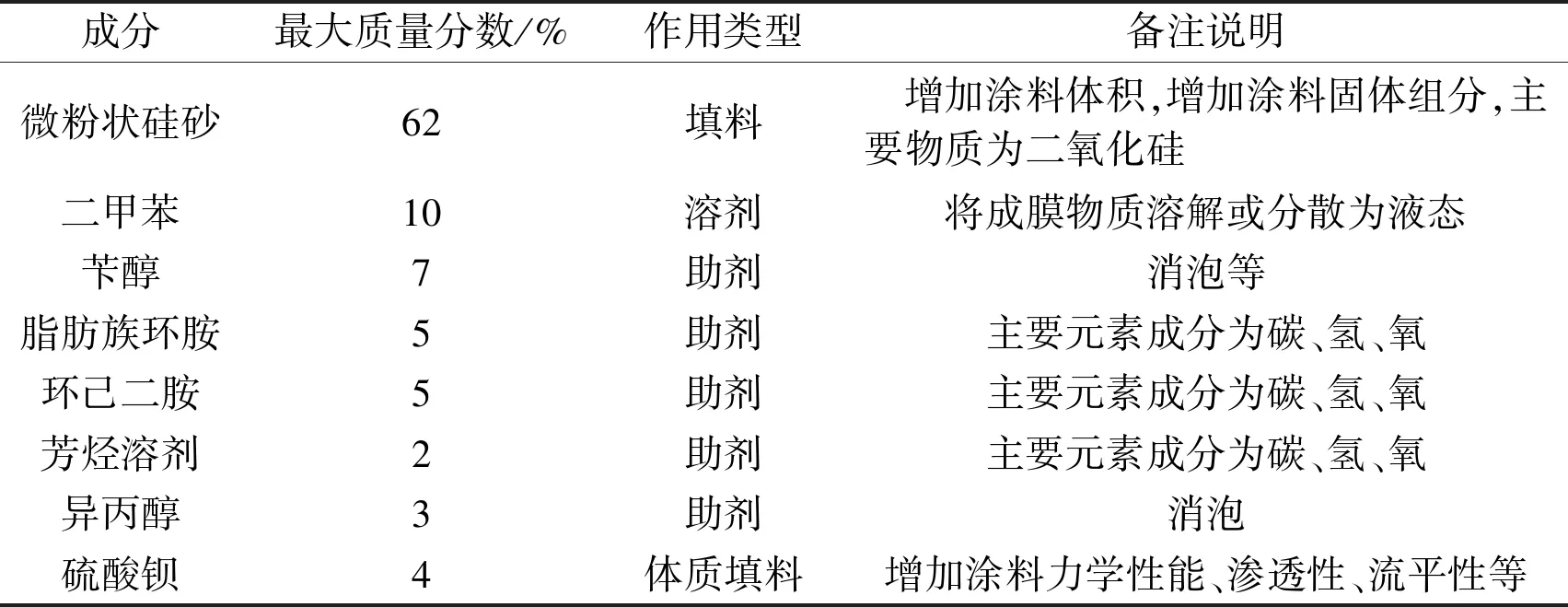

安全壳内地面涂层由施工方在2012年5月至2016年8月分区域分阶段完成。该涂层涂装施工工艺的简要流程为:施工准备、混凝土表面处理、表面处理结果检查与评价、分道涂装、涂膜修整、涂层质量检查、现场涂层修补、检查验收。采用的涂料为卡宝拉因油漆有限公司生产Carboguard 890N(双组分交联固化型环氧树脂漆),采用三道涂刷,根据安全壳内混凝土表面防护涂层技术条件规定,每道干膜厚度100~150 μm,总干膜厚度限值为600 μm。表1和表2分别为Carboguard 890N涂料成分与组成。

表1 Carboguard 890N涂料A组分的成分Tab.1 Composition of component A of Carboguard 890N coating

表2 Carboguard 890N涂料B组分的成分Tab.2 Composition of component B of Carboguard 890N coating

2 理化检验与结果

2.1 宏观分析

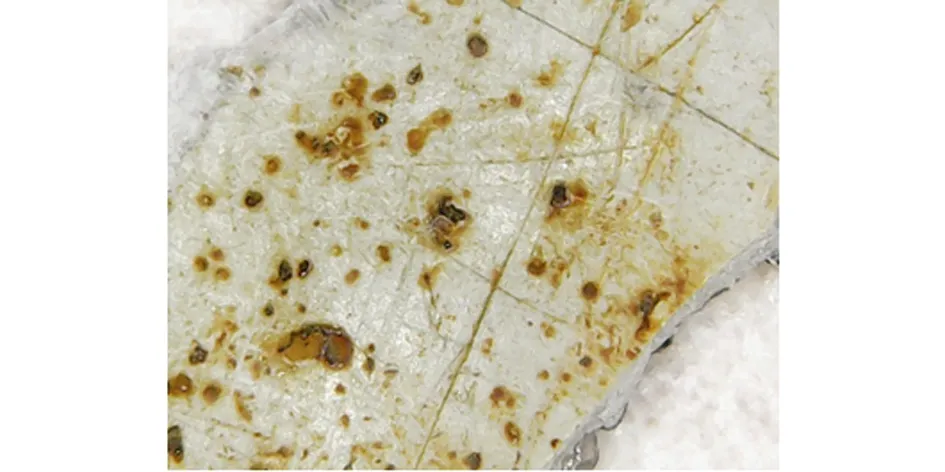

宏观观察发现:该核电厂内安全壳混凝土地面的涂层主要存在变色和局部开裂等失效现象,如图1所示。其中,涂层变色面积约占总失效面积的90%,变色区域均位于机组调试期间保护地板下,变色涂层宏观呈红褐色点状不均匀分布。与钢制构件交接区存在小面积开裂,开裂涂层表面也存在变色缺陷。

(a) 变色

(b) 开裂图1 安全壳内地面失效涂层的宏观形貌Fig.1 Macrographs of failed coating on ground of containment:(a)discoloring;(b)cracking

从变色涂层处取样,在光学显微镜进行观察,如图2所示。变色涂层正面不均匀分布着点片状深浅不一的红褐色斑点,在明显异物附着部位颜色较深,呈红褐色或黑色;变色涂层背面呈均匀的灰色,未发现有污染物渗透或附着;变色涂层截面呈均匀的灰色,未发现有异物或其它颜色污染,涂层厚度约0.7 μm。

2.2 地面涂层清洗试验

2017年5月6日,维修人员对地面涂层进行清洗试验,按照厂家指导使用三种试剂,分别为除锈剂(主要成分缓蚀剂、复合高分子有机酸、渗透剂)、去污剂(主要成分为高分子表面活性剂)、草酸溶液(主要成分为乙二酸、强酸、通过配合作用形成的金属螯合物)对变色地面进行局部清理。试验结果表明:除锈剂和去污剂无明显去污效果,3 mol/L草酸溶液去污效果较好,但清洗过后依然存在色差,如图3所示,这说明污染物附着力较强或已渗入涂层表层。同时,草酸清洗可能还会给涂层带来化学破坏。

2.3 微观分析

采用TESCAN 5136 XM/EDAX GENESIS 2000型扫描电镜(SEM)对失效涂层进行微观分析,结果如图4所示。结果表明:变色污染物主要为导电物质,其在涂层附着深度为1.88 μm,未深入涂层内部或渗透涂层。

2.4 能谱分析

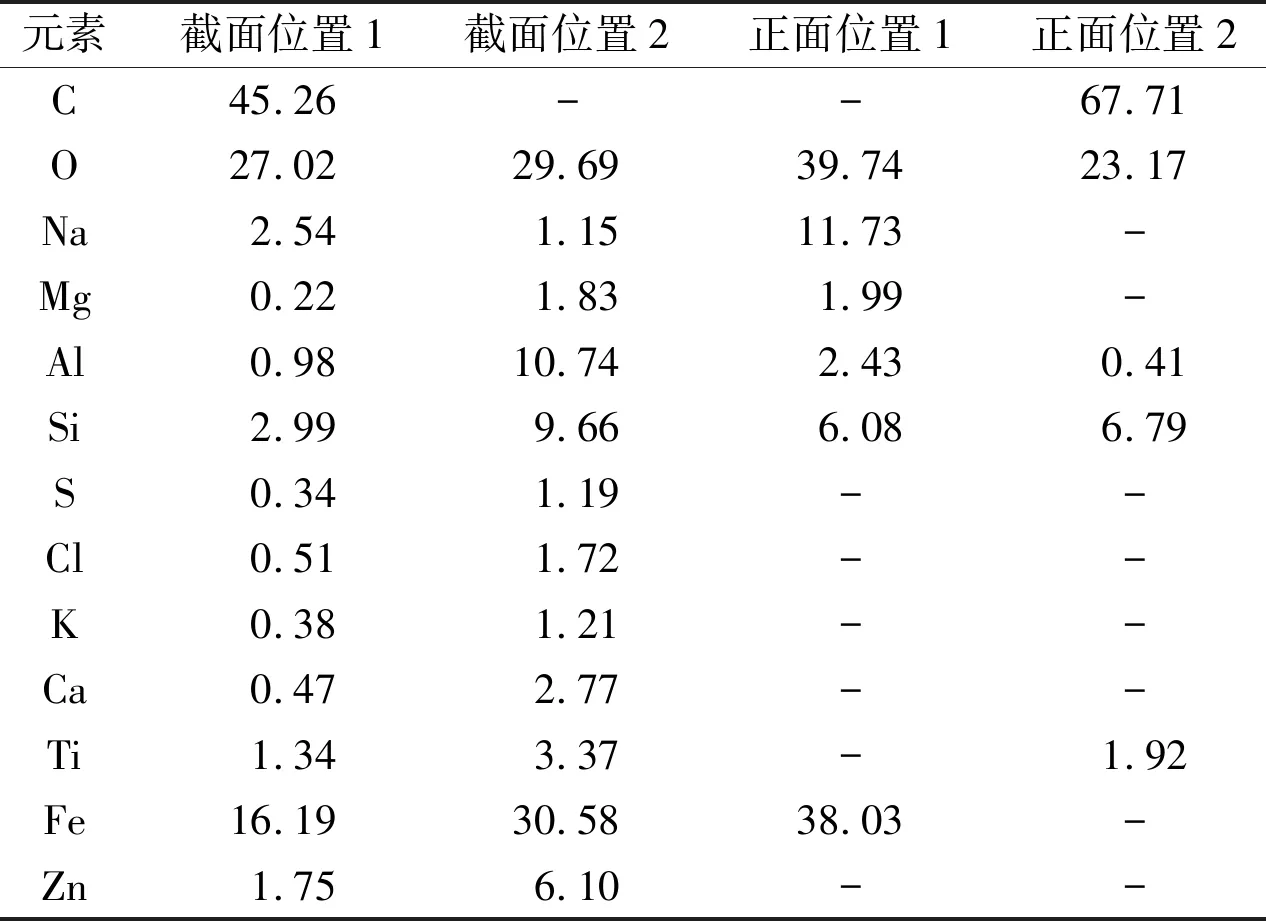

对失效涂层不同部位进行能谱分析,结果如表3所示。根据表3可知,碳(C)、氧(O)、铝(Al)、硅(Si)、钛(Ti)等元素主要来自于涂层,由此推断污染物主要为含铁(Fe)元素物质,从污染物颜色为红褐色,可以推断污染物为铁锈。

(a) 正面(50×)

(b) 背面(50×)

(c) 截面(50×)图2 变色涂层的宏观形貌Fig.2 Macroscopic morphology of the discolored coating:(a)front;(b)back;(c)cross-section

2.5 失效原因分析

混凝土地面使用的环氧树脂涂层常见的失效原因有以下几种[1]。

涂层起泡:一般由气体夹杂或气体生成,导致涂层体积膨账,在涂层中形成相分离,该失效主要由施工不当引起,现场无此老机现象。

涂层阴极剥离:涂层在界面分离、金属氧化物的溶解、涂层本身的物理和化学结构破坏和涂层的解聚都会导致该现象发生,该失效机理不适用于混凝土涂层。

涂层溶胀破坏:这主要是由于环境化学介质(二氯甲烷、酮、有机酸、苯类溶剂等强有机溶剂)对浸泡涂层产生一定的溶剂化作用,使涂层发生溶胀现象,进而软化失效,丧失强度和屏蔽作用。

(a) 清洗前

(b) 清洗后图3 草酸清洗前后失效涂层的形貌Fig.3 Morphology of failed coating before (a)and after (b)cleaning using oxalic acid

(a) 正表面(100×)

(d) 截面(6 000×)图4 失效涂层的SEM形貌Fig.4 SEM morphology of failed coating:(a)front surface;(b)cross-section

表3 失效涂层不同部位的能谱分析结果(质量分数)Tab.3 EDS analysis results of different parts of failed coating (mass fraction) %

涂层化学破坏:涂层在环境化学介质的作用下,成膜高聚物大分子链发生降解(氧化降解、水解等化学变化),进而使涂层基本力学性能(附着力、硬度等)、抗渗性能下降,丧失其保护功能。

涂层辐射破坏(包括光辐射破坏和核辐射破坏):光辐射破坏实质上是涂料中的有机高分子在高能射线的作用下,分子结构可能发生明显变化,主要是大分子链的交联和降解,从而带来涂膜保护性能和力学性能的丧失,宏观表现为失去光泽、变色、粉化、变脆、开裂等,实际在粉化、开裂前,涂层的抗渗性能已经下降,丧失保护作用。环氧树脂类涂层不耐紫外线照射,在光照情况下,环氧大分子键发生断裂,进而出现粉化变色等失效形貌。

涂层热破坏:若长期在高温度下使用,涂层中的高分子成膜物会因为交联过程和聚合物分子链的破坏很容易发生分解、老化等问题,对适用于常温区间的涂层可能会由于高温介质冲击而造成破坏。

涂层力学破坏(包括应力破坏、磨损破坏、划伤破坏、冲击损伤):电站调试及运行期,设备检修等作业,一旦防护不到位都有可能造地面涂层损坏。

混凝土地面涂层变色失效直接原因为铁锈附着。根本原因是机组调试过程中管路跑水未及时清理从而形成良好的电化学腐蚀外部环境,同时系统设备安装切割打磨等施工产生的大量含铁基粉尘未即时清理并在保护地板革聚集,铁基粉尘在腐蚀环境作用下快速生成铁锈,铁锈通过物理吸附在地面涂层表面,随着时间推移,吸附的铁锈不断渗透至混凝土涂层,不易清除。

3 结论

在机组调试过程中,管路中的水未及时清理,从而形成良好的电化学腐蚀外部环境。系统设备安装时,切割、打磨等施工产生大量含铁基材料的粉尘,这些粉尘未及时清理并在保护地板革聚集。铁基粉尘在腐蚀环境作用下快速生成铁锈,铁锈通过物理吸附在地面涂层表面,随着时间推移,吸附的铁锈不断渗透至混凝土地面涂层,不易清除,最终导致涂层失效。

建议采用地板革对混凝土地面涂层进行覆盖保护,定期清理地板革下外来异物。虽然涂层验证试验表明环氧树脂涂层耐介质浸泡性能良好,但过长时间积水浸泡和铁锈附着也会引起地面涂层的性能过早降低。因此,应制订核安全相关涂层管理制度,并按要求进行检查及性能评估。