低产液高含水油气水三相流气液分离装置设计及分离效率研究*

杨韵桐

(1.东北石油大学电子科学学院 黑龙江 大庆 163318;2.燕山大学信息科学与工程学院 河北 秦皇岛 066004)

0 引 言

石油作为世界三大主要能源之一,其储量与产量对各国的经济发展有一定的影响。石油是一种不可再生能源,随着需求的增加,石油的储量将会逐年的减少,如何合理有效地开发石油资源成为各国研究的重要问题之一[1]。我国目前的石油生产主要是开采陆上油田,因此产出剖面测井技术是油田生产的关键环节[2]。井下油气水混合物在机械开采的推动下向上流动,且气体以游离态的形式存在。如果继续使用原有油、水两相流测井仪器测量油气水三相流,来判断主产液层和主产水层的方法并不可靠。气相是影响产出剖面测量精度的主要难题之一[3]。近年来,国外斯伦贝谢等公司搭建的测井技术平台,技术成熟能满足三相流的测量要求,然而,国内的三相流的测量技术水平相对落后[4-6]。如何降低或消除气相及低产量情况下对测井装置的不利影响,并发挥现有两相流成熟测井工艺优势,实现三相流产液剖面高精度的测井已成为重要的研究课题。如何解决这一问题的方法和思路是设计和开发用于井下产出剖面的气液分离装置,消除气相的不利影响,在低产量下提高流速,从而实现高精度测量。

1 气液分离装置设计

气液分离装置主要由集流伞,进液口,出液口,出气口、进气口及进气阀门等部分组成。此分离装置的工作原理为:在环空测井中,当集流装置采用自力式集流伞采集时,在垂直井中垂直移动的油-气-水三相流在到达收集伞时由于密度差异而分离[7]。低密度的气体首先占据伞顶部的位置以形成气帽,原油将在气帽下方形成油堵,水则在油层下面。随着集流的进行,气体积聚并且气帽的体积不断增加并向下膨胀。液体通过进气孔进入仪器内部,此时进气阀完全处于气体中,因为进气阀密度大于气体密度,因此,阀门打开,气体通过进气口进入仪器,并通过出气口排出伞外。随着气体聚集的不断增加,气体被排放到伞外,油和水到达伞的顶部。由于进气阀门的密度小于油水混合物的密度,阀门关闭并且气体聚集继续进行。重复前面的过程,几乎所有的气体都排出伞外,达到气液分离的效果。气液分离装置剖面图如图1所示。

分离阀由进气口、浮子、弹簧和进液口组成。分离阀的浮子由上下两根弹簧连接,浮子的材料为不锈钢。将弹簧与浮子相连接,利用弹簧的向上的弹力来抵消浮子的一部分重力,在通常情况下,进气口保持开启的状态。当装置上部充满气体时,浮子保持原来位置不动,气体通路打开,而将气体排出;当装置附近充满液体时,浮子受浮力作用而上升,气体通路关闭,通过浮子的开关作用来达到气液分离的目的。分离阀剖面图如图2所示。

图1 气液分离装置剖面图 图2 分离阀剖面图

2 气液分离装置数值模拟

2.1 物理模型建立及网格划分

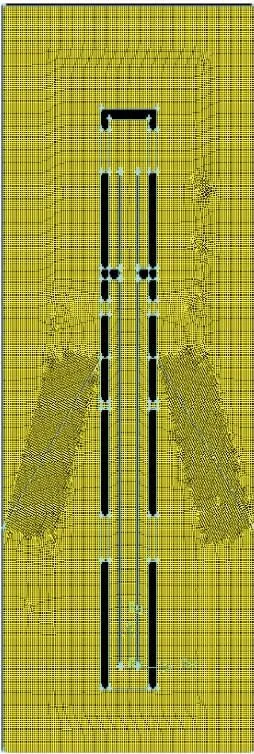

根据现场实际工况,设定的分离装置内径为24 mm,中心管内径为10 mm,进气孔为3 mm,进气孔与伞底的距离为21 mm。仪器剖面结构示意图如图3所示。进气孔与伞底距离的大小对气液分离效率有一定的影响。通过对结构的多次模拟,最终得到优化的结构参数。考虑到气液分离装置结构的复杂性,应用GAMBIT软件进行模型的构建与四面体非结构化网格对模型进行划分。

因模型存在对称性,为简化模型参数,所以在数值模拟时,三维模型简化为二维模型进行构建,二维网格模型图如图4所示。

图3 仪器剖面结构示意图

图4 二维网格模型图

2.2 数值模拟条件设置

运用FLUENT软件对实验目标进行比较精确的模拟,以得到气液分离装置的各项参数。实际的气水两相流及油气水多相流的流动是复杂的三维运动过程,为了简化计算先做如下假设:垂直上升管内表面、气液分离装置外表面和内表面均为理想的光滑曲面,不考虑摩擦阻力;圆管内流体的流动为等温过程,流体的密度及粘度为20 ℃时的测量值,气体流动为完全发展的层流或湍流,非定常;速度入口的压力为标准大气压。

在进行数值仿真时,液体的属性根据雷诺数的大小来设定,实验表明,Re<2 000时为层流;Re>4 000时为湍流;介于两者之间时为过渡状流动。本研究中流体的流动属于属于分层/自由面的流动,所以选择k-ε和VOF模型。

2.3 评价指标

为了详细地获得气液分离装置的分离效果及可行性,引入以下相关指标来分析相关数据[6]。

(1)

将式(1)整理化简可得:

υim≈156υin

(2)

2)气液分离效率ηg,通过分析分离效率可以得到气液分离装置是否具有排气的效果。

气液分离效率ηg计算公式:

ηg=(1-Yg/Ying)×100%

(3)

其中,Yg为中心管中的持气率,Ying为初始设定的持气率。Yg/Ying的比值越小越好。而ηg的值则是越大越好,值越大,说明气液分离效果越好。文中ηg≥90%,则符合本装置的设计要求。

3)含油率ηo,即中心管中油相所占的比率。ηo值越大说明分离装置具有越好的保持油相比例的能力。文中ηo≤10%则符合本装置设计要求。

含油率ηo计算公式:

ηo=Yo/Yino×100%

(4)

其中,Yo为计算求解后的持油率,Yino为初始设定的持油率。

由于本装置的设计目的是将气相与液相分离,因此ηg、ηo的值越大,说明气液分离装置的气相分离效果越高,并且只将气相排出而对液相影响较小。

3 数值模拟结果分析

利用FLUENT软件对总流量为20、30、40、50和60 m3/d,持气率为5%,持水率为10%时的油气水三相流情况下的气液分离装置进行数值模拟,得到气相分布云图、与速度分布云图,并对数据进行后处理计算得出气液分离效率。不同流量下的截面速度、雷诺数、湍流强度数据见表1。

表1 不同流量下截面速度、雷诺数、湍流强度数据

总流量20~60 m3/d,油气水比例为0.5:0.1:0.85的气相分布云图如图5所示。红色为气相,蓝色为油相与水相,以下统称为液相。从图5中可以看出在伞下出现气体与液体明显的分层现象,证明了理论研究的正确性。由于伞下的气相含量较多,因此分离阀处于开启的状态。气体进入仪器内部。由于气体密度小,液体密度大,进入仪器内的气体通过排气孔排出,液体则一部分进入中心管,一部分从排气孔排出。

总流量20~60 m3/d,油气水比例为0.5:0.1:0.85的油相分布云图如图6所示,红色为油相,蓝色为水相与气相,油与水并不会在伞下产生分层的现象,通过集流伞后油气水三相流集流,减少了流型流态对测量结果的影响,可提高测井仪器的测量精度。从图6中可以得出,中心管中的油相体积分布与管外的油相体积分布基本相同。

通过统计求解计算中心管中的持气率与持油率等数值, 不同流量下相关计算数据参数见表2。

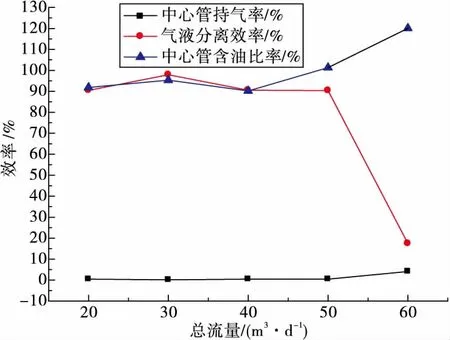

从分析计算结果可知,总流量为30 m3/d时中心管的持气率最小,气液分离效率最大,可以得出气液分离装置在此流量下的气体的分离的效果最明显,达到了设计的要求。总流量在20~50 m3/d之间时,气液分离效率都能够达到90%以上,满足评价指标中ηg≥90%的设计要求,在很大程度上降低了中心管中的持气率。从中心管中持油率分析得知气液分离装置还在一定程度上保持了含油率,满足评价指标中ηo≤10%的设计要求,这样既可以利用两相流的测量工艺,又有提高了流量计的测量精度。当总流量达到60 m3/d时,明显地看出中心管中的持气率数值接近设定的含气率5%,并没有将气体与水分离,此时没有达到气液分离的目的。集流后速度满足上述式(2),其结果符合评价指标中的连续性要求。

图5 总流量20~60 m3/d气相分布云图

图6 总流量20~60 m3/d油相分布云图

总流量/m3·d-1中心管持气率/%气液分离效率/%中心管持油率/%含油比率/%截面速度/(m·s-1)集流后速度/(m·s-1)200.478090.4409.188991.8890.018862.9799300.103297.9369.531995.3190.028294.3285400.473690.5289.023090.2300.037725.9236500.480290.39610.1268101.2680.047167.3198604.126817.46412.0075120.0750.056598.8503

中心管持气率、气液分离效率、中心管含油比率的曲线对比如图7所示。

从图7可知,在总流量为20~50 m3/d情况下持气率曲线变化范围不明显,趋于水平状且保持在效率90%以上,说明气体与液体的分离效果明显。中心管含油比率曲线总趋势为逐渐上升,且在总流量为40 m3/d时曲线倾斜角度增大,根据判断可知此时为湍流的情况,说明流体的流动状态有着特殊的变化。气液分离效率曲线与中心管含油比率曲线在总流量为20~30 m3/d时的重合度较好,说明此时不仅将气体分离,同时也保证了中心管中的持油率;当总流量达到50 m3/d以上时,气液分离效率曲线与中心管含油比率曲线之间差值较大,说明此时气液分离装置已经不能达到工程设计的要求。

图7 中心管持气率、气液分离效率、中心管含油比率对比图

4 结束语

对低产液高含水油气水三相流气液分离装置进行了设计,同时利用FLUENT模拟仿真软件对设计的模型进行数值模拟研究,得出该模型的分离效率比。结果表明:持气率5%,持油率10%时,总流量为20~50 m3/d时的气液分离效果显著,且中心管持气率曲线与中心管含油比率曲线线性拟合度较好,表明设计的气液分离装置能够将气体与液体有效地分离,同时可以保证在中心管内的流量计能够准确测量流体流量,满足评价指标中连续性,持气率及持油率设定标准的要求。