一种铝电解车间压缩空气消耗量的计算方法

杨晓玲,董 菲,朱昌宁

(东北大学设计研究院(有限公司),辽宁 沈阳 110166)

电解铝厂是一个能耗大户,在当前经济迅速发展、能源十分紧张的情况下,想方设法降低铝电解电耗具有重要意义。本文仅从压缩空气使用的角度入手,认为准确的压缩空气用量提资才是管网优化和节能的根本,因此,本文就铝厂中最重要的耗气项目——电解车间压缩空气使用量的计算提出一种多年累积总结出的一种计算方法,按此计算方法进行的配置设计在南山集团、魏桥集团等多个项目采用,并证实合理。

1 电解槽压缩空气消耗量的计算

电解槽是电解车间的连续稳定用气设备,也是整个电解系列压缩空气用气量计算的核心。以某厂210台400kA年产23万吨的电解生产系列为例,系列基本设计参数如下:

表1 某厂400kA电解系列设计参数

*气缸为双作用气缸,往返全靠压缩空气。

电解槽用气设备参数表分别如下:

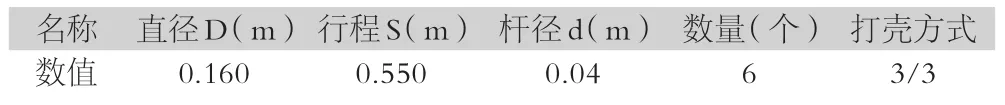

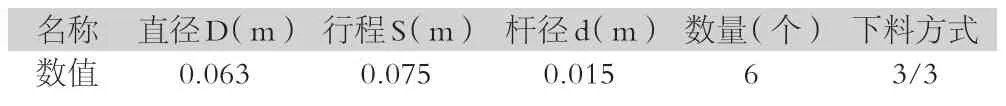

打壳:

表2 打壳气缸参数

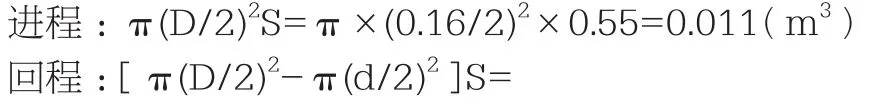

单个气缸打壳用气量:

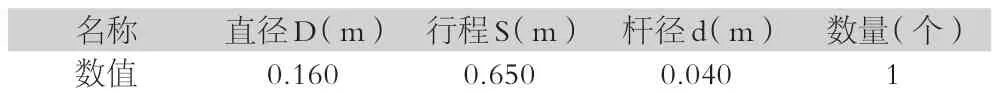

定容下料器:

表3 定容下料器参数

单个下料器完成一次下料的用气量:

表4 出铝气缸参数

出铝气缸只在出铝作业时工作,其用气量甚小,且属偶发情况,可忽略不计。

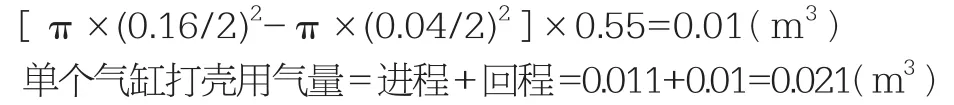

图1 同时使用系数K2值线算图[1]

电解槽气缸3/3的打壳下料间隔方式可以视为两个独立的风动工具,每个风动工具动作一次的耗气量为:

(0.021+0.00045)×3=0.06435(m3)

一个风动工具在1小时内的动作次数为:

3.011×1920/24/(1.2×2.42×3)=28次

(式中:2.42(kg/L)为砂状氧化铝密度)

两个风动工具相同,可视为一个风动工具在1小时内的动作次数为:28×2=56次

则单槽最大平均耗气量为:

Qmax=V0/K1=0.314/0.16=1.96Nm3/min

每工区电解槽槽台数n=35台,则由n=35,K1=0.16查图1得设备同时使用系数K2=0.32。

则35台风动工具的最大平均耗气量为:

Q=nQmaxK2=35×1.96×0.32=22Nm3/min

则系列电解槽用气量为:22×6=132Nm3/min

当单个工区电解槽数量n>50,超出图1范围时,可按n=n1+n2,两次计算累加。

2 电解车间其他用气项的用气量

(1)出铝/吹扫。出铝/吹扫用气为非连续用气,由产能配置及车间工艺操作可知,系列最多同时6台槽出铝,目前国内真空抬包出铝时的压缩空气用量为8Nm3/min,则出铝作业最大用气量为:8×6=48Nm3/min

吹扫通常发生在交接班时段,不同时与出铝作业进行。

(2)修理。在大修期间常用的气动工具为风镐、气铲、捣固机等,属标准工器具,用气量由同时作业的工具数量决定,本文按20Nm3/min考虑。

(3)槽冷却。电解槽启动期槽底及槽侧局部过热需吹风冷却,最大用气量发生在大修后重启电解槽期间,同时按最多两台槽重启考虑,单槽按20Nm3/min计,则用于冷却电解槽的压缩空气量为:20×2=40Nm3/min。

(4)烟气净化中心。目前业内主要的铝电解烟气净化系统供货厂家提供的单套系统压缩空气使用量为20~25Nm3/min。以本文铝厂为例,系列共3套烟气净化中心,则其耗气量为20×3=60Nm3/min。

3 总计

由以上计算及说明可得,一个年产23万吨的400kA电解铝生产系列(含净化)的压缩空气总消耗量为:

132+60+48+20+40+30=330Nm3/min

其中,连续稳定用气量为:132+60=192Nm3/min;

非连续用气量为:48+30=78Nm3/min;

备用用气量为 :40(+20)=40(60)Nm3/min。

4 结语

电解车间是电解铝厂的主要用气户,准确的用气量提资是空压站合理配置的前提,避免空压站产能不足或明显浪费。