聚晶金刚石表面研磨抛光试验研究

魏 杰,张国威,李彦涛

(1.新乡市慧联电子科技股份有限公司,河南 新乡 453200;2.白鸽磨料磨具有限公司, 河南 郑州 450100;3.河南工业大学材料科学与工程学院,河南 郑州 450001)

聚晶金刚石(PCD)复合片是采用金刚石微粉与硬质合金衬底为原料用粉末冶金的方法烧结而成的复合超硬材料[1]。在聚晶金刚石(PCD)复合片中 ,金刚石晶体呈无序排列、各向同性 ,克服了金刚石体积小、有解理面、各向异性等缺点[2]。聚晶金刚石复合片具有接近天然金刚石的硬度、耐磨性、化学性能稳定以及与硬质合金相当的抗冲击性[3],因此在现代工业、国防和高新技术等领域得到日益广泛的应用[4],其中用于制造各种切削刀具是聚晶金刚石最具潜力的应用领域[5-7]。当今,切削精度和加工质量逐步要求刀具材料PCD表面要进行镜面研磨抛光,而鉴于PCD的高硬度和高耐磨性,其研磨抛光加工难度极大[8]。目前,PCD产品表面研磨抛光常采用金刚石砂轮抛光技术。虽然对于PCD产品表面研磨抛光技术研究国内外均有报道,但主要集中于磨削机理方面的研究,而对于研磨抛光加工工艺过程中更深层次的细节问题却鲜有报道,故而对一线的抛光工作者缺乏有效的指导。

本文主要通过考察研磨抛光工艺中负载对砂轮和PCD表面抛光质量的影响,结合抛光磨削机制,探究如何精准控制负载来提高抛光效率和抛光质量。

1 实验方案

实验采用的设备是BDJP-04聚晶金刚石镜面抛光机,抛光轮采用规格为6A2 250×50×35×5180M100;抛光对象为国产010PCD产品,尺寸规格为圆形Φ60×4mm,金刚石层厚度0.7mm。在相同的工艺条件下,实验平台一次装夹四个产品进行抛光,以保证提高实验精度,减小操作误差。实验的负载分别为180N、240N、300N、360N、420N。抛光实验过程中,用国产型号为UT301A红外测温仪测量砂轮、夹具和PCD的温度变化,并根据设定抛光时段内,肉眼观察及采用韩国表面粗糙度仪测量PCD达到镜面的程度,明确PCD表面抛光进度变化,并统计负载对抛光效率的影响。

2 实验结果与分析

2.1 负载对温度的影响

2.1.1 负载对砂轮温度的影响

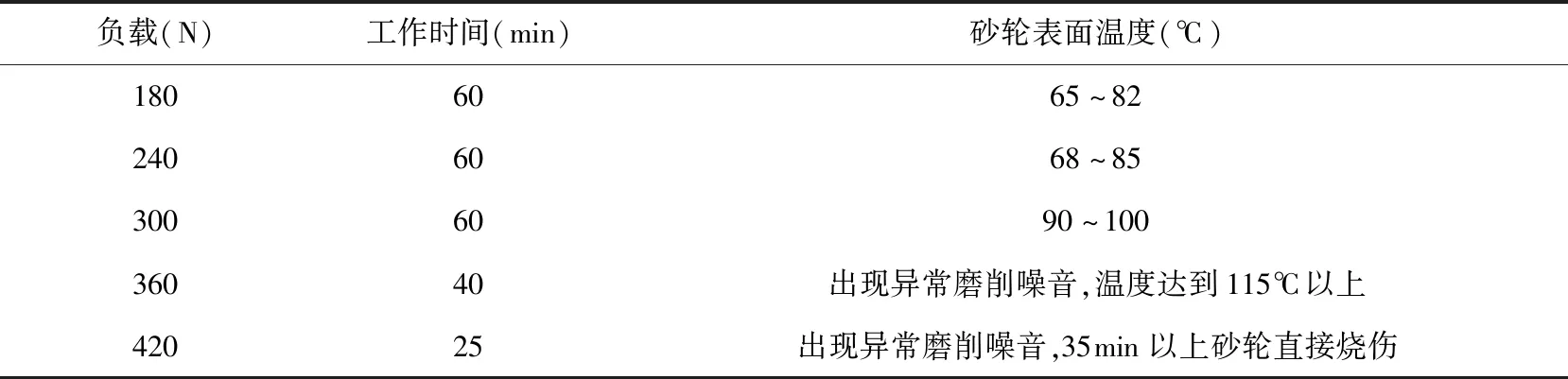

实验过程中,不同负载下砂轮表面温度变化关系如表1所示。

表1 不同负载下砂轮表面温度变化关系

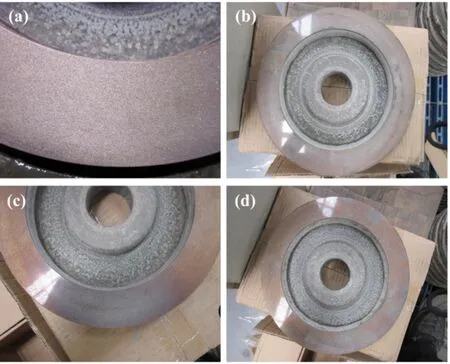

由表1可以看出:随着负载的增大,砂轮表面的温度逐步提高,砂轮的正常工作时间逐步缩短。原因在于:随着负载的增大,磨削载荷增大,磨削热逐渐增加。当产生的热量能够散失,砂轮温度合理,可以在状态良好的工况下工作较长时间;而当产生的热量过大且不能及时散失时,热量积聚,造成砂轮温度快速升高,超出允许使用温度范围,砂轮变形量就会增大,进而出现震动和异常噪音,工作稳定性也会下降,甚至砂轮表面会被烧伤或损坏。同时,由表1也可以看出,砂轮温度处于70℃~100℃时,砂轮运行稳定,噪音较小,工作状态较好,另外,如360N或420N,砂轮温度升高较快,运行噪音较大,稳定性差,工作状态较差。不同表面状态的砂轮如图1所示。

图1可以看出,温度过高,砂轮造成烧伤后,对砂轮危害极大。烧伤会加剧砂轮表面平整度的降低,还会导致砂轮金刚石层出现分层,甚至脱落,造成砂轮报废。因此,聚晶金刚石抛光操作时,要选择合适的负载,避免对砂轮造成烧伤。

2.1.2 负载对夹具和PCD温度的影响

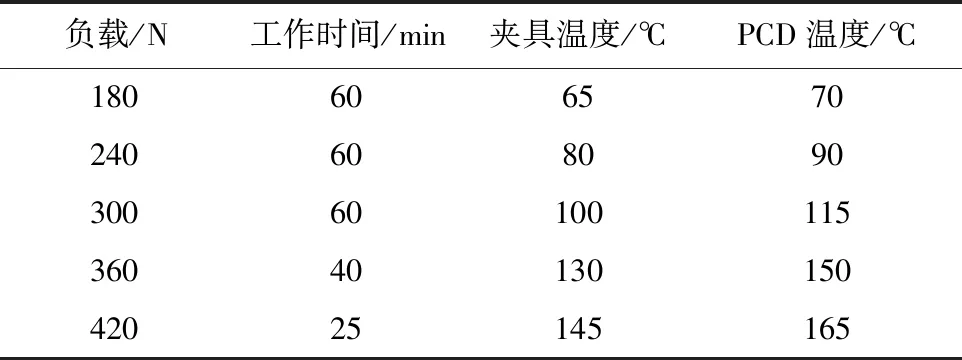

负载对夹具和PCD温度的影响如表2所示。

表2 负载对夹具和PCD温度的影响

图1 不同表面状态的砂轮(a)表面完好(b)表面轻微烧伤(c)表面局部重度烧伤(d)表面整体重度烧伤Fig.1 Wheels in different surface states(a)surface intact(b)slight surface burn (c)severe surface burns(d)severe overall surface burn

由表2可以看出,随着压力的增加,夹具和PCD温度均增大,且PCD温度总高于夹具温度。工作中,可以用夹具和PCD温度点做参照,判断当前的磨削状态是否较好。以夹具温度作参照时,65℃~100℃时,状态较好;以PCD温度作参照时,70℃~115℃,状态较好。

2.2 负载对PCD抛光效率的影响

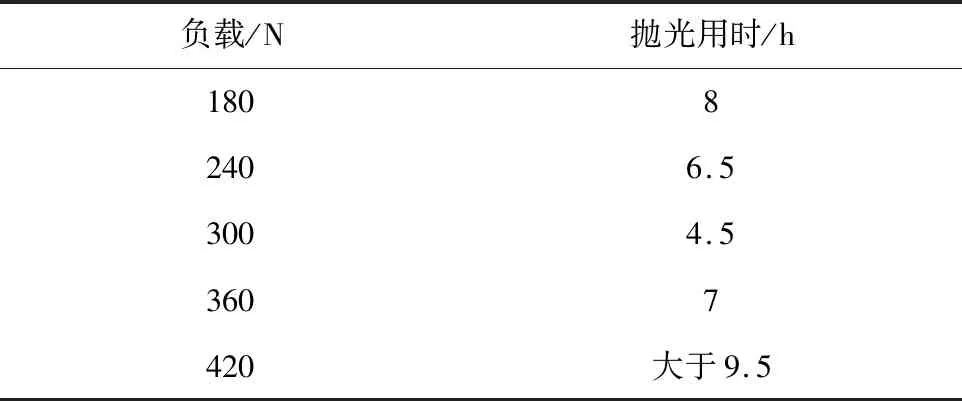

负载与抛光效率关系如表3所示。

表3 负载与抛光效率的关系

由表3可以看出,负载在一定范围内,随着负载的增大,抛光用时逐渐减少,效率逐渐提高,负载过大,抛光用时增加,效率反而降低。PCD材料主要是通过破碎作用、磨粒的机械磨耗、热物理和热化学作用去除的[9]。当负载较低时,生成磨削热量较少,容易散失,这时,PCD去除主要以破碎作用、磨粒的机械磨耗为主。这种状态下,砂轮表面及磨削区温度较低,运行状态较好,但是抛光效率偏低。当负载较高时,生成磨削热量较多,这时,PCD去除是以破碎作用、磨粒的机械磨耗、热物理和热化学作用共同完成的。这种状态下,砂轮表面及磨削区温度较高,运行状态良好,抛光效率较高。当负载过高时,生成磨削热量过大,砂轮表面和PCD温度均过高,砂轮表面金刚石与PCD表面均出现石墨化,硬度降低,不利于机械磨削,这时,PCD去除以热物理和热化学作用为主,同时,由于温度过高,抛光时PCD变形量较大,PCD表面磨削不均衡量增大,抛光时间延长[10],效率降低。

2.3 负载过大抛光效率降低的分析

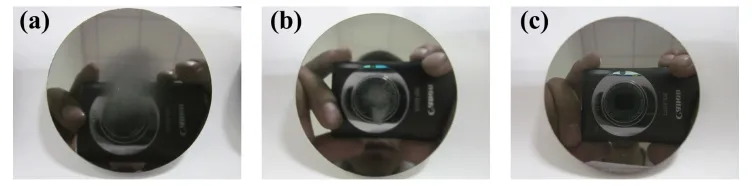

以420N的负载进行实验,图2为420N负载下6~8h PCD抛光效率的对比。

由图2可以看出,在420N压力下,6~8h(2小时)之间抛光形成镜面的速度非常缓慢,即抛光效率低下。原因在于:压力过高,造成磨削区温度过高,致使PCD变形量增大,特别是中间部位温度最高,热应力推动其向上鼓起,致使中间PCD面与砂轮面分离,造成中间部位磨削不到,只能由外向内逐层磨削,当磨削到中间的时候,用时已经过长,效率低下,同时外圆PCD磨除较多,造成PCD层中间厚边缘薄,降低了产品质量。

将420N的压力逐步降低继续进行实验。压力降低后,相应抛光时间内抛光效率对比如图3所示。

图2 420N负载下6-8hPCD抛光效率的对比(a)6h(b)6.5h(c)8hFig.2 Comparison of polishing efficiency of 6-8hPCD under 420Nload(a)6h(b)6.5h(c)8h

图3 压力降低后,相应抛光时间内抛光效率对比Fig.3 Comparison of polishing efficiency in the corresponding polishing time after the pressure is reduced(a)压力由420N降至330N,抛光30min;(b)压力由330N降低至300N,抛光20min;(c)压力由300N降低至270N,抛光10min,达到合格镜面

由图2(a)~(c)和图3中(a)可以看出, 压力由420N降至330N,30min内抛光形成镜面的面积明显大于图2(a)~(c)2小时形成的面积,效率提高相当明显。由图2和图3综合对比可以看出,压力由420N降至270N,图3(a)~(c)抛光形成镜面的速度很快,并在较短时间(60min)内使PCD表面达到合格的镜面,即无麻点,无坑点,无划伤,检测表面粗糙度达到0.02~0.05μm,且表面颜色均匀一致。原因分析:降低压力后,磨削区温度降低,PCD变形量减小,中间PCD面与砂轮面接触,得到磨削,从而加快了抛光速度,同时,也验证了磨削区温度过高,PCD变形量大,不利于抛光。

3 结论

(1)负载在一定范围内时,抛光效率随着负载的增大而提高;负载过大时,抛光效率反而降低,且容易损害砂轮,降低产品质量。

(2)磨削区温度过高,PCD变形量大,易导致PCD中间部位与砂轮面分离,不利于抛光。

(3)精准控制负载,控制磨削区温度,进而控制PCD变形量,有利于提高抛光效率和抛光质量。