纳米SiO2对橡胶砂浆力学及收缩特性影响的研究

马海彬,马晴晴,吴 帆,胡 凡

(安徽理工大学土木建筑学院,淮南 安徽 232001)

汽车产业的迅猛发展使得废弃橡胶轮胎的处理成为环境治理的一大难题,我国橡胶产量以及相应的废弃橡胶轮胎产量以每年8%~10%的速度增长,位居世界第一。妥善处理废弃橡胶成为亟待解决的问题,橡胶混凝土是回收和再利用废旧橡胶的有效途径[1-2]。

有研究表明[3-5],与普通混凝土相比,橡胶混凝土抗裂性能、抗冲击性能、减震性能、抗渗性能、抗冻性能、隔热和隔声性能都有显著提高,但其抗压强度明显降低,且随着橡胶掺量的增加力学强度降低幅度增大。为推进橡胶混凝土在实际工程中的应用,学者们在改进橡胶颗粒的表观物理性能以及改善水泥砂浆性能进而提高橡胶混凝土的力学性能方面作了大量研究。文献[6]分别运用浓度为3%的NaOH溶液与硅烷偶联剂KH-550溶液对橡胶颗粒进行改性,在橡胶等量替代30%砂时,NaOH改性橡胶混凝土强度提高6.5%,而KH-550改性橡胶混凝土强度仅提高3.9%。文献[7]以马来酸酐为原料,引入不同引发剂对其接枝改性废旧橡胶粉,用分析纯过氧化二异丙苯作为引发剂时抗压强度结果最好,在水灰比为0.4橡胶等体积替代15%砂时强度最大值为45.1MPa。已有的研究表明,采用改变橡胶表观性能的方法改性橡胶混凝土,虽能提高橡胶混凝土的力学强度,但提高幅度并不明显。文献[8]研究了纳米SiO2的掺入对混凝土性能的影响,混凝土的抗压强度提高10%~30%,抗折强度亦提高20%以上,表明纳米SiO2能有效吸收Ca(OH)2晶体,且更有效细化Ca(OH)2晶体,显著提高混凝土的抗压强度与抗折强度。

综合以上研究结果,相比改性橡胶的方法,加入纳米SiO2能够改善混凝土内部的微结构,明显提高混凝土力学强度,所以本文以外掺纳米SiO2作为强度补偿方法,研究不同纳米SiO2掺量对橡胶砂浆力学及收缩性能的影响,综合评价纳米SiO2对橡胶砂浆性能的影响。

1 试验材料与方法

1.1 试验原材料

水泥为P.O 42.5普通硅酸盐水泥, BET比表面积为1.447m2/g。砂为淮河黄砂,细度模数为2.6,密度为2 520kg/m3。橡胶颗粒为20~40目,密度为1 030kg/m3。纳米SiO2含量≥99.5%,粒径为30±5nm。减水剂为聚羧酸液态减水剂。

1) 试验配合比

本试验采用水胶比为0.3,砂率为50%的基准配合比,橡胶等体积替代30%砂。研究不同纳米SiO2掺量对橡胶砂浆性能的影响,分别按照水泥质量的0%、1%、3%、5%外掺纳米SiO2,试验配合比见表1。试验编号M0为未添加纳米SiO2对照组,M1、M3、M5分别为按水泥质量的1%、3%、5%外掺纳米SiO2的试验组。

表1 100g基准配合比

2)孔隙率及密度测试

根据ASTM C20[9],测试试块的孔隙率、真实密度、表观密度,3个试块为一组,测量结果取平均值。具体方法为将试块置于烘箱在105℃条件下烘干至恒重,测其重量即为试块干重Q1;之后将试块煮沸2h并在水中浸泡12h,使用细线悬于水中测其悬挂重量Q2,并测其饱和重量Q3。孔隙率、吸水率、真实密度以及表观密度按以下公式进行换算

① 孔隙率

n=(Q3-Q1)/(Q3-Q2)×100%

(1)

② 真实密度

ρt=Q1/(Q1-Q2)

(2)

③ 表观密度

ρb=Q1/(Q3-Q2)

(3)

3)力学强度测试

根据ASTM C349[10],制备40mm×40mm×160mm棱柱体试块,在温度为23℃,相对湿度>95%的条件下分别养护至3d、7d、28d。测试过程中,使用抗压和抗折模具分别测试其抗压强度与抗折强度,抗压强度6个试块为一组,抗折强度3个试块为一组,测试结果取平均值。

4)自收缩测试

根据 ASTM C1698[11],采用波纹管法测试每一组配合比线性自收缩。3个试件为一组,测量结果取平均值。以终凝时刻试件长度为初始值,自收缩微应变值按下式计算

με=(LT-L0)×106/L0

(5)

式中:L0和LT分别为终凝时刻和测量时刻试件长度值。

5)干缩测试

根据ASTM 596[12],制备尺寸为25mm×25mm×285mm的干缩试件。试验方法为将浇筑完毕的新拌砂浆连同模具放置在温度为23℃, 相对湿度>95%的环境中养护24h,拆模后,浸泡在饱和Ca-(OH)2溶液中继续养护48h,龄期为72h时将试块取出擦干首次测量试块的初始长度,之后将试件放入相对湿度为50%±3%的环境中,每天测试一次,连续测至7d,测量结果取平均值。

2 试验结果及分析

2.1 孔隙率及密度

表2 孔隙率及密度

表2为试块的孔隙率及密度数据,由表2可知,纳米SiO2的加入对试块的孔隙率、真实密度与表观密度有显著影响,试块孔隙率减小、真实密度与表观密度增大。随着纳米SiO2掺量的增加,试块的孔隙率的降低幅度呈先增大后减小的趋势,真实密度与表观密度的提高幅度亦呈先增大后减小的趋势。在纳米SiO2掺量为3%时影响效果最显著,孔隙率达到最低值7.48%,与对照组M0相比降低32%;真实密度与表观密度亦达到最大值,分别为2.41g/cm3、1.88g/cm3,与对照组相比分别增大26.8%、14.6%。纳米SiO2的加入明显提高砂浆的密实度,这是由于砂浆内部纳米SiO2与水泥水化产物反应生成硅酸钙凝胶,有效填补了橡胶颗粒与砂浆之间的孔隙,降低了砂浆的孔隙率,使其更加密实[13]。在纳米SiO2掺量为3%的条件下,纳米SiO2与水泥水化产物反应最充分,生成的结构最为致密,而在掺量为5%时掺入纳米SiO2过量阻止了凝胶形成长链[14],孔隙率的降低幅度以及真实密度和表观密度的提高幅度降低。

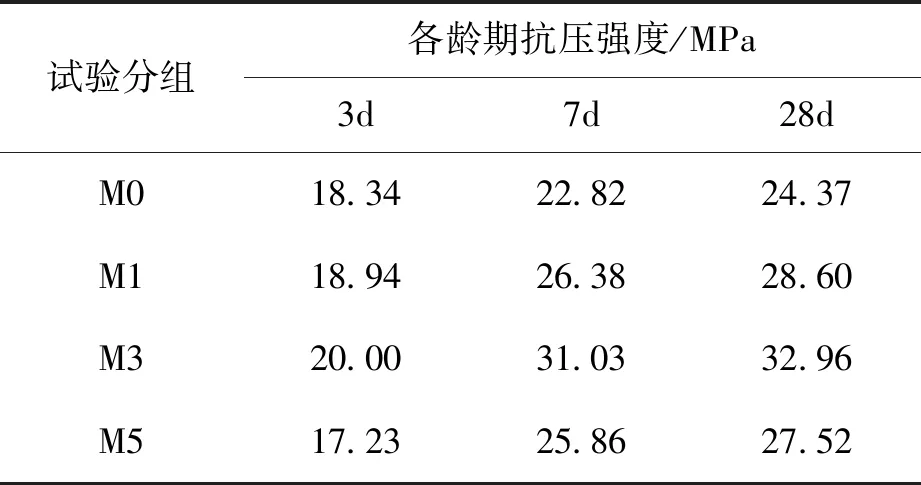

2.2 抗压强度

试验分别测试了橡胶砂浆各龄期抗压强度,如表3所示:

表3 4组配合比各龄期橡胶砂浆抗压强度

图1 4组配合比各龄期橡胶砂浆抗压强度

图1将4组配合比橡胶砂浆各龄期抗压强度进行了对比,通过对比可知,在橡胶砂浆中掺入纳米SiO2,可有效提高橡胶砂浆的抗压强度,且抗压强度提高幅度随其掺量的增加呈先增大后减小的趋势。与M0相比,3d时,M1、M3的抗压强度分别提高3.28%、9.08%,而M5的抗压强度降低了6%;7d时, M1、M3、M5的抗压强度分别提高15.57%、35.93%、13.25%;28d时, M1、M3、M5的抗压强度分别提高17.32%、35.20%、12.87%。这是由于纳米SiO2粒径小,比表面积大,表面效应更显著,与水泥水化产物大量键合,吸收水泥硬化浆体中富集的Ca(OH)2,在其颗粒表面形成更多的C-S-H凝胶,形成致密的微结构,增强砂浆的强度[13]。

在整个龄期内,M3组试块的抗压强度提高幅度明显高于M1、M5,且在7d与28d时抗压强度均提高30%以上。说明在掺量3%时纳米SiO2与水泥水化产物充分反应,而纳米SiO2掺量为5%时,砂浆内部生成过量的硅酸盐,阻止凝胶形成过长的链,降低了试块强度的提高幅度[14]。

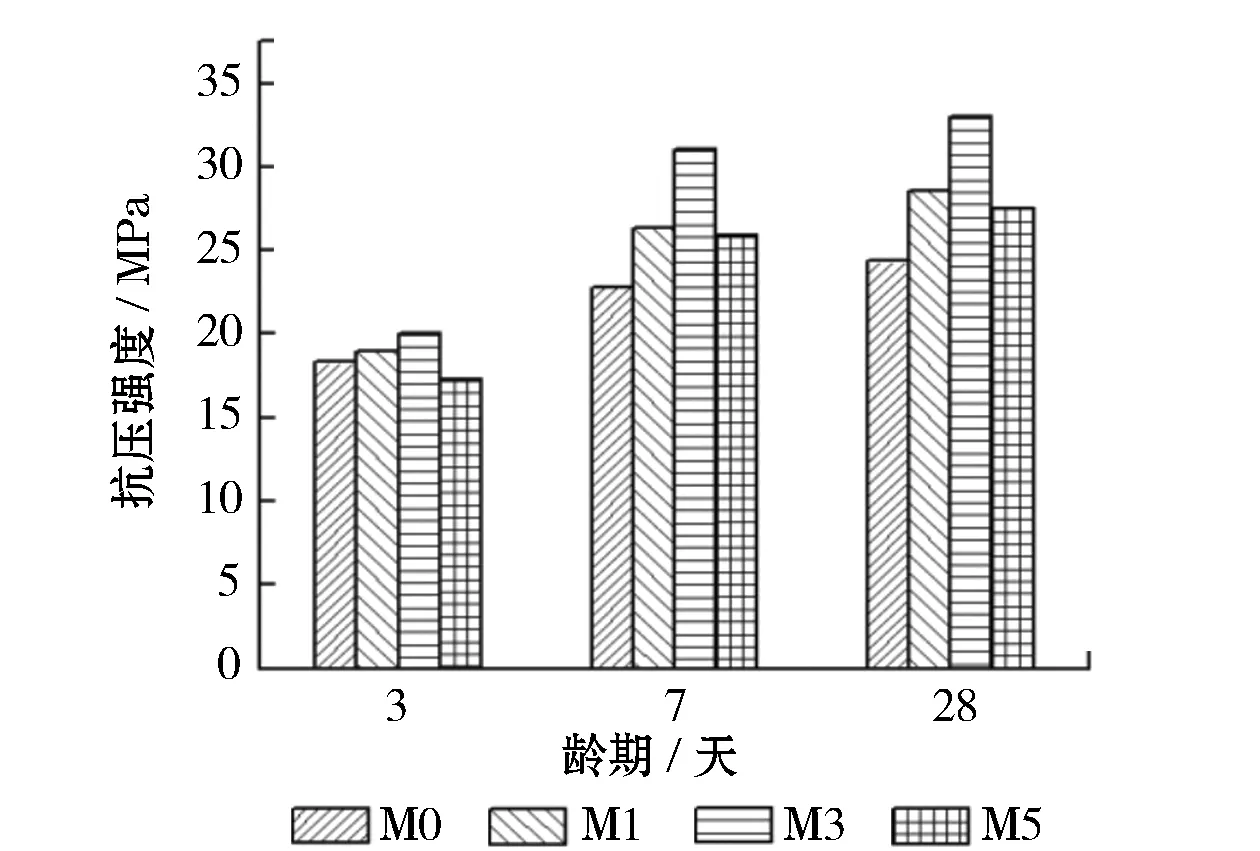

2.3 抗折强度

图2为4组不同配合比在不同龄期的抗折强度,在橡胶砂浆中掺入纳米SiO2亦有效提高了试块的抗折强度,且抗折强度的变化规律与抗压强度的变化规律大致相符。与M0相比,M1、M3、M5的抗折强度均有显著提高,3d时,M1、M3、M5组抗折强度分别提高20.34%、26.78%、8.13%;7d时,M1、M3、M5组抗折强度分别提高4.34%、28.90%、4.04%;28d时,M1、M3、M5组抗折强度分别提高3.55%、17.97%、3.78%,试块抗折强度提高幅度随纳米SiO2掺量的增加呈先增大后减小的规律。这也归因于纳米SiO2促进了水泥水化,提高结构致密性,增强了砂浆的抗折强度,且在3%掺量时纳米SiO2与水泥水化产物的反应最充分,抗折强度提高幅度最显著。

图2 4组配合比各龄期橡胶砂浆抗折强度

2.4 自收缩

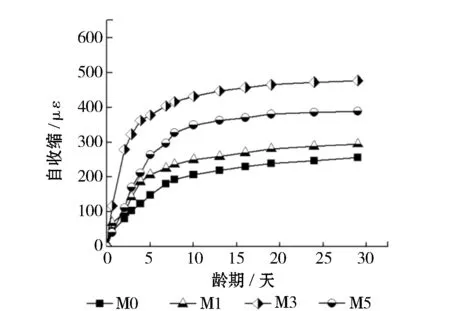

试验采用波纹管法测试每一组配合比的线性自收缩情况,3个试件为一组,测量结果取平均值。图3为4组不同配合比的橡胶砂浆28d龄期内自收缩变化曲线。

图3 4组配合比28天龄期内橡胶砂浆自收缩

4组配合比橡胶砂浆的自收缩在7d测试龄期内都呈线性增长的趋势,在10d龄期前后试块的自收缩趋于平缓。加入纳米SiO2在有效提高试块力学性能的同时增强橡胶砂浆微结构的密实性,对砂浆的收缩性能产生重要影响。纳米SiO2的加入增大了砂浆的自收缩,且随着纳米SiO2掺量的增加自收缩呈先增大后减小的变化趋势,M1、M3、M5的自收缩均大于M0组,M3组的自收缩最大,最大值为477με。自收缩主要是水泥基材料在密闭环境中,由于水泥持续水化,水分损失引发自干燥现象,在毛细孔毛细应力作用下引发的变形。加入纳米SiO2促进水泥早期水化,提高微结构的致密性,减小毛细孔毛细压力,产生较大自收缩。纳米SiO2掺量在3%时,砂浆的微结构密实性最高,孔隙率最小,试块的自收缩最为显著,增加砂浆开裂风险。但在纳米SiO2掺量为5%的条件下砂浆内部形成过量硅酸盐组织了长链形成,砂浆的收缩降低,砂浆开裂风险减小。

2.5 干燥收缩

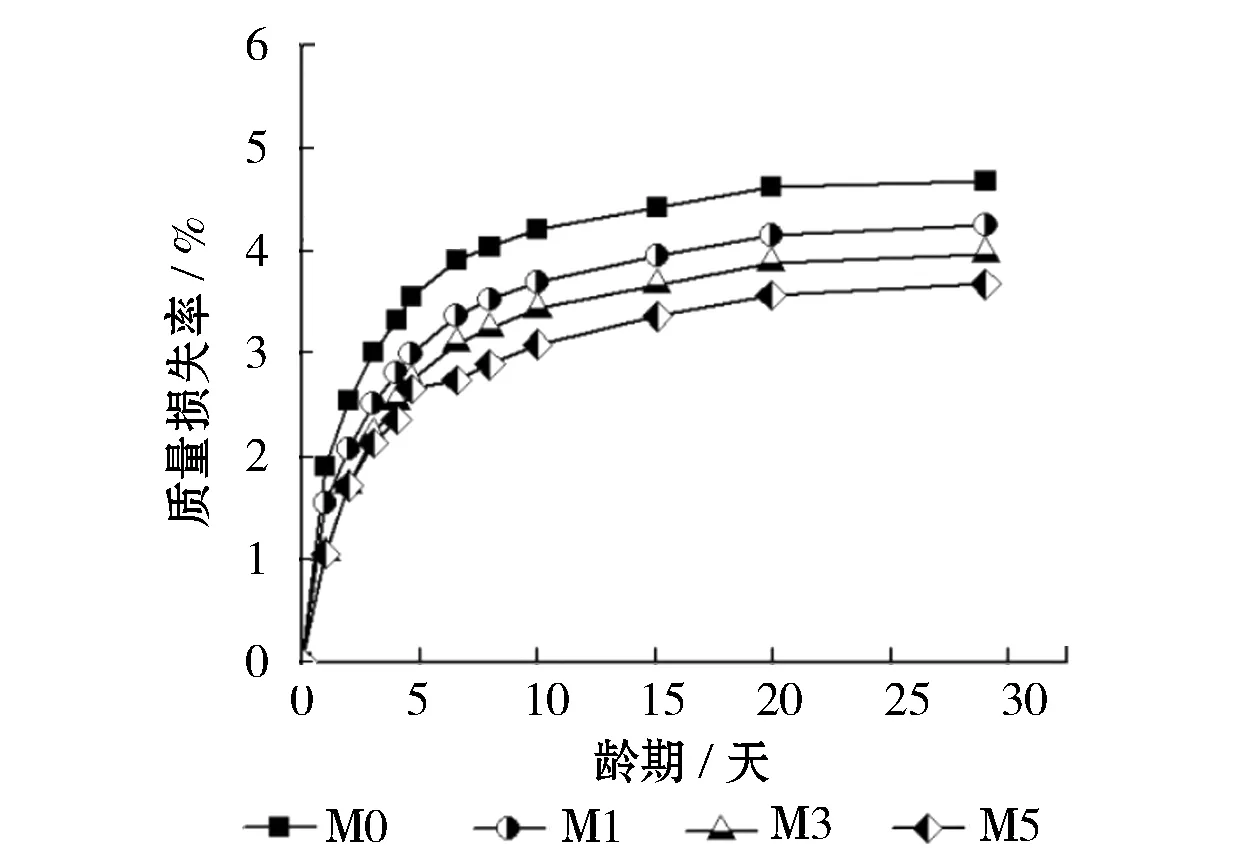

图4图5为4组不同配合比28天龄期内橡胶砂浆干燥收缩与质量损失的变化曲线。

图4 4组不同配合比28天龄期内橡胶砂浆干燥收缩

图5 4组不同配合比28天龄期内橡胶砂浆质量损失

如图所示,7d测试龄期内,各组橡胶砂浆干燥收缩与质量损失都呈线性增大的趋势,之后增长速度减缓,在20天龄期时曲线趋于平缓。纳米SiO2的加入对橡胶砂浆的干燥收缩和质量损失也产生重要影响。由图4可以看出干燥收缩与自收缩发展规律基本一致,加入纳米SiO2明显提高橡胶砂浆的干燥收缩,且收缩量随着纳米SiO2的增加呈先增大后减小的趋势,在掺量3%条件下提高幅度最大,最大收缩量达到1 394με。干燥收缩是指混凝土试块停止养护后,不饱和条件下混凝土内部毛细孔和凝胶孔的吸附水散失至外部引起的收缩,反应水泥基材正常工作时的收缩性能,是一种不可逆的收缩[15]。事实上,加入纳米SiO2可有效提高砂浆微结构密实性,降低孔隙率,减小试块在干燥环境中的水分散失,降低试块干燥收缩。然而,干缩测试数据发展规律却与此相反,这说明,干缩试件不仅发生着干燥收缩变化,因其结构较为密实,在试件内部尚发生着一定的自收缩。

试块的质量损失是由于试块内部自由水散失到干燥的空气中引起的,从图5可看出,随着SiO2掺量的增加橡胶砂浆的质量损失呈逐渐减小的趋势,M0组质量损失大于M1、M3、M5,且M5组干燥收缩质量损失最小,仅为3.68%。这说明纳米SiO2与水泥水化产物发生反应生成水合物,降低砂浆中游离水的含量,且加入的纳米SiO2越多,砂浆中游离水的含量越低,反应生成的凝胶亦填补了砂浆内部孔隙,减少水分的散失,降低砂浆质量损失。

3 结论

本文研究了不同纳米SiO2掺量对橡胶砂浆物理性质、力学性能以及收缩性能的影响,得出以下结论:

(1)纳米SiO2与水泥水化产物Ca(OH)2反应生成C-S-H凝胶,形成致密微结构,降低橡胶砂浆孔隙率,提高砂浆的真实密度与表观密度;

(2)纳米SiO2的加入,使橡胶砂浆内部微结构更加密实,改善橡胶砂浆的力学性能,橡胶砂浆的抗压强度和抗折强度均显著提高;

(3)橡胶等体积替代30%砂的条件下,试块力学性能的提升幅度随着纳米SiO2的掺量增加呈现先增大后减小的趋势,纳米SiO2掺量为3%时抗压强度与抗折强度提高最大,纳米SiO2加入过多生成过量的硅酸盐会阻止凝胶生成长链,降低试块强度的提高幅度,从力学性能的角度看,在水胶比为0.3砂率为50%的情况下,试验最佳的纳米SiO2掺量为水泥质量的3%;

(4)纳米SiO2的加入在提高试块的抗压强度的同时也增大了试块的收缩,纳米SiO2掺量为3%的橡胶砂浆的干燥收缩以及自收缩幅度大于另外两个掺量,增大了砂浆的开裂风险,故在今后的研究中仍需进一步综合考量。