小断面隧洞TBM掘进同步钻孔灌浆工法

(中国水利水电第四工程局有限公司,四川 成都 610091)

TBM掘进是一种集隧洞成型、初期支护和出渣运输于一体的自动化、工厂化施工技术,具有快速、优质、安全、环保等优点,已成为长隧道施工的发展方向,在长引水隧洞、地铁施工中应用广泛。因隧洞断面较小,洞室围岩接触灌浆、固结灌浆与掘进不能同时施工,均需在TBM掘进完成后进行,影响总工期。根据兰州水源地引水隧洞Ⅱ标段TBM掘进隧洞工况条件,设计、加工制作了钻孔灌浆台车,依托台车进行钻孔灌浆作业,不影响TBM掘进和洞内材料运输车通行,实现了钻孔灌浆与TBM掘进同步施工,节约项目直线工期,可为同类TBM掘进隧洞钻孔灌浆作业提供参考。

1 适用范围

本工法可适用于TBM掘进圆形隧洞、马蹄形隧洞及其他开挖方法形成的断面直径不大于6m的隧洞钻孔灌浆作业。

2 施工工艺流程及操作要点

2.1 施工工艺流程

本工法实现了钻孔灌浆与TBM掘进同步施工,节约项目直线工期。根据小断面隧洞特征,自行设计加工钻孔灌浆台车,具体施工工艺流程如下。

工况调查→台车结构设计→台车加工制作→现场安装调试→钻孔设备安装→钻孔设备调试→钻机就位→钻孔→灌浆阻塞器安装→钻孔冲洗压水试验→灌浆→灌浆结束→封孔、闭浆→人工封孔→台车转移。

2.2 操作要点

2.2.1 台车结构设计及论证

根据隧洞工况条件调查结果,进行灌浆台车、钻孔台车及水泥罐结构设计,然后到现场核实,修改结构设计;组织专家论证结构设计方案,根据论证会意见修改结构设计,进行力学计算后,形成台车加工制作方案如下。

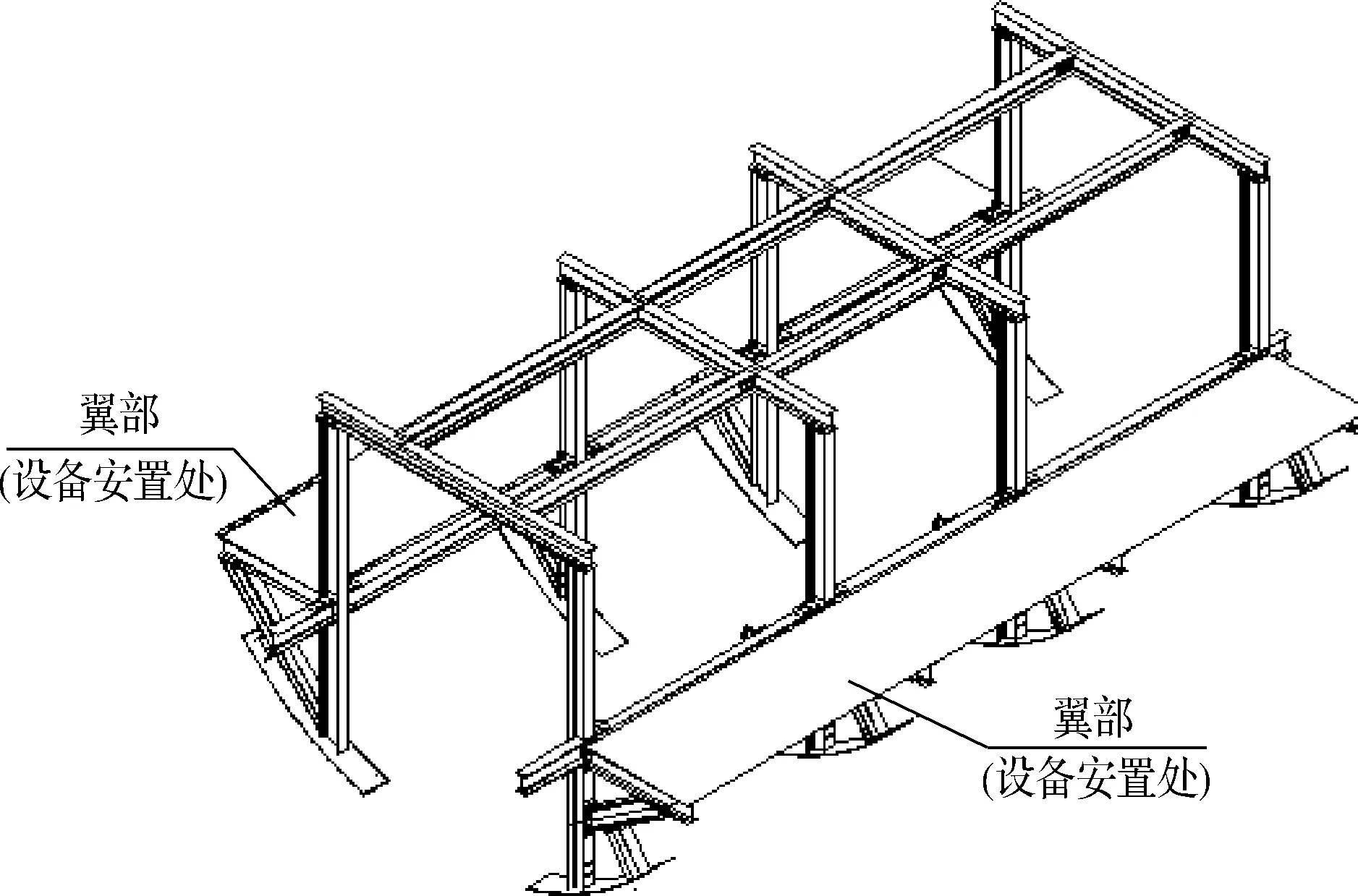

钻孔台车长2604mm,高2478mm,顶2200mm,翼879mm,两翼处宽3857m,可调节宽度127mm,两翼处空间高1542mm,可调节支腿高度934mm,调节高度15~30mm,轨道运输车通行空间净宽1900mm,净高2371mm。钻孔台车结构见图1。

图1 钻孔台车结构

灌浆台车长6300mm,高2479mm,顶宽2200mm,翼宽880mm,两翼处宽3856mm,两翼处空间高1597mm,可调节支腿高934mm,调节高度15~30mm,轨道运输车通行空间净宽1900mm,净高2334mm,灌浆台车结构见图2。

图2 灌浆台车结构

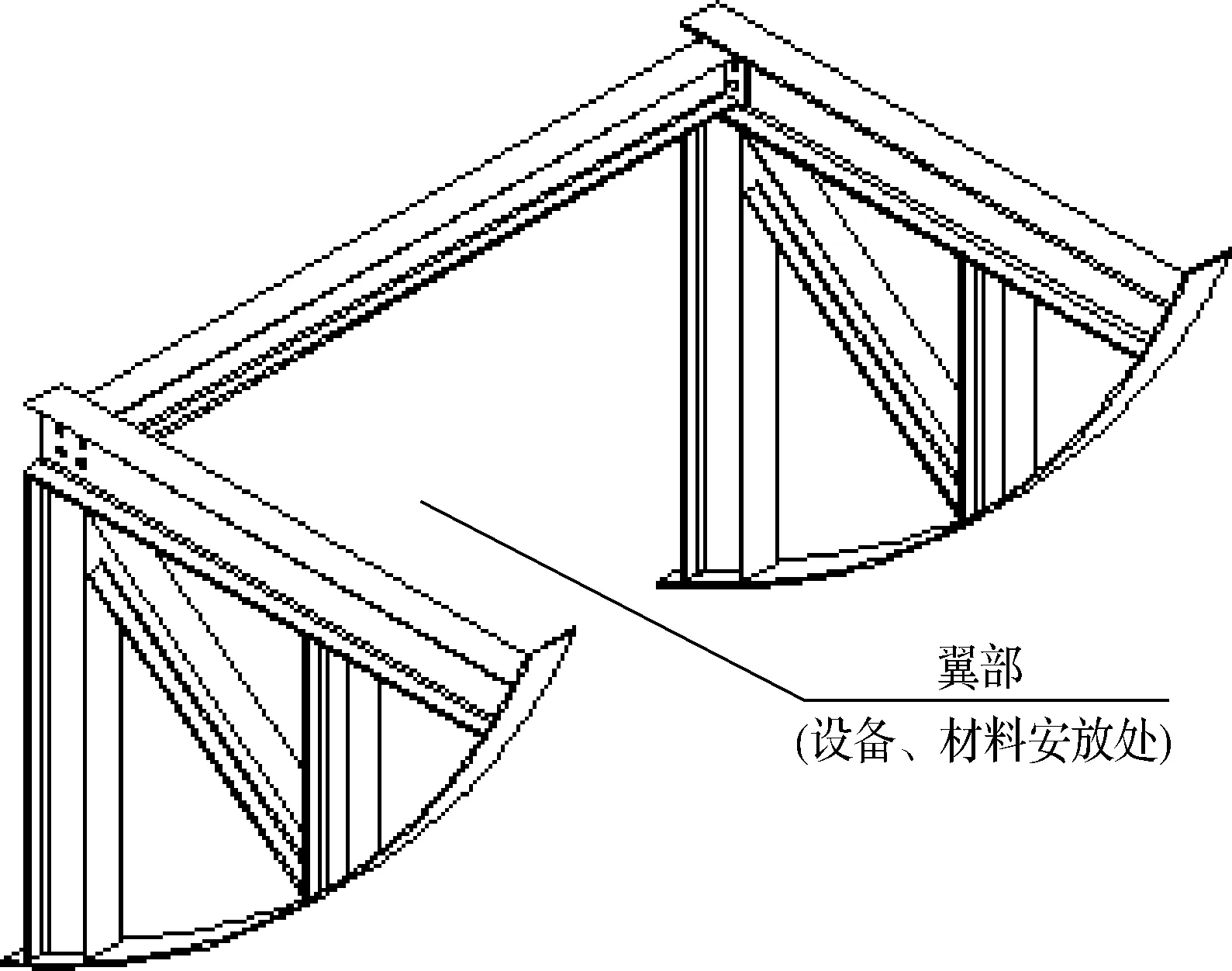

制浆站台车前端(设备段)为两翼型,长1200mm,结构与钻孔台车相同,翼宽880mm,两翼处宽3856mm,两翼处空间高1597mm;后端为单翼型,长10600mm,宽1000mm,空间高1500mm,与轨道运输车空间间距201mm,制浆台车单翼段结构见图3。

图3 制浆台车单翼段结构

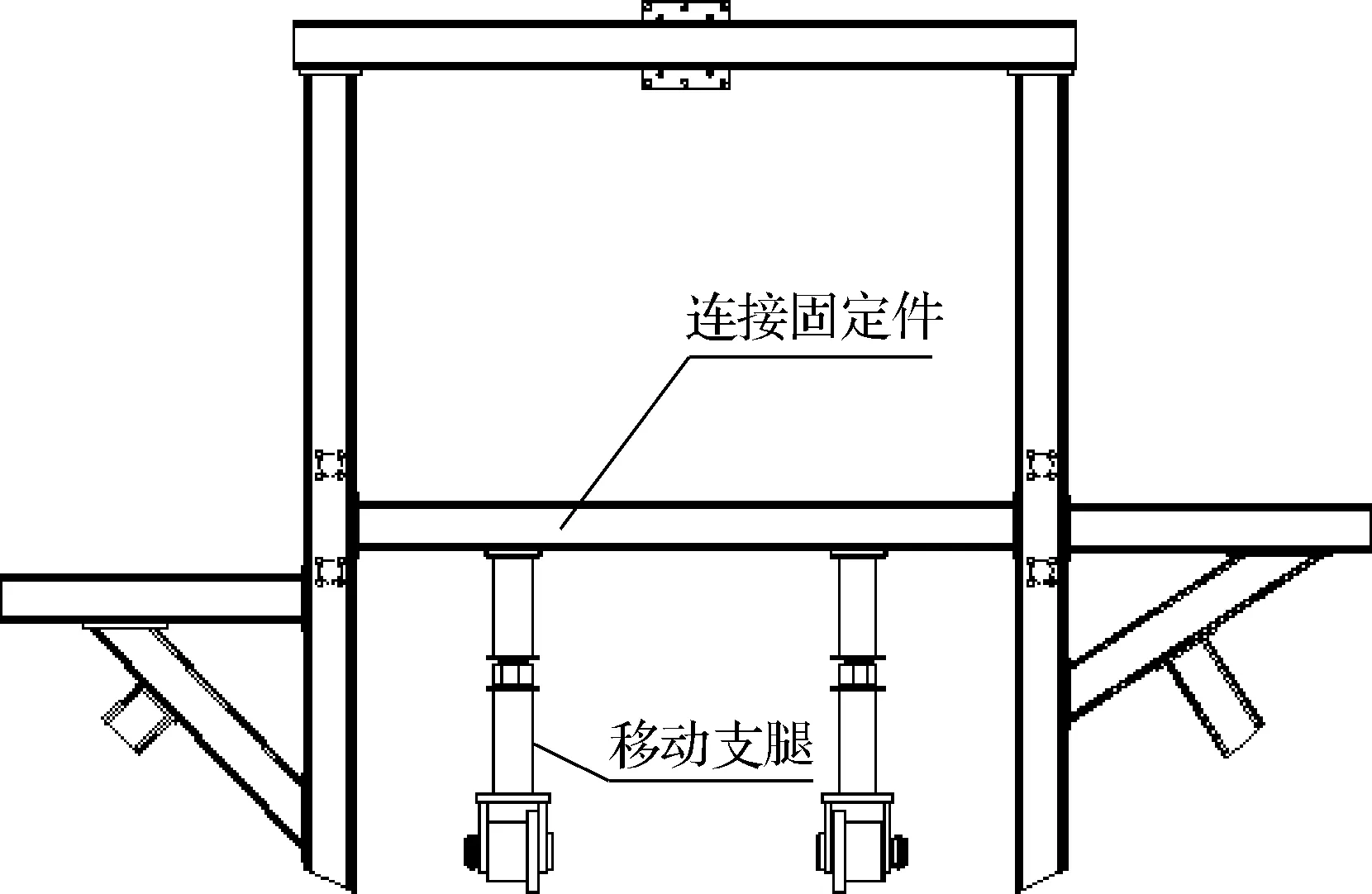

台车移动装置包括可拆卸连接固定件和可拆卸式收缩带滚轮支腿,连接固定件长1900mm,可拆卸式收缩带滚轮支腿高934mm,可调节高度150mm,台车移动装置结构见图4。

图4 台车移动装置结构

水泥储运罐为锥体与长方体组合形式,尺寸为100cm×95cm×95cm(长×宽×高),由行走滚轮、储罐、储罐支架、下料阀板、盖等组成。重154kg,储存水泥0.8t。

门架横梁长4.5m,高2.7m,使用工字钢制作,固定在台车两翼,门架横梁安装电动葫芦(提升速度为2.5m/min,行走速度15m/min,最大吊运重量2t)。

2.2.2 台车加工制作

制作台车的主要材料为工字钢、角钢、槽钢、圆钢和钢板;加工设备主要为切割机、钻床、电焊机和车床等。

材料切割采用切割机或切割枪,长度偏差±5mm,端面打磨平整;钻孔采用钻床,孔位偏差±1mm,钻孔直径偏差±2mm;焊接作业采用电焊机,焊缝须无浮渣、无气跑、无裂纹,打磨光滑。

部件加工成装配式,现场拼装的部件均为螺栓连接,所有焊接作业在加工厂内完成,与较大部件连接后不影响运输的小部件,亦在加工厂内连接组装。

2.2.3 现场安装调试

台车部件经过厂内验收合格后,运至现场按结构设计图纸进行复验,核对部件数量,合格后按照设计图纸进行拼装,所有部件采用螺栓连接,连接螺栓和螺帽均为专业厂家生产的合格产品。台车拼装完成后,对所有连接螺栓逐一检查、二次拧紧,然后进行稳定性检查。

台车检查合格后,安装可拆卸式连接固定件和带滚轮的可拆卸式收缩支腿,进行移动试验。

2.2.4 灌浆设备安装

台车两翼平台敷设马道板后安装灌浆设备,马道板与台车采用螺栓连接,固定牢固。

灌浆设备安装在台车两翼,每翼各安装一套灌浆设备,设备排列的次序为灌浆泵、浆液搅拌机,自动记录仪(安装在操作室内),灌浆设备、操作室使用螺栓与台车平台连接。

2.2.5 钻孔设备安装

台车两翼平台敷设马道板后安装钻孔设备,马道板与台车采用螺栓连接,固定牢固。

钻机主机及液压旋转装置安装在台车钻机支架上,使用螺栓与支架连接,钻机操作系统和动力系统安装在台车两翼平台。

2.2.6 制浆设备安装

台车两翼平台敷设马道板后安装制浆设备,马道板与台车采用螺栓连接,固定牢固。

台车一翼平台前端安装制浆设备,后端放置空水泥罐,另一翼平台放置散装水泥罐。

制浆设备排列次序为输浆泵、储浆机、制浆机、螺旋上料机、上料料斗、水泥罐(上料料斗位于水泥罐下部),除水泥罐外,均使用螺栓与台车平台连接。

水泥罐区和空罐区平台在马道板上敷设轨道,间距80cm。

2.2.7 灌浆设备调试

灌浆设备安装完成后进行设备性能调试和设备运行过程台车稳定性检查。

灌浆设备性能调试方法为先空转5min,然后将进、回浆管对接,进行注水,通过安装压力表和自动记录仪观察压力,通过回浆管上的高压阀门控制流量和压力,压力升至最大灌浆压力,灌浆泵、浆液搅拌机、管路接头不漏水,压力表指针摆幅不超过20%,持续注水30min,即为合格。

在最大灌浆压力下持续注水过程,灌浆设备不移动,台车无移动和明显摆动,即为灌浆过程稳定性检查合格。

2.2.8 钻孔设备调试

钻机安装后进行钻机性能、避让材料运输车和台车稳定性检查。

钻机性能检查包括钻机启动后空转5min,然后检查液压系统、动力系统、钻杆转动及推进装置运转情况和液压旋转装置旋转情况等。

避让材料运输车检查:模拟收到材料运输车通行信号,然后拆卸钻机上钻杆,通过液压旋转装置将钻机调到运输车通行安全位置锁定,待运输车通过后,再将钻机调到原位置。主要检查液压旋转装置的性能和钻机对材料运输车的影响情况。

台车稳定性检查包括钻机加压模拟造孔过程中台车的移动、偏斜和变形情况检查。

2.2.9 制浆设备调试

制浆设备安装后进行灌浆设备性能检查、台车稳定性检查和门架水泥罐转运检查。

设备性能检查包括设备启动空转5min,然后进行储浆机和输浆泵输水试验检查,储浆机和输浆泵、输浆管路接头不漏水,即为合格。

制浆试验包括螺旋机上料、制浆机拌制浆液及浆液参数检查。

门架水泥罐转运检查包括使用门架电控葫芦调控转移水泥罐或空罐,包括水泥罐自存储区转移到制浆区、空罐自储存区转移到水泥罐运输平板车过程门架运转情况检查。

台车稳定检查主要是制浆、输浆过程,水泥罐转运过程台车的移动、偏斜和变形情况检查。

2.2.10 钻机就位

钻孔台车移动到预定位置固定后,先通过钻机支架借助台车两翼的滑杆前后移动,使钻机对正孔位中心桩号,再使用液压旋转装置使钻机对正孔位中心后,即可进行钻孔。

2.2.11 钻孔

开孔时轻压、低速,孔深超过50cm后逐渐提高转速和液压,孔深达到100cm后,进入正常钻进状态,钻机转速、油压维持正常钻进值。钻孔达到设计深度后,反复扫孔,尽量将孔内岩粉排出孔外。

2.2.12 灌浆阻塞器安装

灌浆阻塞器采用灌浆、闭浆两用机械式阻塞器,安装在孔口,以灌浆过程最大压力下阻塞器不发生活动为宜。进浆管、回浆管分别安装阀门;射浆管可采用PVC管,管口距孔底距离不大于50cm。

2.2.13 灌浆管路安装并与灌浆阻塞器连接

灌浆管路进浆管、回浆管分别与阻塞器的进浆管、回浆管活动接头连接。

2.2.14 钻孔冲洗压水试验

钻孔冲洗包括孔壁冲洗和裂隙冲洗。孔壁冲洗采用大流量水冲洗,冲洗至孔口回水较清为止;裂隙冲洗采用脉动冲洗法,冲洗至孔口回水较清为止,冲洗时间20min。

选取5%的灌浆孔进行灌前简易压水试验,检查孔进行单点压水试验。

2.2.15 输浆管路安装

输浆管路采用φ50PVC管,自制浆台车输浆泵起,至灌浆台车浆液搅拌机,沿洞壁敷设。

2.2.16 制浆

制浆站制备0.5∶1的水泥浆,输送至灌浆台车浆液搅拌机,根据需要调剂使用。

浆液搅拌时间为高速制浆机搅拌时间不少于30s,普通制浆机搅拌时间不少于3min。

2.2.17 输浆

浆液输送采用输浆泵,有压输送,浆液在输浆管内流速为1.4~2.0m/s。

2.2.18 灌浆

灌浆采用孔内循环法,按环间分序,环内加密原则进行;灌浆压力和浆液水灰比执行施工技术要求,灌浆过程根据实际情况控制注入量和压力,压力升高值应与注入量匹配;灌浆压力达到设计值后应保持平稳,直至达到结束条件。

2.2.19 灌浆结束

灌浆压力达到设计值,注入率不大于1L/min后,持续灌注30min,即可结束灌浆。

2.2.20 封孔闭浆

采用灌浆封孔法,灌浆达到结束条件后,使用0.5∶1的浓水泥浆置换孔内吸浆,回浆管排除的浆液比级达到0.5∶1后,在设计最大灌浆压力下持续灌注15min,封孔结束,然后转换阻塞器功能,将阻塞器由灌浆功能转换为闭浆功能,进行闭浆。

2.2.21 人工封孔

闭浆结束后,拔出灌浆阻塞器,清除孔内积水,然后使用与隧洞衬砌混凝土相同等级的水泥砂浆封孔,待凝3天后使用手持砂轮机将孔口打磨平整。

2.2.22 台车转移

移动前,先在台车前后端两翼安装可拆卸式连接固定件,然后将支腿滚轮一端安装在材料运输轨道上,另一端固定在可拆卸式连接固定件上,再调控支腿收缩装置使台车整体抬升,台车与洞壁逐渐脱离接触后,人工推移(制浆台车使用材料运输车拖移)至预定位置,调节支腿收缩装置,台车下落与洞壁完全接触稳定牢固后拆除支腿和连接固定件,台车移动完成。

3 工法特点

a.钻孔灌浆台车包括钻孔台车、灌浆台车和制浆台车;工厂加工,螺栓连接,现场拼装,快捷、环保;损坏部件易更换,使用过程维修成本低,可多次重复使用,节约施工成本。

b.台车结构为中空“开”字形,翼状,钻孔灌浆设备固定在台车两翼平台和钻机支架上,中间通行材料运输车,不影响TBM正常掘进。

c.台车移动前在两翼安装的可拆卸式连接固定件及可拆卸式收缩带滚轮支腿,对台车进行了进一步加固,增强了整体性和稳定性,降低了台车重心,消除了台车移动过程中的变形与失稳,移动快速、平稳、安全。

d.钻机及支架固定在台车上,钻机与台车成为整体,增强了钻机稳定性;使用360°液压旋转装置调控钻机,钻机避让材料运输车自动化。

e.制浆站使用螺旋机上料,降低了劳动强度和制浆人工费,使用罐装散水泥制浆,损耗小,安全、节约成本。

f.制浆台车门架电动葫芦转运水泥罐,快速、安全。

g.台车为装配式,其结构部件尺寸可根据TBM掘进隧洞工况条件调整,可适用不同直径TBM掘进隧洞钻孔灌浆作业。

4 效益分析

4.1 经济效益分析

钻孔灌浆台车包括钻孔台车、灌浆台车和制浆台车,型钢加工制作而成,其中钻孔台车重1.5t、灌浆台车重2.25t、制浆台车重2.5t,每个台车材料及加工制作费用分别为0.96万元、1.45万元、1.61万元,共计4.02万元。

水泥储罐每个材料及加工制作费用为0.25万元,10个水泥储罐费用共计2.5万元。门架重260kg,电动葫芦、材料及加工制作费用为0.35万元。

钻孔灌浆台车材料及加工制作费用共计6.87万元。

移动道岔台车重量约80t,由专业厂家加工制作,材料、加工制作及安装费用约80万元。

由上述费用比较可知,使用钻孔灌浆台车组合施工费用省、成本低。

4.2 社会效益分析

小断面圆形TBM掘进隧洞依托台车同步钻孔灌浆施工工法在兰州水源地引水隧洞Ⅱ标段成功应用,不仅解决了TBM掘进与钻孔灌浆不能同步施工的难题,而且钻孔灌浆台车组合结构合理,装配式部件安装便利,结构牢固,维修费用低。运行期间,施工操作均在台车两翼平台进行,基本不影响材料安全运输,可适应不同直径隧洞钻孔灌浆作业,前景广阔。

5 结 语

TBM掘进隧洞同步钻孔灌浆台车结构合理,装配式部件加工制作、安装费用省,移动速度快、平稳安全,结构牢固,维修费用低,可适应不同直径隧洞钻孔灌浆作业;改进的液压钻机360°自动旋转,避让材料运输火车快速、安全,罐装水泥损耗小、螺旋机上料降低了劳动强度和人工费用,所以钻孔灌浆台车和施工设备可广泛应用于TBM掘进隧洞钻孔灌浆工程,值得推广应用。