阿尔塔什水利枢纽大跨度挤压边墙快速施工及冬季防护技术研究

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

阿尔塔什水利枢纽工程挡水坝为混凝土面板砂砾石堆石坝,水库总库容22.49亿m3,正常蓄水位1820m,坝长795m,最大坝高164.8m,电站装机容量755MW。主堆石料以砂砾石料为主,大坝砂砾料填筑共计1227万m3,上游垫层料采用混凝土挤压边墙固坡,边墙断面为不对称梯形,以铰接的方式使边墙适应垫层区的变形,防止其底部因碾压不达标而形成空腔,有效控制对面板的不利影响。其墙身高度为40cm,上游坡比为1∶1.7,与面板坡比一致,顶部宽度为10cm,底部宽度为83cm,内侧坡比为8∶1。

2 挤压边墙施工技术介绍

通过多台挤压边墙机的平行作业施工组织,大幅度提升了挤压边墙施工速度;采用轨道式定位装置替代传统钢钉拉线定位方法,有效解决了挤压边墙机行走偏移问题,进而改善了挤压边墙线型不直及上坡面表面平整度差的问题;采用岸坡部位挤压边墙定型模板来替代传统人工支模,保证了模板强度、刚度及稳定性,有效解决了岸坡部位挤压边墙人工成型质量差的问题。

2.1 测量放线

挤压边墙行走范围内垫层料碾压后1m范围内平整度偏差要求为±25mm,采用2m直尺进行检测,待检测合格后通知测量队进行放线。由测量队采用全站仪测放挤压墙顶外边线及行走控制线,根据底层已成型挤压墙顶边线作适当的调整,使坝体上游斜坡面的法线方向最大允许偏差控制在允许范围内。

2.2 铺设轨道式定位装置

现场作业人员根据边墙挤压机行走的法线,每60m左右布置1条挤压边墙机行走的控制线。沿控制线方向铺设安装、调平挤压边墙机行走轨道式定位装置,此轨道式定位装置由6根槽钢组成,每根槽钢之间连接方式采用两侧翼外边同一水平线插削连接,根据挤压边墙施工进程每根槽钢循环连接使用,以至达到引导挤压机的行进方向及对挤压边墙行走轮进行基础找平,使成型的挤压墙平直,位置准确。多台挤压边墙机同时平行施工时,制作安装、调平及使用挤压边墙机行走轨道式定位装置同单台挤压边墙机使用方法一致。

2.3 混凝土拌制

挤压边墙混凝土采用拌和站拌制生产,拌制好的混凝土利用混凝土搅拌罐运至现场,采用直接入仓至挤压边墙进料仓,保证卸料速度均匀连续。现场施工过程采用“真空负压外加剂喷枪”掺入配合比规定的速凝剂。

2.4 挤压边墙机就位

挤压边墙机在吊装前,先检查其各部件是否连接牢固,确认发动机及其他构件运行状况是否良好,熄火停机以备吊装。采用现场设备挖机吊装就位,使其内侧轮胎落放于行走轨道式定位装置中,使机身处于水平状态,并使外墙板与已成型边墙外坡面重合,及时进行高度校核,保证边墙高度。

2.5 挤压边墙成型

施工作业按照启动挤压机、安装固定堵头板、向集料槽供应混凝土、均匀掺入外加剂的程序进行;待边墙成型约2m后,对轨迹线、断面尺寸、层间偏差、顶面平整度、设备行走导向灵敏度进行检查。

a.边墙上游坡面任意位置应控制超填不高于20mm,欠填不大于30mm,挤压边墙成型水平位置偏差控制在±20mm。

b.边墙上游坡面平整度用3m直尺进行检查,高差不大于20mm。

混凝土运至现场后,罐车沿挤压墙走向,在开动挤压机后,随挤压机同步前进。对卸料要求其均匀连续,行走速度控制在40~60m/h。待挤压边墙施工100m后,开始垫层料填筑施工。

2.6 垫层料施工

通过大量的实践认识到变形控制是保证混凝土面板堆石坝安全运行的关键,而垫层区作为混凝土面板堆石坝的重要组成部分,在高水头压力下能将面板承受的水压力均匀传递给主堆石体。因此垫层料压实质量控制尤为重要(尤其是挤压边墙后1m范围内),垫层料压实质量控制是防止垫层料与面板脱空或者被破坏使大坝蓄水后发生不均匀沉降从而导致面板裂缝的重要手段。近年来,采用挤压边墙方法施工垫层料已较为普遍,但施工过程中如何在挤压边墙不受破坏的情况下保证垫层料压实质量控制已成为一大施工难题。传统工艺采用大型机械进行垫层料碾压,存在施工间歇时间较长或对挤压边墙产生破坏等问题。

2.6.1 摊铺、洒水

挤压边墙施工100m左右(根据气温和挤压边墙强度情况确定)开始进行垫层料铺填,填筑过程中采用边摊铺边洒水的施工工艺,现场加水量6%~8%。垫层料摊铺料头与挤压边墙机保持60m间距,以防挤压式边墙混凝土未达到初凝状态,而在碾压垫层料振动时受到破坏。

2.6.2 碾压

洒水完成后首先采用YZD-3.5型振动碾进行碾压,针对挤压边墙后20cm范围内振动碾难以压实的施工特点,采用电动平板夯进行夯实。待垫层料铺填60m后开始碾压,ZD-3.5型振动碾与垫层料铺料头保持40m间距,避免影响铺设垫层施工设备及洒水不及时。待垫层料碾压完成面达到垫层料本层施工长度的一半后开始试验检测,检测结果合格后开始下一层挤压边墙施工。

2.7 岸坡部位挤压边墙成型

在使用定型模板前先对施工部位的基准面进行找平(2m范围内平整度偏差要求±25mm)。施工现场使用装载机就位定型模板,定型模板就位后对定型模板内进行布料,布料控制在每层厚度小于20cm,并使用φ30振捣棒对挤压边墙混凝土进行振捣密实,达到边角部位不缺料。

3 挤压边墙冬季防护

为解决挤压边墙因冬季冻融或雪水溶蚀而造成表部破坏的问题,避免其对后续乳化沥青喷涂及面板混凝土浇筑施工造成影响,或有可能由于挤压边墙表面平整度不合格而增加面板与挤压边墙间约束力,导致混凝土面板裂缝的增加,在冬季结冰前进行挤压边墙表面防护,解决其由于冬季冻融或雪水溶蚀造成表面破坏后难以修复的问题。

3.1 冬季防护材料选择

现场采用复合土工膜与土工布对挤压边墙进行覆盖保护效果试验。通过埋设温度探头对土工膜与土工布进行内部温度检测,确定土工膜和土工布内部温度与自然环境的温差,并对温差试验数据进行整理分析,结果表明采用土工膜防护优于土工布防护,因此在冬季结冰前采用土工膜对挤压边墙表面进行防护。

3.2 防护材料铺设及固定

3.2.1 测量放线定位

土工膜铺设前进行测量放线定位,采用全站仪对土工膜铺设边线进行测量定位,放出土工膜铺设顶部及底部边线,尤其是处置缝边线要进行现场标记,施工过程中采用拉线的方法控制整体线型,以保证铺设的土工膜线型顺直,达到整体美观的效果。

3.2.2 土工膜铺设

土工膜运输至施工区域后进行铺设,采用从右岸向左岸的方式进行铺设,然后进行防护材料铺设。土工膜铺设时从上部将卷装的土工膜进行放卷,人工配合进行铺设,为确保土工膜的平顺,局部部位采用人工进行整平铺顺,为避免土工膜产生褶皱现象,土工膜纵向搭接宽度为10cm,以防止降雪天气土工膜表层产生的雪水沿土工膜搭接部位渗入挤压边墙内部。

3.2.3 木方固定

挤压边墙土工膜防护边铺设边固定,固定方式为采用木方和水泥钉,按网格状纵向间距为6.0m(5.9m+0.1m搭接)、横向间距为20m进行加固,在接缝处增加横向加固。土工膜纵向、横向搭接部位采用水泥钉及木条进行加固,纵缝搭接部位采用双层木方夹土工膜进行锚固,水泥钉间距为35~50cm,且必须保证该搭接部位的加固质量,保证搭接部位的牢固性。木方加固前必须保证土工膜的平顺铺设,如有不平顺的地段采用人工集中整平,整平完成后再进行木方加固。

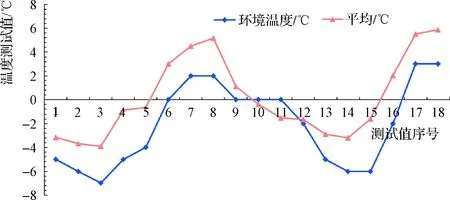

3.3 防护效果确认

根据现场实际情况在挤压边墙上、中、下部位共计埋设8个电子温度感应器。对现场埋设的温度感应器,选择在冬季温度较低时间点对挤压边墙表面及环境温度数据进行收集,并对挤压边墙表面受冻及是否存在雪水溶蚀情况进行观察。现场温度监测结果见表1和图1。

表1 现场温度监测结果统计 单位:℃

图1 挤压边墙监测温度与环境温度对比

从现场温度监测结果可以看出,土工膜作为挤压边墙防护材料对其起到了一定的保温作用。根据现场观察结果,雪水融化过程中也未对挤压边墙表面造成溶蚀破坏。且因外界环境较为干燥,在防护观察期间未发现挤压边墙结冰和膨胀现象。说明采用土工膜对挤压边墙进行表面防护能有效保证挤压边墙不受冬季结冰冻融及雨雪溶蚀破坏。

4 挤压边墙沉降及位移监测成果

4.1 挤压边墙变形监测点布设与监测

挤压边墙变形监测点在高程1715.00m水平方向间隔50m布置观测棱镜,观测棱镜下部构造物采用型号相近的钢筋加丝插入挤压边墙不小于30cm,且保证观测点牢固、不晃动。本次监测使用仪器为徕卡TM50 0.5″全自动全站仪,重点对埋设在高程1715.00m的各监测点进行周期性监测。

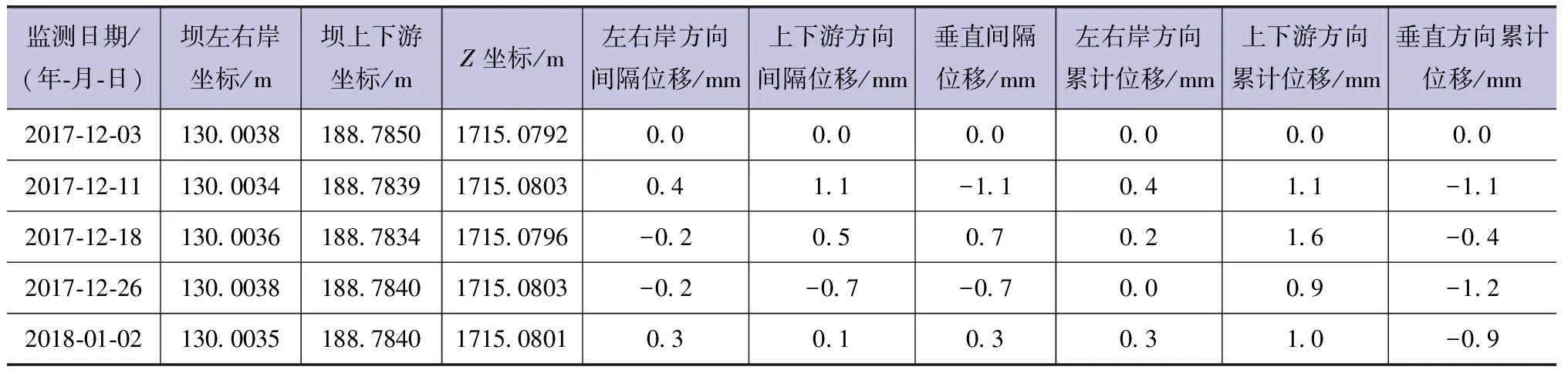

4.2 挤压边墙沉降及位移监测成果

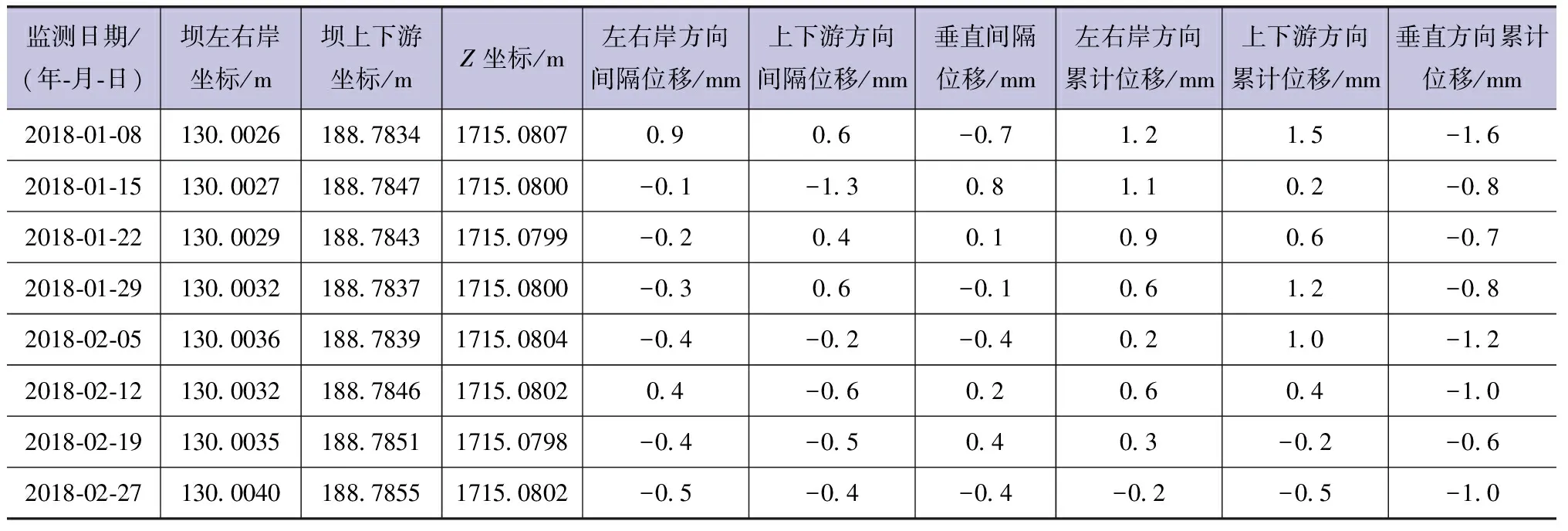

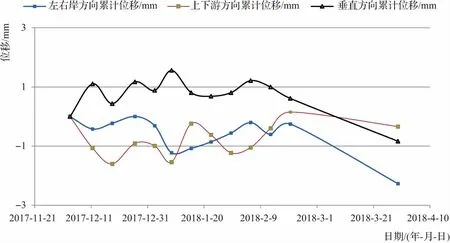

截至2018年2月27日,坝0+130、高程1715.00m监测点累积沉降量为-1.0mm,累计向右岸位移0.2mm,向上游位移0.5mm。2017年12月—2018年1月,月沉降量为-0.9mm,向左岸位移0.3mm,向下游位移1.0mm。2018年1—2月,月沉降量为0.1mm,向右岸位移0.3mm,向上游位移0.2mm。2018年2—3月,月沉降量为-0.2mm,向右岸位移0.8mm,向上游位移1.8mm。监测数据见表2,监测点沉降及位移过程线见图2。

目前挤压边墙高程1715.00m处9个监测点的沉降及位移监测成果显示:监测点月沉降量小于5mm,水平位移量较小,符合水平位移变化的一般规律,满足面板混凝土施工规范要求。

表2 监 测 数 据

续表

图2 位移与时间变化过程线

5 结 语

阿尔塔什水利枢纽挤压边墙快速施工技术采用多台挤压边墙机平行作业、轨道式定位装置、岸坡部位挤压边墙定型模板等措施,有效解决了施工速度慢、墙体线型不直、层间错台、表面起皮、干密度检测不合格等问题,采用防护材料在冬季结冰前对挤压边墙进行保护,可防止挤压边墙表面因冬季冻融或雪水溶蚀造成破坏而难以修复的问题发生。为后续大坝沉降提供充足时间,为乳化沥青喷涂、面板钢筋制安等工序施工创造良好条件,对面板混凝土裂缝防治具有积极意义。