海上S油田聚合物驱注入工艺问题分析及应对策略

(中海石油(中国)有限公司天津分公司,天津 300452)

海上S油田为我国渤海辽东湾海域的大型稠油油田,储层分布稳定,油层厚度大、物性好,非均质严重,孔隙度分布在28%~35%,平均渗透率2000mD。开展聚合物驱以来,取得了较好的开发效果。随着注聚规模的进一步扩大,现场逐渐出现注入压力高、部分井欠注、注聚区块含水上升快、油井产液量下降等问题,注聚井中达到注入压力上限的井数占5%,日欠注量高达10%,地面注聚管汇及井下注入管柱腐蚀结垢严重,同时有絮状物返出。陆上油田由于流程和管柱腐蚀结垢进行的材料更换每年累计损失100亿元之多,针对这一问题,陆上油田有计划地开展了管线腐蚀结垢排查,并应用化学和物理方法进行防腐防垢,取得了较好的进展[1]。因此,有必要结合陆上油田化学驱配套工艺成熟经验,分析海上油田注入工艺问题,以提高注入效率和入井液质量。

1 注入工艺问题现状

1.1 管线腐蚀

图1 高压注聚管线腐蚀及刺漏情况

图2 注聚管线内壁结垢情况

图3 注聚流程管线注聚泵和过滤器内的堵塞物

矿场实际生产过程中,腐蚀结垢现象在油田的生产环境下是不可避免的[2~6]。通过对海上S油田2个注聚平台的现场调研发现,在高压注入管线中该现象十分明显,对设备管材影响巨大,增加了造成高压事故的风险。

图1是高压注聚管线腐蚀及刺漏情况。由图1可以看出,管线腐蚀基本是点蚀穿孔现象。点蚀是金属材料长期在侵蚀性阴离子环境下产生的局部腐蚀,发生在某个活性点并向金属内部发展,呈孔状和坑状等。发生机理为自催化效应和局部腐蚀电池的形成。同时,由于高压注入管线内流体流速高、压力高,还存在部分应力损伤。

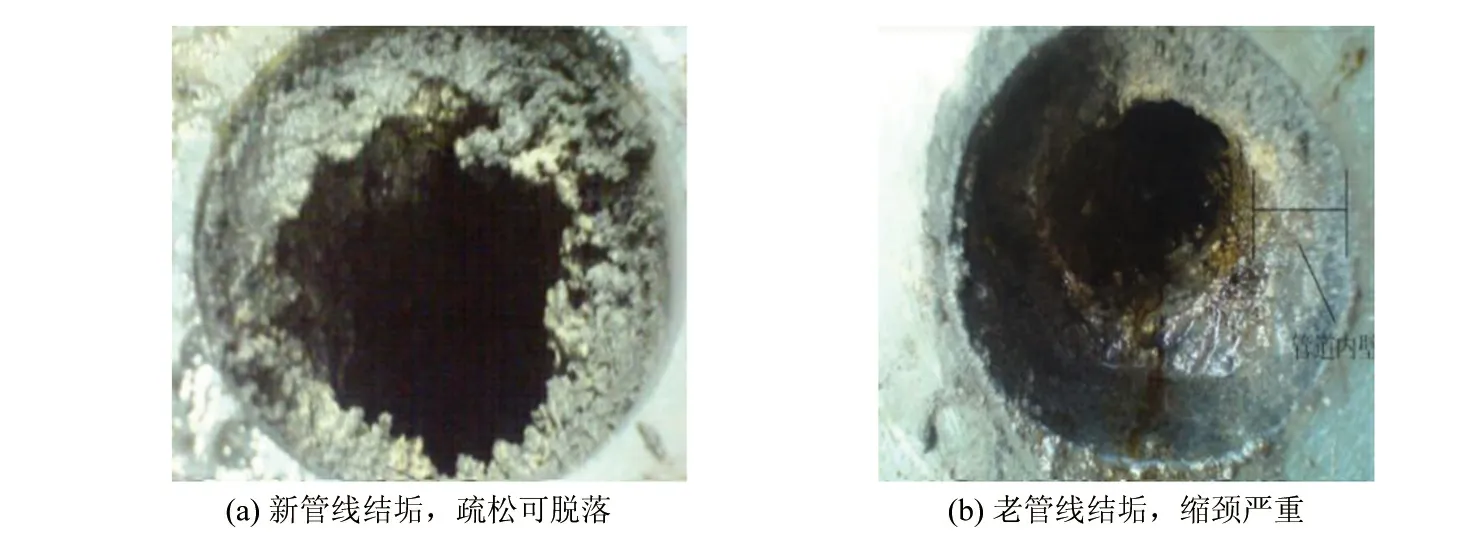

1.2 结垢堵塞

对注聚流程阀门进行维修更换时发现,注聚管线内结垢严重,管内壁缩颈明显,如图2所示。结垢堵塞造成注入压力上升,注聚泵负荷加大,并有可能将管线上脱落的垢带入地层,造成近井地带污染。在平台提高注水量时也发现,输送处理后污水的管线通过能力远小于设计要求,约为设计能力的一半,这都是由于结垢导致了管线堵塞,影响了注入流程效率。

1.3 聚合物堵塞

现场定期清理流程中的注聚泵、过滤器时发现,在系统中存在一种大量的“黄褐色黏稠条形物”,随着放置时间的延长,会伴有黑色物质生成,且具有刺鼻的腐臭气味(见图3)。该类物质造成注聚泵内过滤装置严重堵塞,加大了注入现场管理难度。注聚泵是整个聚合物注入系统内的关键位置,连接前端的母液和后端的稀释系统,该位置被该物质堵塞,对下游注入体系的质量会造成较大影响。

2 产生原因分析

2.1 注入水水质分析

在整个开发过程中,目标油田经历多次注入水水质更换,包括注海水、注馆陶组地层水、清污混注等,配聚流程采用水源井水配制母液,水源井水与生产污水按比例混合稀释母液至目标浓度。地层水水质稳定,但矿化度较高,生产污水为多个平台污水混合,矿化度在一定范围内变化。对目标油田周边井区的生产水、地层水进行水质分析,以研究聚合物溶液的配制环境及管线腐蚀结垢环境,结果见表1。

表1 目标油田周边区块水质分析

不同水源水质分析结果表明,Cl-质量浓度较高,说明注入管线长期处于易腐蚀的极性环境中,易发生点蚀和穿孔。该油田水源井水、生产污水属于氯化钙水型,含有较高的钙镁离子浓度,注入过程中极易结垢形成沉淀,堵塞注聚管汇。

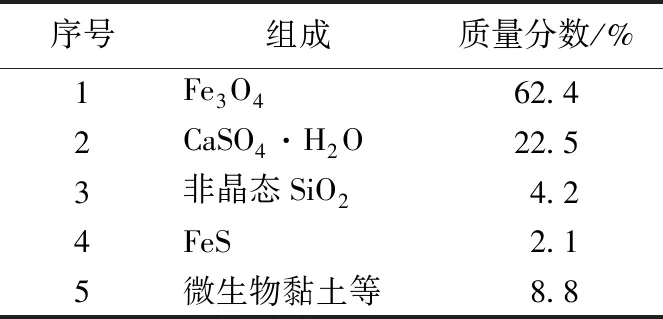

2.2 结垢产物分析

对管线内壁垢样进行成分分析,结果见表2。垢样中的主要成分为Fe3O4、CaSO4,说明管道中腐蚀和结垢问题并存。高钙镁离子的注入水在管线内壁形成不易解除的钙镁垢[7~9],同时水中铁离子质量浓度较高时,这些离子在碱性条件下易生成Fe(OH)3、Fe2O3、Fe3O4晶体,一旦有这些晶体生成,其他盐类就很容易以其为晶种,吸附在其表面,快速聚集,使结垢程度加大,温度越高,形成的垢越多。

表2 管线垢样分析结果

表3 物质分析数据表

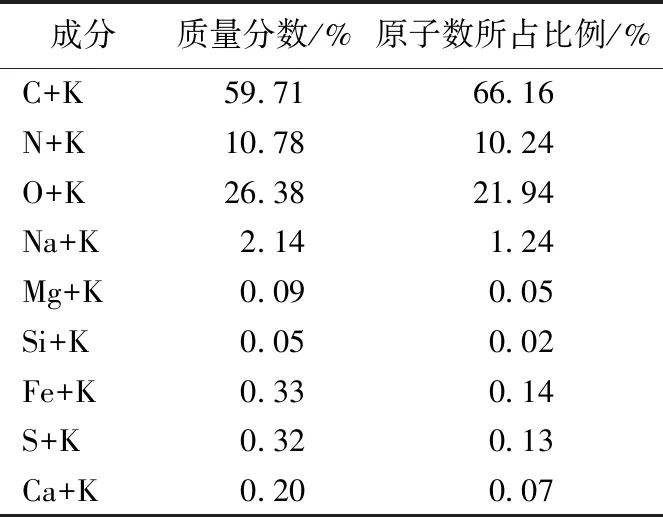

2.3 堵塞物分析

对注聚泵、过滤器内取出的堵塞物进行 X 射线能谱分析,得到组成物质中各元素的种类和数量,结果见表3。

堵塞物主要组成成分有3种物质,即:①构成样品的主要有机物是聚丙烯酰胺;②构成样品的主要无机物由铁、镁、钙等离子组成;③附着在样品表面的以硫酸盐还原菌、铁细菌等为主的菌类及代谢产物。这与水质组成分析结果相符,腐蚀产生的铁离子以及注入水中高浓度的钙、镁等离子与聚合物溶液相互作用,产生大量的沉淀,长期注入后逐渐在注入管柱内壁积累,影响注入速度。

3 应对策略

3.1 地面管线材质优选

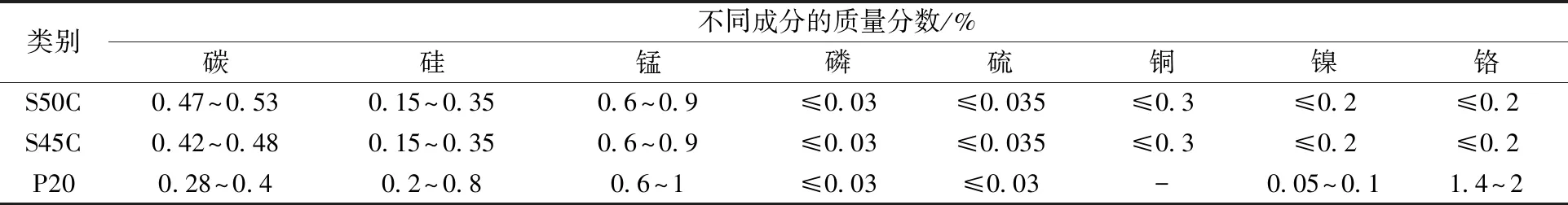

通过大量的文献调研,结合碳钢的分类以及材质优选研究,应该选择中碳钢类型、优质碳素结构钢或特类钢,见表4。

表4 优质钢的优选型号及组成成分

室内研究表明,镍是一种比较稳定的元素,加入镍能使钢的自腐蚀电位向正方向变化,增加了钢的稳定性,虽然钢中镍的加入可大幅提高钢的品质,但由于镍的价格昂贵,普通的腐蚀钢中很少添加,而提高铬加入量同样可以获得高耐蚀效果[10]。碳元素是低合金钢和碳钢中必不可少的元素之一,它形成的碳化物Fe3C的含量、形态和分布对钢的力学性能、腐蚀性能都有很大的影响,随着碳含量的增加,形成Fe3C等碳化物的数量就越多,增大了腐蚀速率。因此,可以选择碳含量低的超低碳高铬钢和低碳高铬钢,减低钢的腐蚀速率,提高钢的腐蚀性能。在注聚流程管线更换时,在经济允许范围内可以采取以上几种耐腐蚀的材料,以降低管线腐蚀速率,提高聚合物溶液注入效率。同时,一些特殊材质的材料,如带耐腐蚀内层及抗污染的玻璃钢管、钢骨架聚乙烯塑料复合管、碳钢内涂层管等也可以用作防腐管材使用。

3.2 铁离子稳定剂加药方式优化

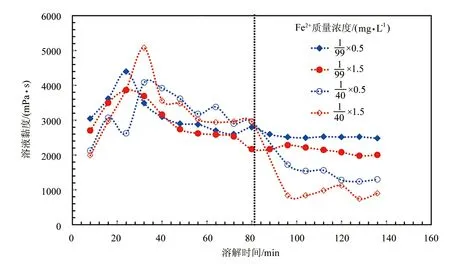

图4 在加入不同质量浓度Fe2+稳定剂情况下溶液黏度随溶解时间的变化

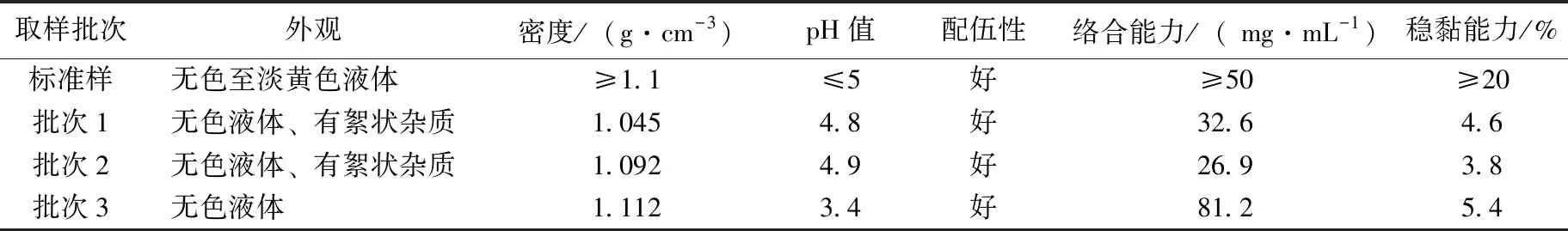

表5 现场取样分析Fe2+稳定剂的性能

由表5可以看出,Fe2+稳定剂在络合能力方面能够稳定住Fe3+,但是对聚合物黏损较严重。室内试验开展了先溶解Fe2+,再加入当量的Fe2+稳定剂,充分搅拌后,进行聚合物母液配制,发现最后稳定的溶液黏度较高,与在熟化罐中加入Fe2+稳定剂的方式相比溶液黏度提高500mPa·s左右。因此,注入流程应提前加入稳定剂处理水中的Fe2+,再进行聚合物配制,可以有效发挥Fe2+稳定剂的作用,提高聚合物溶液黏度。

3.3 解聚剂配方筛选

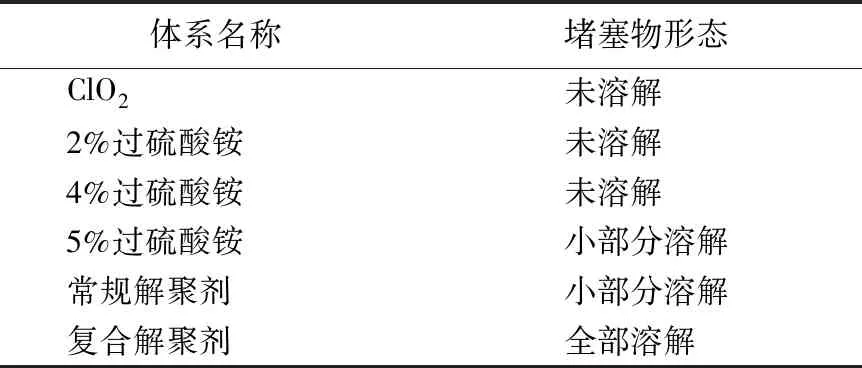

表6 堵塞物在不同解聚剂中的形态

流程中的条状、团块状堵塞物为聚合物溶液遇Fe2+或其他金属离子以及水中的其他悬浮物交联老化形成的复杂堵塞物[14,15],因此以氧化解堵为主要手段,室内合成一种高效破胶氧化解聚剂,以产生的羟基自由基破坏碳碳键、碳氮键,最后转化为小分子物质,是一种具有较强氧化性的复合解聚剂,对现场堵塞物溶解48h后,在200mL复合解聚剂中完全溶解,但该堵塞物在质量分数2%~5%过硫酸铵、ClO2及常规解聚剂中无明显减小(见表6),说明复合解聚剂对现场流程堵塞物具有明显的降解效果,降解率达100%。

4 结论及建议

1)目标油田注入水Cl-质量浓度较高,形成易腐蚀的极性环境,是造成管线易发生点蚀和穿孔的主要原因。管线结垢成分以Fe3O4、钙镁垢为主,堵塞注聚管汇。流程中黄褐色条状堵塞物为聚合物与铁离子及其他金属阳离子相互作用形成。

2)在注聚流程管线更换时,可以采用超低碳高铬钢和低碳高铬钢,以降低管线腐蚀速率,提高钢的腐蚀性能。

3)注聚流程中应在熟化罐前加入稳定剂处理水中的Fe2+,再进行聚合物配制,有效发挥Fe2+稳定剂的作用,提高聚合物溶液黏度。

4)高效破胶氧化解聚剂对现场流程堵塞物具有明显的降解效果,降解率达100%。