异形薄壁高温合金机匣环锻件整体精密环轧技术研究

刘智 刘其源 刘峰 何涛 吴久喜 王骏

摘 要:高温合金低压涡轮机匣为大型异形薄壁环件,其尺寸大,大小端直径变化大,壁厚不均匀,并且轴向不对称,同时材料为难变形高温合金,环件在轧制时变形抗力大,轴向偏载大,轧制过程中容易失稳,截面成形困难且由于锻造过程中火次较多,组织性能也很难满足使用要求。文章通过对异形薄壁机匣环锻件整体精密环轧技术研究,成功轧制了满足AMS5663要求的精密低压涡轮机匣环形锻件。

关键词:高温合金;异形薄壁机匣;精密环轧

中图分类号:TG376.2 文献标志码:A 文章编号:2095-2945(2019)15-0102-02

Abstract: The superalloy low pressure turbine casing is a large special-shaped thin-walled ring member, which has the advantages of large size, large diameter variation at the end of the size, uneven wall thickness and axial asymmetry. At the same time, the material is refractory to deformation of the superalloy, and the ring has great deformation resistance during rolling, the axial bias load is large, the rolling process is easy to lose stability, the cross section forming is difficult, and because of the large number of fires in the forging process, it is difficult to use the microstructure and properties to meet the requirements. In this paper, through the research on the whole precision ring rolling technology of the box ring forgings of the special-shaped thin-walled machine, the precision low pressure turbine casing ring forgings which meet the requirements of AMS5663 have been successfully rolled.

Keywords: superalloy; special-shaped thin-walled casing; precision ring rolling

引言

在現代航空发动机制造业中,高温合金广泛应用于航空发动机中,目前该合金占所有高温合金总用量的 40%以上,同时其产量占变形镍基合金的45%以上,占所有高温合金总产量的35%以上。高温合金在-253至 650°C以下具有高强度,高疲劳性能和良好的塑形、组织稳定性,在深冷和高温条件下均得到极其广泛应用[1]。

固溶时效强化型镍基高温合金,在锻造变形过程中,变形抗力较大,对设备能力要求较高,因此需要对低压涡轮机匣锻件生产过程进行全流程设计,保证在制坯过程中,能够合理的分配截面材料,保证最终异形薄壁机匣能够顺利轧制成形。

1 高温合金异形薄壁机匣锻件数值模拟过程

高温合金异形薄壁机匣锻件外形尺寸(如图1所示),从图1可以看出,低压涡轮机匣锻件尺寸大,大小端直径变化大,壁厚截面变化不均匀,并且轴向不对称,导致其工艺流程长,包括镦粗冲孔、预轧制、预成形制坯和整体精密异形环轧,共4个工序。低压涡轮机匣锻件重量重、材料附加值高、制造工序繁琐,试验研究的成本高,为了满足环轧件成形和组织性能控制的要求,必须对各工序进行严格控制并实现合理衔接,同时高温合金在加工过程中,控制不当很容易会产生粗晶和混晶等现象,影响材料的力学性能[2]。

采用数值模拟方法对各工序进行系统分析,结合实际生产条件、材料特性和技术要求,初步建立整体精密环轧工艺和路线,保证轧制工艺路线中各工序的合理衔接。

1.1 各工序模具三维模型

如图1所示为高温合金锻件图,利用三维造型软件UG设计出高温合金锻件在精密环轧过程中的模具:主辊和芯辊;预成形制坯过程中的模具:上模具和下模具。

1.2 各工序数值模拟情况

为了验证整体方案的可行性,对整个流程进行数值模拟仿真,在整个数值模拟过程中,采用同一坯料逐步工序进行数值模拟,与生产实际过程一致。

通过全流程数值模拟仿真的结果可以看出,在整个流程中,坯料变形情况均匀,坯料各部位体积分配合理,轧制过程稳定可靠,具备生产条件。

2 高温合金异形薄壁机匣锻件实际生产过程

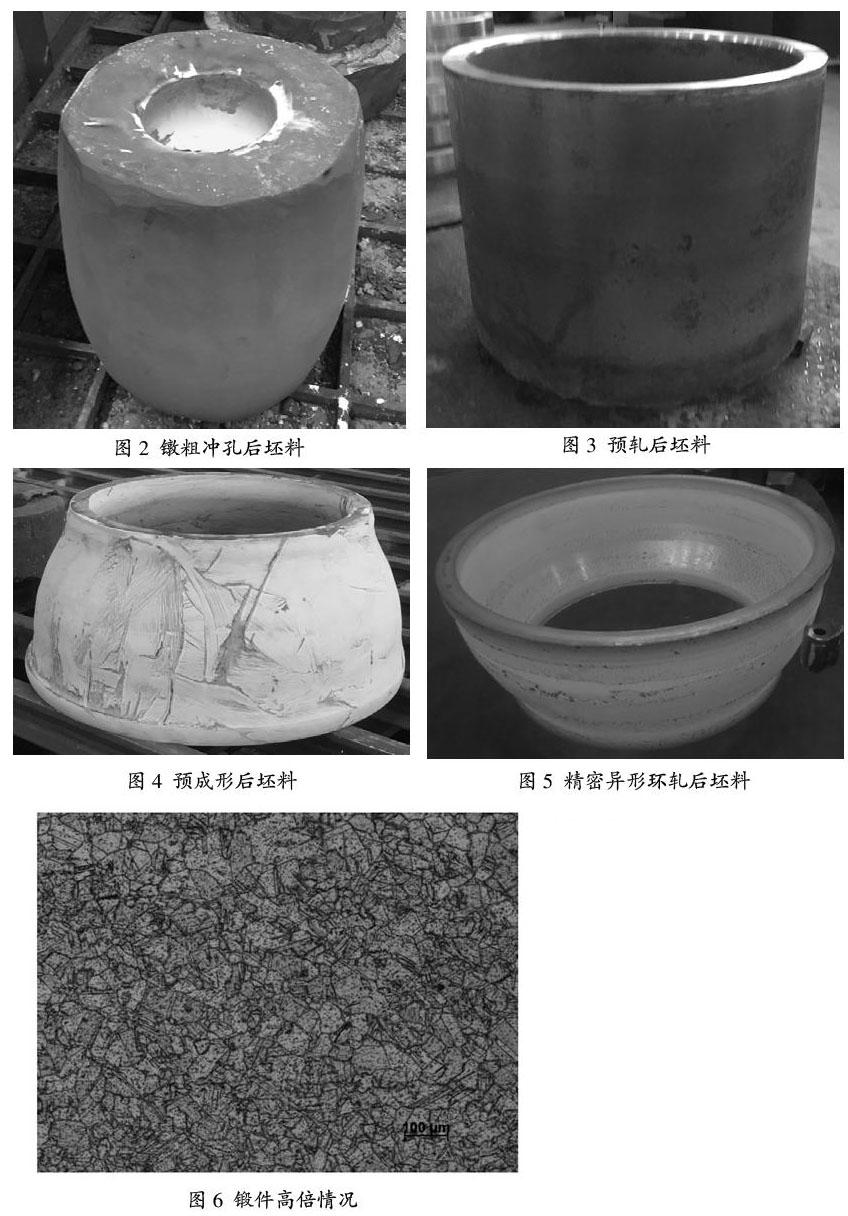

通过数值模拟过程,制定工艺方案,对高温合金异形薄壁机匣锻件进行实际生产,在各工序工程中,情况如下图2~5所示。

通过数值模拟过程与实际过程的尺寸对比可以发现,在模拟过程中的情况与实际基本一致,具有很好的参考意义。

3 试制理化结果分析

环件锻造试制结束后,对锻件进行热处理,热处理结束后在样区部位取样做性能。

经过理化检测后,其理化结果满足AMS5663规定的要求,晶粒情况如图6所示。

从晶粒组织情况可以看出,锻件晶粒度为5.5级,满足标准要求。

4 结论

通过数值模拟仿真技术,对工艺全流程进行分析,可以有效减少设计周期、降低研发成本。

通过数值模拟仿真技术,可以制定可靠的工艺路径,来实现复杂薄壁异形环锻件的生产,不仅可以满足环件的尺寸要求,还可以满足力学性能要求。

通过精密异形环件轧制,实现的材料利用率的大幅度提升,相比于其他单位的异形环轧方案,单件产品节约材料600kg以上。

参考文献:

[1]中国航空材料手册.变形高温合金-铸造高温合金(第二卷)[M].第二版.北京:中国标准出版社.

[2]庄景云,杜金辉,邓群.GH4169合金及锻件晶粒形貌特点[J].钢铁研究学报,2003,15(7):44-48.

[3]侯琼,陶宇,贾建.新型粉末高温合金多火次等温锻造过程中晶粒细化机制[J].工程科学学报,2019,41(02):209-215.