基于FloEFD的某机载液冷机架流阻研究

白宗旭 张铜 潘威

摘 要:在机载液冷设备结构设计中,机架流阻特性对载机环控系统流量分配至关重要。文章以仿真与试验相结合的方法,对某机载液冷机架进行了流阻特性分析研究。对比分析了液冷机架流阻仿真结果与测试结果,二者偏差较小,验证了机架流阻模型及方法的可靠性;其次,在同一冷却介质的前提下,对比分析了影响液冷机架流阻的两个重要因素——流量及温度。文章中结果可为载机环控系统流阻预分配提供重要依据,同时可作为液冷机架设计及流阻测试的重要参考,提高设计效率,节约试验资源。

关键词:液冷;流阻;有限元分析;FloEFD

中图分类号:V245.3+43 文献标志码:A 文章编号:2095-2945(2019)15-0007-03

Abstract: In the structural design of liquid cooling in airbome equipment, the flow resistance characteristics of the rack are very important to the flow distribution of the airplane. In this paper, the flow resistance characteristics of an airborne liquid cooling rack are analyzed by simulation and experiment. The simulation results of the flow resistance of the liquid cooling rack are compared and analyzed, and the deviation between the two is small which proves the reliability of the model and method of the flow resistance. Secondly, under the premise of the same cooling medium, detailed analysis of two important factors of Flow Resistance of Liquid-cooling Rack, which includes includs the flow rate and the temperature of cooling medium. The results of this paper can provide reference for the flow pre-distribution of the aircraft environmental control system. It can also be used as an important reference for the design of liquid cooling rack and flow resistance test, which greatly improves the design efficiency and saves the test resources.

Keywords: liquid cooling; flow resistance; finite element analysis; FloEFD

引言

随着电子设备的不断向微小型化发展,元器件的热流密度也越来越高,液冷机架由于具有集成度高、散热能力大,模块标准化等优点,已成为机载液冷散热系统的重要组成部分。液冷机架的流阻特性是机架结构设计的重要技术指标之一,在设计上必须保证其流阻与载机环控系统设计的流阻分配值相匹配[1]。如果机架流阻过大,将导致通过机架的冷却液达不到设计值,最终可能导致电子设备的过热失效。

目前,介绍载机环控系统、流量分配计算理论、液冷介质热性能及液冷技术进展的文献较多[2-4],主要侧重于电子设备液冷技术理论、进展及趋势的研究,但针对机载电子产品设计中机架流阻设计方法的研究较少。为了研究液冷机架在不同流量、温度等条件下的流阻特性,本文设计机架的液冷流道结构,通过仿真计算,获得了机架在不同流量和温度条件下的流阻,进而对机架流阻进行了试验测试,对设计仿真结果进行了验證,对后期液冷机架设计及预估具有借鉴意义。

1 机架流道设计及试验方法

1.1 机架液冷流道设计

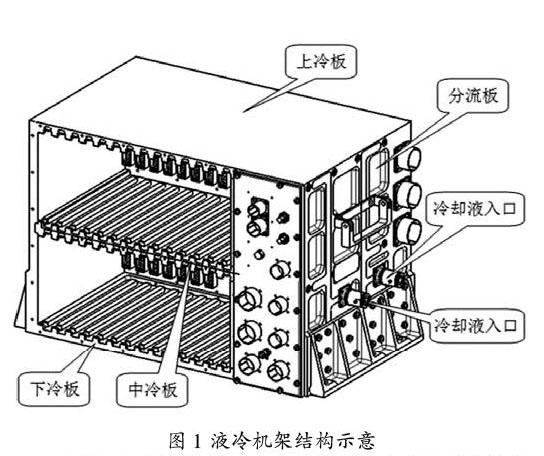

某机载液冷机架如图1所示,设计最大冷却液流量为7L/min,最大供液压力为0.6MPa,要求冷却液温度为20℃时设备流阻不大于240kPa。

液冷机架内模块分上、下两层安装,为满足模块散热需求,整个机架采用强迫液冷的散热方式带走模块产生的热量。机架采用整体焊接结构,由侧面的分流板及上、中、下三块冷板组成,液冷入口与出口安装在机架右侧分流板上(图2)。

经过流道优化设计,应保证在给定供液流量下,三层冷板的流速、压力基本一致,在满足换热需求的前提下,尽可能降低流道的流阻。

1.2 冷却液选择

冷却液采用65#冷却液[5],入口的温度如表1所示,由于只分析机架的流动特性,因此忽略机架实际工作中冷却液出口温升对流阻的影响。65#冷却液的物理参数会随温度变化而变化,根据对特定温度下的参数拟合了冷却液性能变化曲线[6],由此获得在不同温度下的物性参数如表1所示。

1.3 流阻测试试验方法

为了达到试验台精确控温目的,通过加热温控系统对65#冷却液加热,对于低温测试环境,通过制冷机组冷却循环内介质,达到低温试验的温度要求。流阻特性试验台上设置了多个温度点和压力点,准确采集设备的端口温度和压力,通过高精度的液体流量计采集液体流量。试验方法如图3所示,通过可调温液冷源及传感器控制进入机架的冷却液温度及流量。

调节流量范围3.5L/min~14.5L/min,设备入口温度按-25℃,0℃,20℃三个温度点,在试验流量范围内,每一温度条件下取5个稳定的工作测量点。

2 仿真结果与分析

2.1 流量分配分析

流量分配分析是通过优化流道的形状与尺寸,使进入机架中各层冷板的冷却液流量基本相等,以达到机架整体最佳的散热效果。通过流道的速度迹线图可以直观的看出各层冷板之间的速度差异,如图4所示,各层冷板的速度分布均匀。仿真结果显示,在供液流量为3.6L/min时,经过流道优化设计后,冷板上、中、下三层流量分别为1.13L/min,1.19L/min,1.19L/min,冷板之间的最大流量偏差仅为5%,机架内冷板之间流量分配基本一致。

由于机架为焊接结构,内部流道复杂,无法在试验中直接测试通过各层冷板的流量。因此,对于机架内的流量分配及优化,只能在设计中根据仿真结果优化风流板及冷板结构,使各流道的流阻接近一致,同时满足机架的总流阻要求。

2.2 流阻对比分析

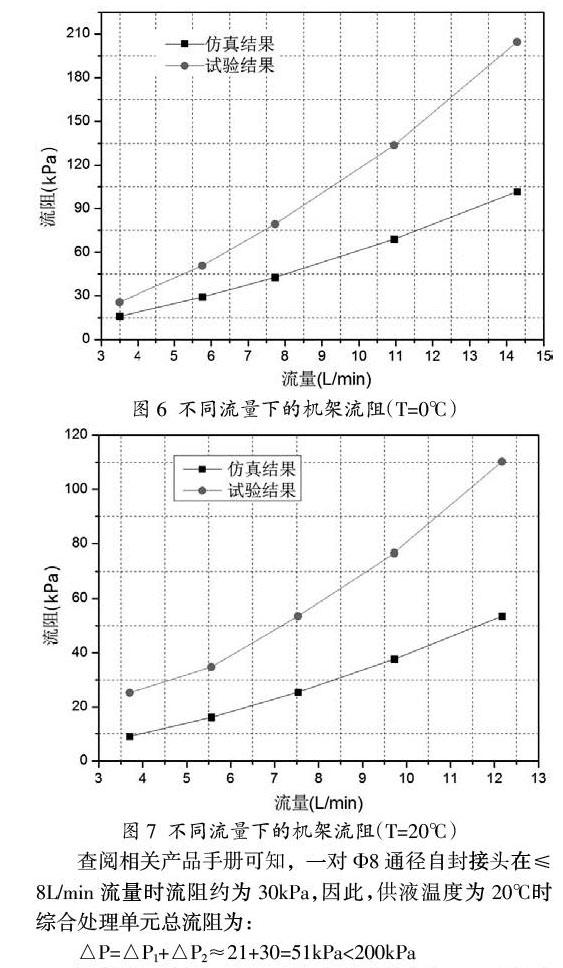

机架流阻为冷却液通过机架前后的压力损失,机架的流阻由机架冷板本身流阻(△P1)及快卸自封接头流阻(△P2)两部分组成,在仿真模型中,仅考虑了机架本身的流阻。

实际测试时流阻包含出、入两个快卸自封接头流阻,压力测试点的安装位置距机架自封接头进、出口会有一定距离,且受加工及装配工艺限制,这些因素造成实测机架流阻将略大于计算值,即仿真数据和试验结果之间的差值。其中,快卸自封接头的流阻是仿真和测试结果差值的主要原因。但由于快卸自封接头的流阻随温度变化比机架流阻变化较小,因此随着温度下降,快卸自封接头的流阻在总流阻的占比逐渐下降。

仿真与测试结果显示,当环境温度T=20℃时,12.2L/min时的流阻为110.2kPa,但在环境温度T=-25℃时,相同流量下的流阻约为336.7kPa,达到前者流阻的三倍左右。即随着冷却液温度下降,机架流阻急剧增加。分析可知,其原因为冷却液动力粘度随温度降低剧增,造成机架内局部阻力损失和沿程阻力损失的增大。因此,在低温供液条件下工作的机架,其成倍增加的流阻对载机环控系统的供液压力要求更高。

仿真及试验结果可知,65#冷却液在低温条件下会造成系统流阻急剧增大,由此可能造成系统供液不足及散热问题。因此,合理选用液冷机架的冷却介质类型、快卸自封接头类型、优化机架流道设计等对降低机架流阻至关重要。从而改善机架的整体散热能力,同时降低载机环控系统的供液负荷,该结果可作为液冷机架类结构设计的重要参考。

3 结束语

本文以某机载液冷机架为研究对象,利用FloEFD软件进行典型机架流阻仿真以及试验验证的全过程,验证了FloEFD在液冷设计中的重要性。在设计阶段优化机架的流量分配、优化流阻,进而可以提高设计效率,节约设计及试验资源。

此外,本文針对电子产品中典型液冷机架的流阻设计的方法和结果,对同类液冷机架结构设计具有重要的参考价值。

参考文献:

[1]尹本浩,蒋威威,何冰,等.液冷电子设备的冷板流阻匹配研究[J].电子机械工程,2013,29(2):1-4.

[2]刘仲宇,田素林,李明.吊舱环控系统的多级流模型故障诊断技术研究[J].西安工业大学学报,2011,31(4):382-386.

[3]赵亮,田沣,杨明明,等.机载液冷电子设备流量分配计算模型研究[J].航空计算技术,2015,45(5):132-134.

[4]关宏山.某相控阵雷达液冷流量分配系统研究[J].电子机械工程,2011,27(4):9-12.

[5]张跃毅.GJB 6100-2007军用航空冷却液规范[S].北京:中国人民解放军总装备部,2007.

[6]汪楠,陈桂珍.工程流体力学[M].北京:石油工业出版社,2007.