RAP掺量对热再生沥青胶结料粘度的影响

(云南省公路工程监理咨询有限公司,云南 昆明 650021)

在沥青路面热再生过程中,拌和设备的加热效率对RAP掺量影响很大,目前,市场上常用的热再生拌和设备主要是通过热空气加热RAP,这种方法避免了明火加热对RAP中旧有胶结料的老化破坏,但加热效率较低,生产效率不高。同时,随着RAP掺量的增加,沥青胶结料的粘度也在增加,为了保证拌和效果,则需要提升拌和温度。为降低沥青胶结料粘度,笔者从RAP中回收沥青胶结料,并掺入新的基质沥青及降粘剂,分析了沥青胶结料粘度的变化过程。

一、RAP中沥青胶结料的老化分析

国外有研究对不同使用年限的沥青路面进行沥青取样后,通过检测相关指标发现:沥青的老化程度与深度成正相关,深度越大,老化程度越小;相同深度下,沥青路面的使用时间越长,沥青的老化程度越高。

此外,国内学者对沈大高速的沥青路面老化情况进行了10年的跟踪观测,在分析了沥青胶结料的相关检测结果后得出:随着使用年限的增加,沥青路面中的沥青胶结料会逐渐发生变化,使用年限越长,饱和分、芳香分含量越少,沥青质、胶质越多。

二、RAP中沥青胶结料粘度分析

本文选取了云南省某二级公路的回收沥青路面材料,该二级公路的上面层为AC-16沥青混凝土,采用茂名70#A级道路石油沥青拌和铺筑,至今已通车7年左右。

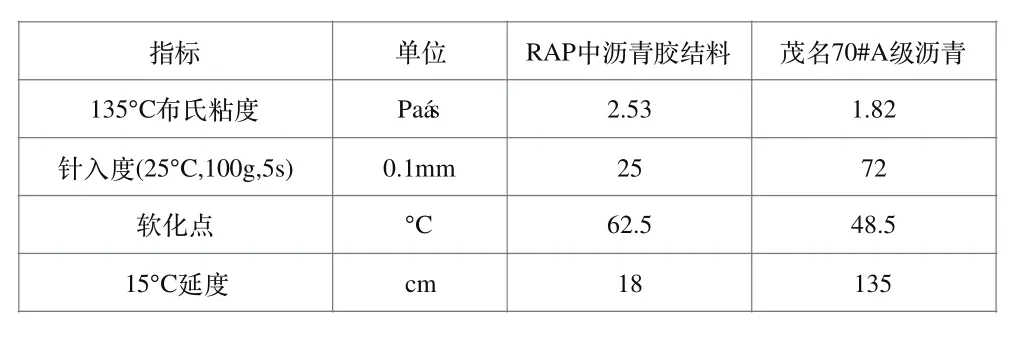

通过三氯乙烯抽提法对回收沥青路面材料RAP中的沥青胶结料进行抽提试验后发现,RAP中沥青胶结料含量为4%,且老化较为严重,针入度衰减较大,软化点增加,135℃布氏粘度约为茂名70#A级道路石油沥青的1.4倍。

回收后的沥青胶结料指标与茂名70#A级道路石油沥青对比情况见表1。

表1.RAP中沥青胶结料指标与茂名70#A级道路石油沥青指标对比

三、掺入新沥青后的粘度变化

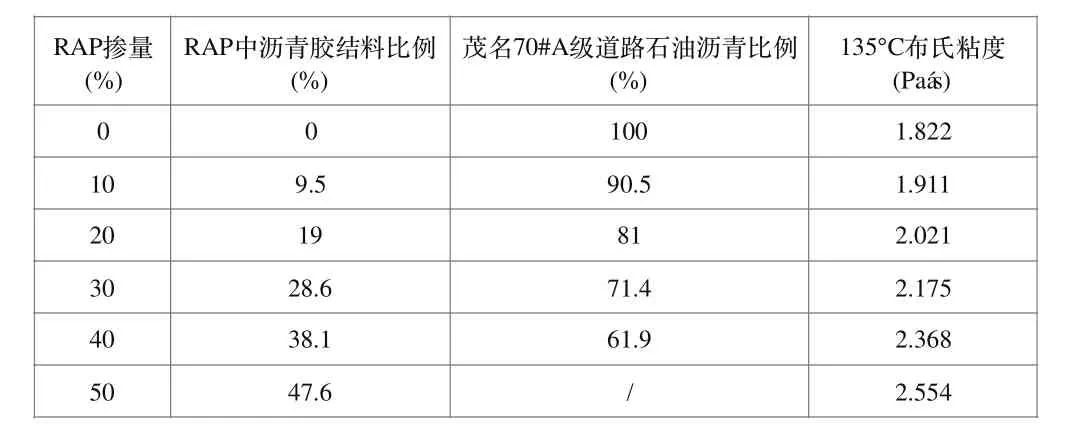

根据不同RAP掺量下混合料中沥青胶结料的比例情况,将回收沥青路面材料的胶结料和茂名70#A级道路石油沥青进行掺配,掺配后的沥青胶结料各项指标如表2所示。从表2可以看出,随着RAP掺量的增加,掺配后沥青胶结料的135℃布氏粘度指标呈上升趋势,说明RAP掺量越高,自身已老化的沥青在胶结料中的占比越大,进而影响135℃布氏粘度。

表2.不同RAP掺量下混合料中沥青胶结料135℃布氏粘度值

由于沥青混合料拌和温度的高低主要取决于沥青胶结料的粘度,随着RAP掺量的提高,再生沥青混合料对拌和、碾压等各施工环节的温度要求也就越高。但无限制地提高拌和温度也会产生问题,一是不利于提高施工效率,二是直接导致沥青胶结料老化。因此,在RAP掺量不断提高的情况下,一定要控制好再生混合料的温度,避免对混合料路用性能造成不利影响。

通过研究发现,想要增加沥青热再生中RAP的掺量,一定要妥善处理好两个问题:一是RAP材料的加热问题,二是必须控制拌和温度。由于沥青胶结料的粘度会影响拌和温度,因此,可以在沥青胶结料中添加一定量的降粘剂,降低胶结料粘度,进而降低拌和温度,对施工控制和质量控制带来积极影响。

四、加入降粘剂后沥青胶结料的粘度变化

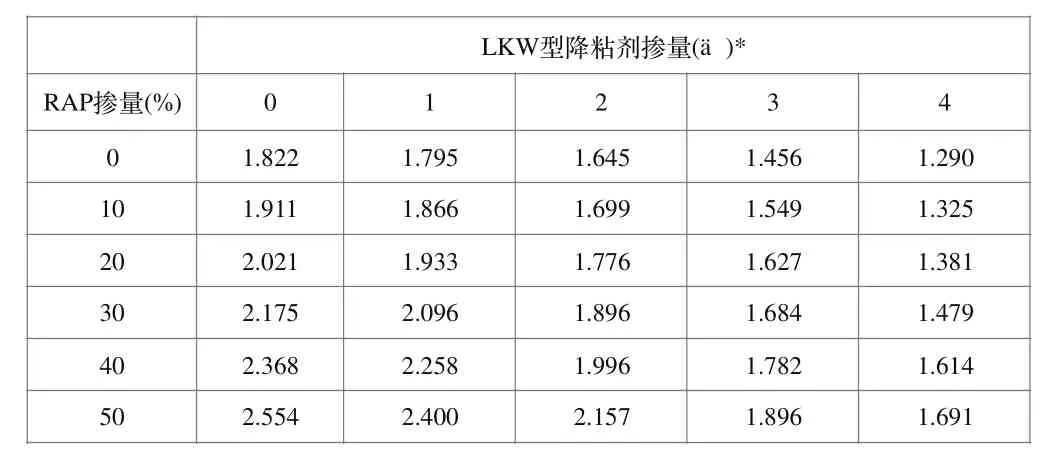

为减少RAP掺量增加对沥青胶结料粘度的影响,本文选用了LKW型沥青降粘剂。为方便对比,LKW型沥青降粘剂的掺量定为基质沥青质量的0‰、1‰、2‰、3‰、4‰,掺配后沥青胶结料135℃布氏粘度值的变化情况如表3所示。

表3.再生沥青胶结料掺入LKW型沥青降粘剂后135℃布氏粘度值(Pa·s)

从表3可以看出,随着RAP掺量的提高,LKW型降粘剂的掺量越大,135℃布氏粘度值就越低。在RAP掺量为50%、LKW型降粘剂掺量在3‰时,胶结料的135℃布氏粘度值基本与茂名70#A级道路石油沥青相当。

五、结语

根据《公路沥青路面施工技术规范》(JTG F40-2004),沥青混合料拌和温度的确定主要受沥青胶结料粘度的影响,胶结料粘度越大,所需要的拌和温度也就越高。实践证明,在沥青胶结料中加入降粘剂后,胶结料的135℃布氏粘度值明显降低。因此,在沥青混合料热再生过程中,通过添加降粘剂,可有效解决RAP掺量越高,施工难度越大的问题。