可翻转座舱模块机械手设计

何伟东 韦震海 覃海挥 李琼

摘 要:随着汽车平台化、模块化的高度发展,汽车零部件集成度越来越高,各类模块化总成的尺寸及重量也越来越不可控,导致助力机械手在汽车装配中得到大量应用。座舱模块作为最典型的模块化产品,其辅助装配机械手的设计及运用将极大影响生产节拍和装配效率。文章结合总装车间现场实际工况及车辆产品特性,系统地阐述座舱模块机械手的设计思路和方法,旨在设计一款操作简单、安全可靠、兼容性好、操纵轻便、成本低的座舱模块助力机械手。

关键词:模块化;机械手;设计

中图分类号:U463 文献标志码:A 文章编号:2095-2945(2019)11-0093-04

Abstract: The fast development of automobile platform and modularization has led to the integration of automobile parts, and the size and weight of all kinds of modular assemblies are becoming more and more uncontrollable, has which contributed to the extensive application of booster manipulator in automobile assembly. Cockpit module, as the most typical modular product, its auxiliary assembly manipulator design and application will greatly respond to the production beat and assembly efficiency. Based on the actual working conditions of the assembly workshop and the characteristics of the vehicle products, this paper systematically expounds the design ideas and methods of the cockpit module manipulator. The purpose of this paper is to design a cockpit module booster manipulator with simple operation, safety and reliability, good compatibility, light manipulation and low cost.

Keywords: modularization; manipulator; design

1 座舱模块机械手的设计背景

汽车仪表板已有100多年的发展历史了,最初的仪表板造型及结构单一,尺寸及重量问题还没凸显。[1]随着汽车技术的不断进步及人车交互越来越复杂,汽车仪表板的也变得越来越“拥挤”,[2]不仅集成了仪表板、仪表板支架、空调箱、组合仪表、转向柱等的散件装配,而且还加入了更多时尚的造型设计和智能功能,如抬头显示,多功能复合控制系统,声音控制、警报及识别系统,驾驶员气囊、副驾驶員气囊、膝部气囊等,形成了座舱模块大总成。座舱模块化装配可以减少员工在车内装配时间及弯腰动作、减少主线操作时间及工位数,减少总装厂房占地面积和人员投资。基于座舱模块的优越性,越来越多的汽车生产商都青睐于采用座舱模块化。

2 座舱模块机械手的运用

座舱模块大总成不仅尺寸大,而且质量重,单人无法将座舱模块总成搬运到车身进行装配。这就需要一种安全高效的搬运工具辅助搬运及装配。座舱模块辅助搬运工具主要有助力机械手及工业机器人。因采用工业机器人集成夹具辅助装配造价太高,使得普通助力机械手的应用有广阔的发展前景。本文将探讨座舱模块机械手的设计及运用。国内常见的座舱助力机械手主要有以下多连杆多关节(如图1)及单垂直升降两种形式(如图2)。

多连杆机械手因关节多,臂杆长,负载偏心大,装配时人员推动机械手前进后退都很困难。单垂直升降的形式,人员使力点在运动主体中心,相比多连杆形式更省力,操纵更方便。本文将主要对单垂直升降助力机械手的设计进行阐述。

3 可翻转的座舱机械手设计

基于汽车多样造型带来的门框大小不同及座舱模块总成尺寸越来越大等影响,座舱模块总成水平进入门框往往发生与门框干涉现象,这时就需要将座舱模块翻转一定角度送入车身。为提高不同车型不同座舱模块总成的可兼容性,可翻转式座舱机械手的设计尤其重要。本文以我司某车间X生产线为例,简述可翻转式座舱机械手的设计。

3.1 可翻转座舱机械手设计思路及准备

3.1.1 可翻转座舱机械手设计思路

座舱在内饰线装配,车身在滑板链运行,以内饰线主线运行方向为X向,垂直主线运行方向为Y向,则座舱能实现顺利装入车身需要X、Y两个方向的运动轨迹,垂直升降机械手在Y向不可延长,故上层轨道的布局必须采用双轨“#”字形布置。座舱模块在高度Z方向运动的实现,有气驱动及电驱动。电驱动设计较为复杂,成本高,故在高度方向上,升降系统采用结构简单成本较低的升降主机(滑轨滑块结构)及气缸组合,采用压缩空气驱动。

座舱模块放置在料架上由人工推送至工位线旁,因地面不可设置料架的导向及定位,无法实现机械手对座舱模块的自动夹取。本次座舱机械手则采用最传统的人工手动对孔,点按按钮夹紧及上升。不同车型、不同座舱模块,进车高度的不确定性需要人工能手动快速地微调进车高度,则机械手抬起后座舱模块后通过点按按钮实现负载平衡。装配中需要座舱模块实现前后俯仰平衡以便可前后微调装入前围上板对应的安装板。负载平衡及夹具的俯仰平衡通过气缸在气路系统设计中实现。

为适应员工操作不及时的情况,座舱机械手可设置在X方向的快进、快退及自动返回功能以提高工作效率和降低部分劳动强度。机械手的快进、快退及自动返回功能可通过电机、变频器、PLC、按钮构成系统来实现。

3.1.2 可翻转座舱机械手设计准备

座舱机械手设计的准备工作主要是前期的数据搜集,主要搜集的数据及用途如下:

各车型座舱模块数模、左右侧围数模、前车体数模——用于机械手夹具设计、进车空间、安装及退出全过程的校核。

各车型座舱模块重量——用于升降主机及气缸、伺服电机、轨道等计算选型依据。

各车型座舱模块夹持孔间距——用于计算夹持孔间距差提供夹紧气缸行程选型依据。

各车型料架夹持孔离地高度、各车型进车高度——用于计算升降主机及气缸行程及型号选定。

取料区域及作业范围——用于轨道系统布局设计。

3.2 可翻转座舱模块机械手详细设计

一套完整的座舱模块机械手主要包含有轨道系统、升降系统、夹具、电气系统。

3.2.1 轨道系统设计

轨道品牌的选择。轨道的主要作用是实现机械手的水平移动。国内常用轨道品牌主要有EEPOS、AMB、KBK等,EEPOS轨道摩擦系数小,250kg负载启动推力仅为1.2~1.9kg,运行推力仅为1.0~1.9kg,在轨道行业中有出色表现并得到广大用户认可。为减轻操作人员移动机械手的推力,提高设备使用舒适度,本设计直接选定EEPOS品牌轨道系统。

轨道型号的选择。根据计算,夹具、升降系统、滑动平台、坦克链及其附属件、电控柜等零部件总重量约200kg,仪表板模块重量约45kg,则滑轨的载重要求大于250kg,预留一些未来仪表板的重量,最大总负载按300kg来设计轨道系统。根据EEPOS铝合金轨道各型号参数,选择M型铝合金轨道作为沿生产线运行方向的固定轨,吊点距离3.5m。垂直生产线的移动轨,根据夹具取件区域及座舱模块安装到位距离,跨度为5.5m,选择5.5m的L型轨道,加设加强轨确保轨道强度。选择与相应轨道的行走滑车即可。如图3所示。

3.2.2 升降系统选型

升降系统主要包含升降主机及升降气缸。根据负载重量及装配行程来选型。

座舱模块为料架来料形式,各车型座舱模块上夹持孔离地最低高度725mm,进车最高离地高度1493mm,升降行程需达到768mm,考虑其他因素影响,升降行程需做预留,故升降主机及升降气缸按900mm的行程来选型。工厂气压一般为0.5~0.7MPa,负载重量按最大总重量300kg来选择对应的气缸及EEPOS标准型号中的中号两级升降主机。选用标准产品可以缩短设备设计和制造时间,快速实现设备投放;同时标准设备结构经过长期验证、非常可靠;在维修方面,备品备件易购买,维修便利。

3.2.3 夾具设计

夹具设计总体要求:

(1)结构简单,可靠夹紧且不与座舱模块总成任何部位干涉。

(2)夹具左右两侧可小幅度摆动,以便夹取座舱模块和实车装配。

(3)夹具前后可小幅度俯仰,以便夹取座舱模块和方便座舱模块对位安装至车身。

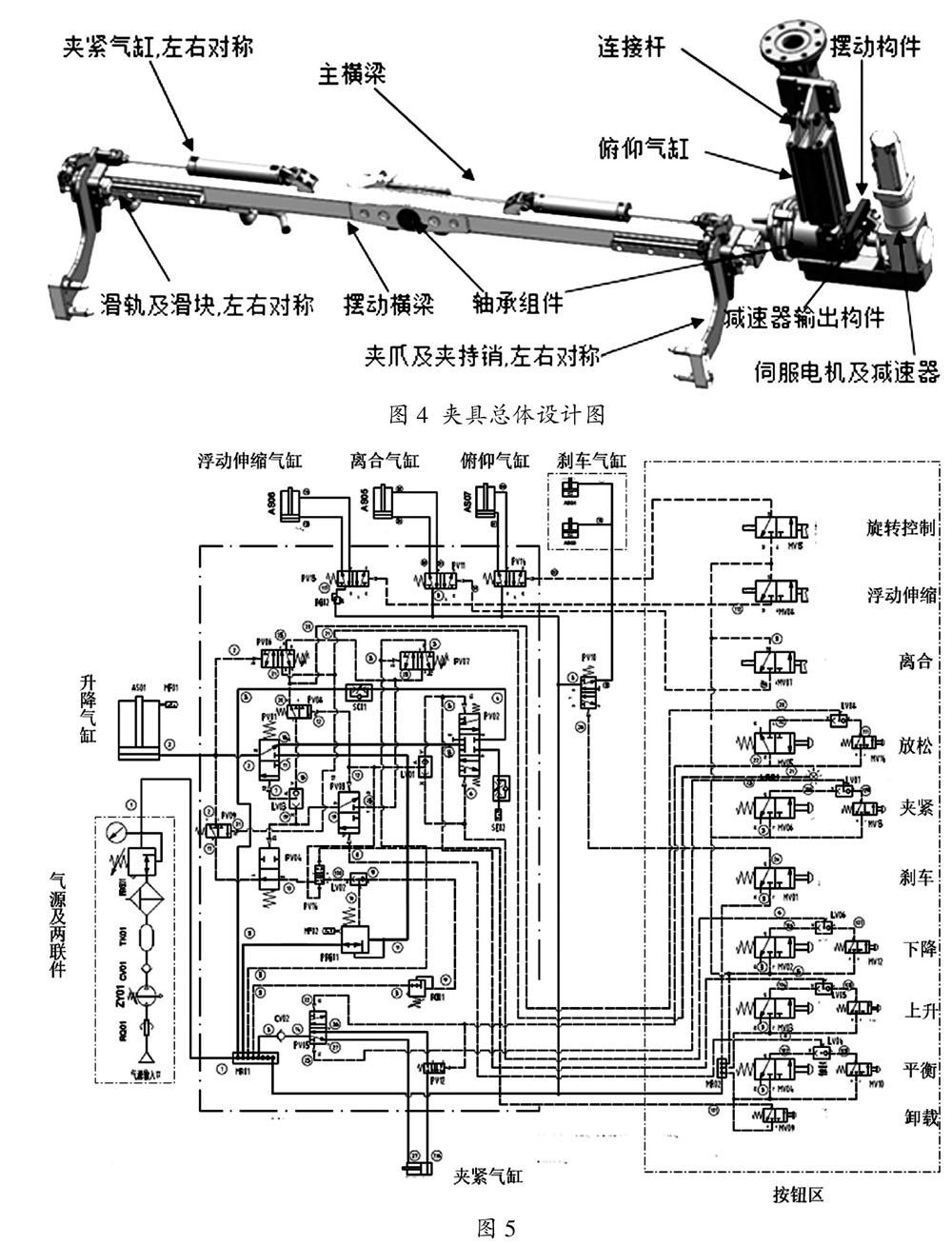

主夹具设计简介。如图4,夹持销固定在夹爪上,夹爪固定在滑块上,滑块装套入滑轨,滑轨固定在摆动横梁上,夹爪端部与夹紧气缸连接,实现对座舱模块的有效夹紧。摆动横梁通过轴承与主横梁连接。在轴承组件下端两侧设计从主横梁延伸出来两个支撑板,支撑板与摆动横梁留有一定间隙,支撑板上开有螺栓孔,装入螺栓后调整螺栓端面与摆动横梁的距离就可以调整摆动横梁的摆动幅度。主横梁通过轴承与摆动构件相连接,摆动构件一端与摆动气缸连接,实现主夹具的旋转及小幅度俯仰摆动功能。摆动气缸固定在连接杆上,连接杆法兰与升降系统连接。伺服电机及减速器固定在连接杆延伸杆上,减速器输出构件与摆动构件位于同一平面上,用于推动摆动构件进行翻转一定角度。

(1)夹具气缸行程选择:统计各车型座舱模块两端夹持孔距离,最小距离1280mm,最大距离1380mm,单边行程差50mm。考虑夹具取料时避免划碰伤零部件,夹爪打开宽度必须与座舱模块总成留有一定的安全距离,气缸行程可选择150mm,按气缸夹紧状态夹爪距离1200mm,以摆动横梁轴承位置为中心对称安装夹紧气缸。

(2)夹持销设计:各车型座舱模块夹持孔径均为Φ13.5mm,为方便进孔提高准确率,夹持销头设计为Φ13mm,端面设锥形导向,销身设Φ22mm用于挡孔。

(3)翻转动力驱动设计:翻转动力来源于伺服电机,翻转速度不宜过快,需增设减速器,达到降速并增大扭矩作用。伺服电机及减速器都有现成的产品可供选择,通过计算座舱模块及夹具的翻转所需的扭矩来正确选择伺服电机及减速器。

(4)其他辅助设计:辅助把手设置了X和Y两个方向,Y向把手用于机械手夹紧座舱模块和安装中俯仰调整时的施力辅助;X向把手是用于推动机械手将座舱模块送入