钛白废酸高效高值利用工业实践

陶厚东,马征程,齐 飞

(安徽金星钛白(集团)有限公司,安徽 马鞍山 243000)

钛白废酸是我国当前最大的废硫酸来源,如果滥排滥放,将对我国的环境造成极大的伤害。虽然我国当前已经提出了诸多的控制措施,但部分钛白废酸在地方保护主义之下还只经过简单处理或是没有任何处理就直接排放,内蒙古腾格里沙漠中出现的巨型排污池就是其中一例。当前,我国对环境保护越加重视,相继出台了《钛白粉工业污染防治技术政策》等政策,以防治其生产过程所产生的副产物,做好废物减排工作[1]。

1 钛白废酸资源回收技术

1.1 应用于硫酸钡生产

结合沉淀硫酸钡行业的生产工艺,将钛白废酸用于硫酸钡生产,进行废物利用,可有效减少钛白粉企业的环保压力。黑灰-芒硝法制备沉淀硫酸钡工艺中,可用硫酸替代芒硝溶液(Na2SO4)进行反应,获得沉淀硫酸钡及副产品硫化氢。

本文提出了一种新型处理方式,本方法将钛白废酸与氨水中和及净化除杂后,替代了传统芒硝溶液用于沉淀硫酸钡生产,同时回收的正钛酸沉淀还能用于钛白粉生产,既节约了资源,又能实现废物利用,减少钛白粉厂废酸处理成本及环保压力,获得较好的经济、环境效益。

具体操作流程如下:首先加入氨水中和后生成硫酸铵,并控制体系pH,析出正钛酸沉淀,回收用于钛白粉生产;然后继续加入氨水,控制pH,析出沉淀,这是第一次进行除,将沉淀直接滤去;在此按照材料的重量加入等比例的双氧水,调整pH,析出氢氧化铁沉淀(二次除铁),过滤除去得到纯净的硫酸铵溶液。将硫酸铵溶液浓缩后,替代传统沉淀硫酸钡生产工艺中的芒硝溶液,按比例与硫化钡溶液(黑灰浸取液)发生复分解反应,制得硫酸钡沉淀和副产品硫化硫化铵,经洗涤、干燥和粉碎后,制得沉淀硫酸钡产品,反应式为:

具体来说,先将钛白废酸与氨水中和生成硫酸铵,通过控制pH 在3.0,首先析出正钛酸沉淀,回收利用于钛白粉生产;再继续加入氨水,控制pH=8.0 ~9.0,使大部分硫酸亚铁(95%以上)析出氢氧化亚铁沉淀,过滤除去沉淀,且PH=8.0 ~9.0,氨水不会与亚铁离子形成配合作用;再按比例加入双氧水,将剩余亚铁离子氧化成铁离子,调整pH 在4.0左右,析出氢氧化铁沉淀,过滤除去得到较为纯净的硫酸铵溶液。pH ≥4.0 条件下,铁离子几乎完全沉淀,残留铁含量已低于0.06 g/L,符合沉淀硫酸钡的生产要求;硫酸铵溶液经浓缩后,按比例与黑灰浸取液硫化钡溶液发生复分解反应,制得沉淀硫酸钡和副产品硫化氨。硫酸钡通过板框过滤,并依次用温水和酸性水洗涤,回收硫化铵洗液并除去杂质离子后,经干燥和粉碎后(干燥和粉碎的高温尾气可用于硫酸铵溶液的浓缩步骤),制得沉淀硫酸钡产品。有关反应如下:

其具体步骤为:钛白废酸中和→回收正钛酸→一次除铁→二次除铁→制备沉淀硫酸钡→洗涤→干燥、粉碎。

1.2 应用于聚合硫酸铁生产

伴随人们的安全环保意识不断加强,对产品的相关要求也不断提升,尤其是其环保性能有着更高的要求,不仅要求它自身是一种环境友好型产品,还要求它在生产过程中尽量降低对环境的影响。新时代,聚合硫酸铁工业还有一些不足需要完善,这也是未来的发展趋势。氧气-氮氧化物催化氧化法是目前应用较多的生产方法,该合成过程中会产生的含氮废气,给环境带来较大影响。另外,在采用喷雾干燥制备固体聚合硫酸铁时,会产生大量高温含酸废气,容易对环境造成污染。以上工艺的污染问题需要专业设备予以收集处理,这一方法也面临不小的环保压力。

研究利用钛白粉工厂产生的大量钛白废酸用于制备聚合硫酸铁,有助于实现钛白废酸废物的回收利用。但是,钛白废酸中不仅含有大量的硫酸氧钛和硫酸亚铁成分,还含有铜、锰等重金属成分,实际的硫酸含量只有20%~25%,并不适合直接使用。一方面是酸含量不高,对后续生产及氧化工序产生不利影响,另一方面则是杂质成分会影响聚合硫酸铁产品品质,因而需要考虑进行净化提浓后用于制备聚合硫酸铁[2]。

人们可以采用配酸提浓的方式对钛白废酸进行提浓净化,使其满足聚铁生产需要。对20%左右的钛白废酸进行处理,包括酸浓度的调整、静置结晶、分离和除去。

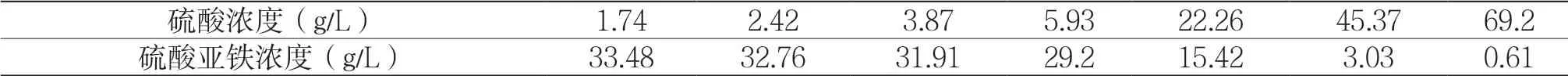

采用外购98%发烟硫酸,通过预混槽加入到钛白废酸中,从而提升废酸的浓度,使其更加接近工业使用标准。另外,98%发烟硫酸稀释会释放大量热量,使整个体系温度上升,控制体系温度在50 ~60℃。钛白废酸浓度和温度提高后,含有的杂质成分会形成大量结晶沉淀位置,经过滤后获得提浓净化的硫酸溶液用于后续聚合硫酸铁的生产。以硫酸亚铁为例,在不同酸度下,其溶解度如表1所示。

表1 55℃下,硫酸亚铁在不同浓度硫酸溶液中的溶解度

随着硫酸浓度和温度的提高,浓度达到50%~55%,温度在50 ~60℃时,废酸中含有的亚铁离子去除90%以上,亚铁含量低于1.5%。同时,可溶钛、Mg、Cu、Mn 等金属离子也会不断沉淀结晶析出,去除率达75%,由原来的2%~3%降低至低于0.5%。废酸中的重金属成分和亚铁离子绝大部分被去除,净化后获得的50%~55%的硫酸溶液较为干净,对后续聚合硫酸铁的生产带来好处。

后续利用钛白废酸制备聚合硫酸铁大致遵循以下生产工艺流程。

1.2.1 钛白废酸提浓净化

对20%左右的钛白废酸进行处理,包括酸浓度的调整、静置结晶、分离和除去。将浓硫酸(发烟硫酸98%)加入到钛白废酸中,使溶液的硫酸浓度达到50%~55%,并在50 ~60℃条件下静置结晶,过滤后获得净化后的硫酸溶液。随着硫酸浓度和温度的提高,废酸中含有的亚铁离子去除率超过90%,同时可溶钛、Mg、Cu、Mn 等金属离子也会不断沉淀结晶析出,去除率达75%。

1.2.2 七水硫酸亚铁精制

钛白副产物七水硫酸亚铁,先送入溶解槽,加水将其重新溶解,硫酸亚铁浓度控制200 ~250 g/L,通入蒸汽升温至50 ~60℃,然后加入少量稀碱液或是氨水溶液,调整硫酸亚铁溶液pHzhide 值,使其保持在1.5 ~3.0。此时,亚铁离子不会沉淀,而重金属离子和可溶性钛则会形成氢氧化物沉淀,静置后过滤除去(可试单加入絮凝剂,以提高沉淀除杂效果),可获得精制硫酸亚铁溶液,用于后续聚合硫酸铁生产。

1.2.3 硫酸亚铁调酸

将精制硫酸亚铁溶液中加入提浓净化的钛白废酸,进行酸化处理,调整体系pH 值,使其保持在0.5 ~1.5,硫酸亚铁与硫酸的摩尔比为约1:(0.25 ~0.40)。

1.2.4 双氧水氧化工序

在常温常压下,将调酸后的硫酸亚铁溶液与25%~50%的双氧水通过独立的管道按照规定流量大小同时注入反应釜上部,在反应釜中快速氧化,一边加入物料一边氧化,一步制得聚合硫酸亚铁。氧化时注意反应釜液位维持高位(反应液的高度为反应釜总高度的1/2 ~2/3),保证硫酸亚铁溶液与双氧水在反应釜上部进行混合氧化,并在继续在中下层液位进行熟化,硫酸亚铁与双氧水中的过氧化氢的加入摩尔比为1:(0.55 ~0.70)。

1.2.5 熟化聚合工序

待反应釜中物料加入完毕,体系整体的pH 值达到2 ~3 时停止反应,再次进行熟化反应,时间为1 ~ 2 h,以此保证硫酸铁分子的聚合效果。

1.2.6 放料包装工序

反应釜经熟化后,获得棕红色液体,不需要干燥处理,可直接放入储槽,包装后即为液体聚合硫酸铁产品。

2 加强钛白废酸利用的建议

2.1 政府部门需要加强对钛白废酸排放的控制

我国过去长期以牺牲环境为代价来发展经济,环境状况整体不容乐观。因此,我国要加强对钛白废酸排放的控制,使钛白废酸得到较好的处理,同时要进一步规范钛白废酸的排放标准,尽量降低人类活动对自然环境的影响。

2.2 政府部门要加强对废酸涉肥行业的监管

当前,化肥生产期间,废酸的适用范围得到进一步的扩大,但废酸相关指标不达标造成化肥产品中的有害物含量超过国家标准,有可能对土壤、水资源造成污染[3]。因此,政府部门要加强对废酸涉肥行业的监管,尽快出台相关法律以此来控制废酸排放,保护土壤环境和水环境。

3 结语

我国采用的钛白粉生产工艺会产生大量废酸,而这些废酸对环境的危害极大。由于废酸处置成本高昂,部分企业为了节省成本,更是肆意排放,这对土壤、水资源等都造成了极大的伤害。因此,要对钛白废酸进行回收利用,提升钛白废酸的经济价值,促使钛白废酸得到较好的处理,有效地保护环境。