一种用于微惯性组合的新型微封装技术

陆玉姣,马轶男,朱 彤,甘海波 ,王建文

(1.重庆工程职业技术学院 机械工程学院,重庆 402260;2.中国电子科技集团公司第二十六研究所,重庆 400060)

0 引言

现代传感器均朝着微型化方向发展,惯性类组合产品在近年来将封装微型化发展到了极致。封装在微型化的同时,又面临着如何保证产品的可靠性,如何提高封装的效率及如何保护封装内部信息等一系列问题。目前,国内外大部分惯性类组合采用螺钉连接,为了适应微型化潮流,不断选用更小直径的螺钉,许多产品已经在使用M1.6的螺钉,甚至更小,但太小的螺纹孔将会提高加工难度。如果封装采用多螺钉连接时,效率也会下降。螺钉连接不能防止非授权性拆卸,且都会占用一定的内部空间。本文提出的铆接封装技术可以有效解决以上问题。铆接是一种快速机械冷连接技术,其连接主要依靠铆接过程中上、下板材及铆钉的塑性变形和回弹所形成的机械内锁来实现[1]。本文中的铆钉和下板是一个整体,以铝合金2A12为载体的实际使用产品为例,对铆封装置的构成、工作过程、力学成型机理进行了说明,并对铆封接头进行了仿真分析。通过本文的研究,以期对其他类型的惯性组合微型封装提供启示和数据支撑。

1 微型惯性组合封装技术

1.1 装置构成及封装过程

1)准备工作。将挤压头通过螺钉装配到框架基座,通过工作台面活动压紧板和两颗M6不锈钢内六角螺钉将基座框架固定在工作台面上。利用两颗M3不锈钢内六角螺钉将挤压导向支架固定在基座框架上,将挤压量限定套套入挤压手动螺钉,然后再将挤压手动螺钉旋入挤压导向支架一小段;接下来将封装产品壳体置于挤压下托板上,盖上产品盖板后,通过正反旋转挤压手动螺钉将铆柱空心部分上端面与铆封上的挤压头尖端对齐 (见图1中的放大图A)。

图1 某型号产品铆封前示意图

2)封装工作。继续旋转挤压手动螺钉,使挤压下托板沿挤压导向支架向上运动,直到挤压量限定套上端面与挤压导向支架下端面接触限位。在这个过程中挤压下托板向上运动,并与铆封上挤压头一起对铆柱形成挤压,使铆柱受力变形并最终将盖板固定于产品壳体上,形成稳定的铆封接头。图2为铆封后示意图。

图2 某型号产品铆封后示意图

1.2 挤压头设计

1.2.1 材料选取

本文中产品结构由壳体和盖板组成,均选用2A12-T4,它是一种铝-铜-镁系中的典型硬铝合金,其成分较合理,综合性能也较好,被广泛用于飞机结构、铆钉、卡车轮毂、螺旋桨元件及其他结构件。抗拉强度σb≥405 MPa,条件屈服强度σ0.2≥270 MPa,断后伸长率δ5≥12%[2]。挤压头的材质应选取强度大于被挤压件的材料。经多次试验验证,最终选用1Cr13不锈钢作为铆封过程中与铆柱密切接触的挤压头材料。1Cr13不锈钢是一种马氏体不锈钢,具有较高的硬度、韧性,有较好的热强性、减震性,其σb≥540 MPa,σ0.2≥345 MPa,δ5≥25%。由此可见,挤压头的强度比被挤压的强度大135 MPa,挤压效果良好,具有良好的加工性能。

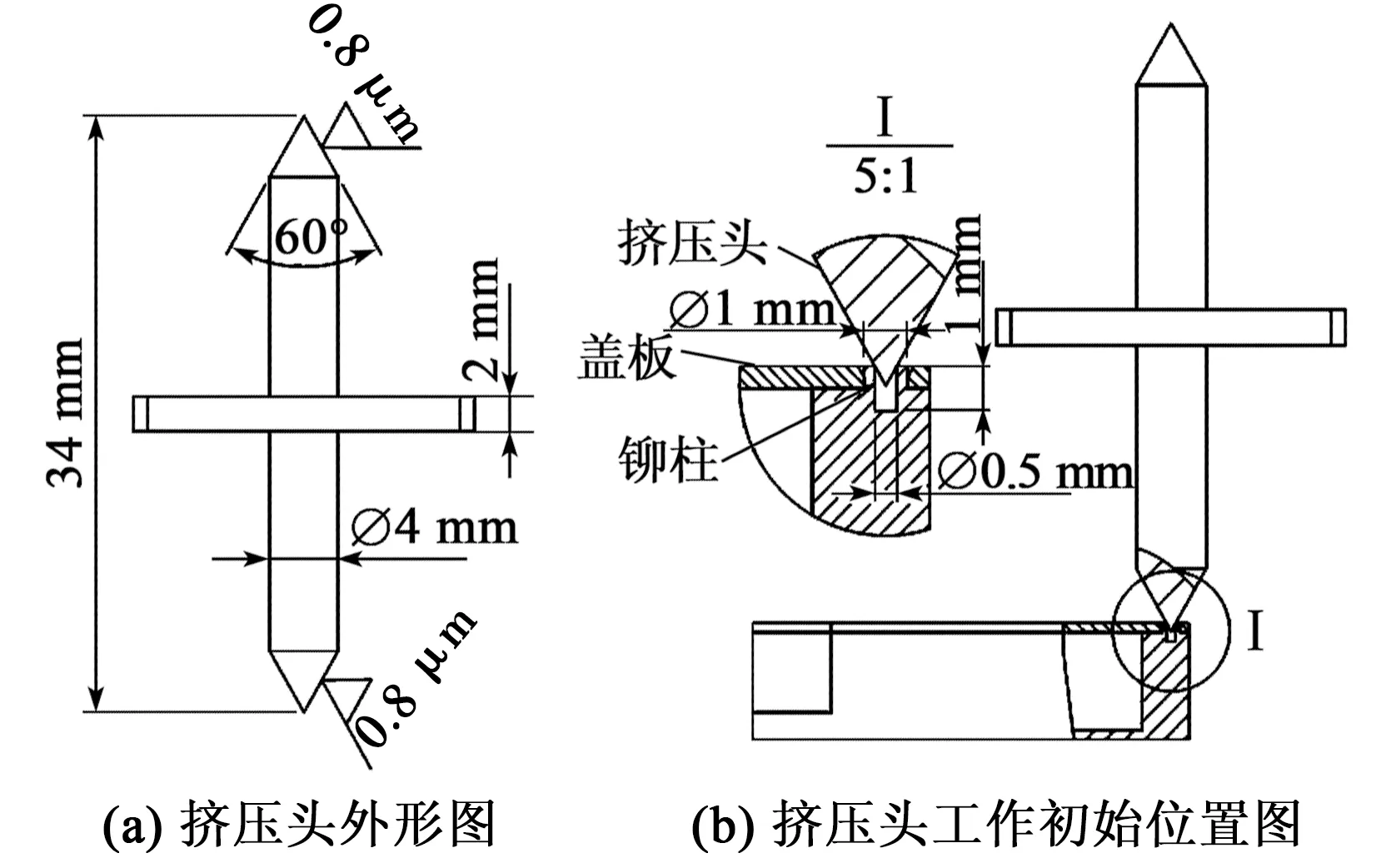

1.2.2 外形设计及表面要求

本文中的封装技术采用对铝合金的冷挤压工艺来实现,它是一种应用广且成熟的加工方法,可以加工形状较复杂的零件[3],但它对于被挤压件的加工精度有较高要求。本文中被挤压件为空心铆柱,由机械加工而成,表面质量精良。冷挤压时,铝合金类材料会对工具(本文为挤压头)产生很强的粘附力,易导致铝屑向挤压头表面堆积,最后导致挤压头表面的接触摩擦应力很大,此应力接近剪切应力的最大值(剪切屈服强度)[4]。所以,挤压头要进行特殊设计才能解决这个问题。首先,挤压头在选材时其材料强度一定要大于铆柱材料强度,本文选用1Cr13不锈钢。其次,铆柱的内径只有0.5 mm,挤压头的导正角设计为60°(见图3),这样有利于封装时快速导正;挤压头与铆柱挤压接触面表面光洁度尽可能高,本文要求其表面粗糙度达到0.8 μm,这样可减少挤压后变形材料的粘附。另外,本文设计的挤压头为两个方向,当一边出现磨损或其他物理损伤时,可以快速更换到另外一边,以提高工作效率。

图3 挤压头外形和工作初始位置

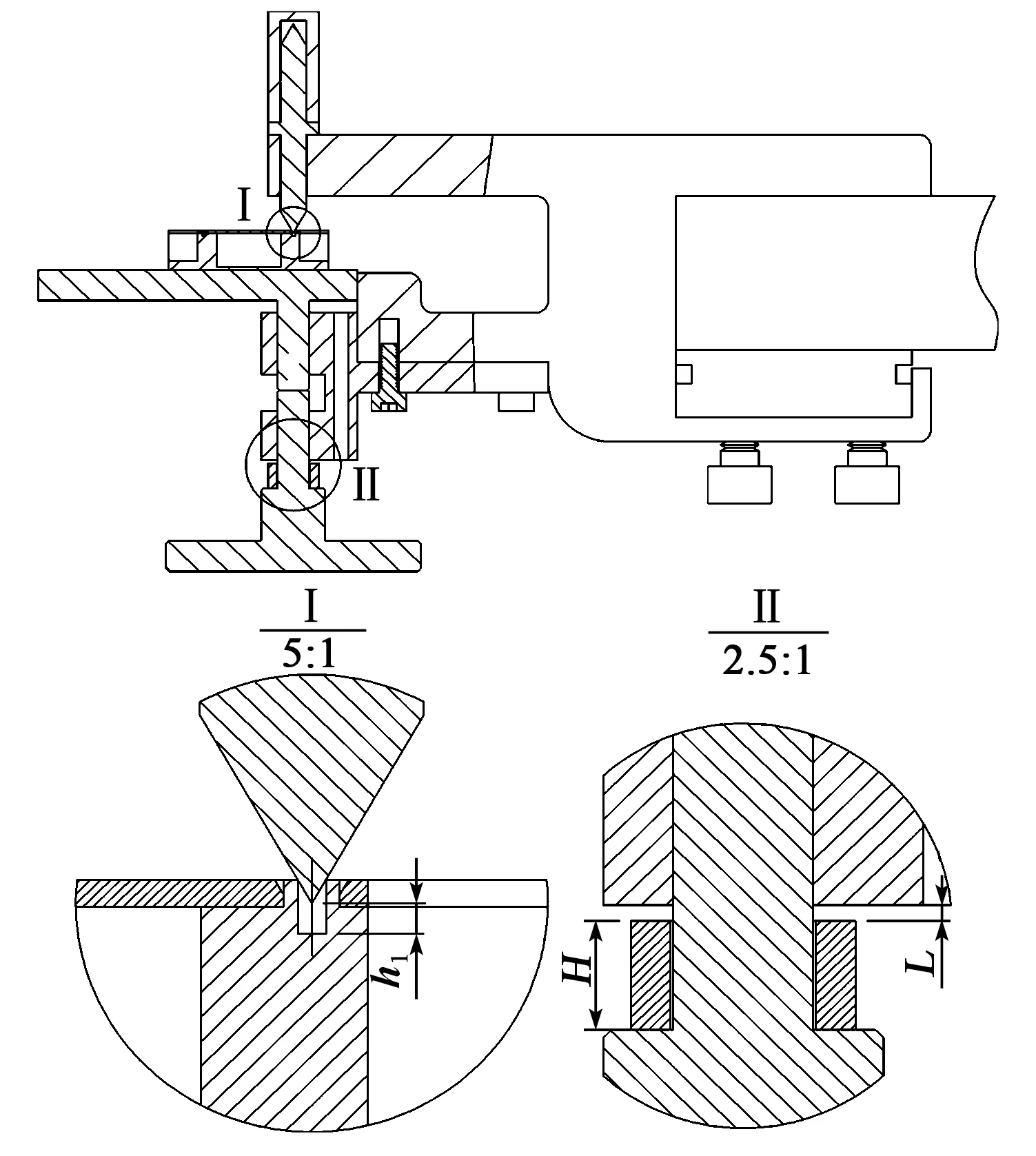

1.3 挤压量设计

挤压量对于产品的封装成品率至关重要,挤压量过大会导致铆柱出现开裂等失效形式,挤压量过小易导致盖板和壳体脱开。图4、5分别为挤压头工作初始位置和工作结束时相关尺寸。本封装装置中,挤压头是固定不动的,通过右旋最下端的手动挤压螺钉,待封装产品会沿着竖直方向向上运动。理论挤压量L=h1-h2(其中,h1为准备挤压时挤压头与铆柱接触后挤压头顶部与铆柱内控根部的间距,h2为挤压完成后挤压头与铆柱接触后挤压头顶部与铆柱内控根部的间距),而理论压缩量则通过挤压量限定圈的高度H保证,当H值固定了,则L值就固定了。本文设计的封装装置中,h1=0.57 mm,h2=0.23 mm。按理论值L=h1-h2=0.34 mm,但考虑材料的回弹,实际挤压量L′=L+k(其中k为回弹量),回弹量会因材料、温度等因素而不同。本文中,k=0.16 mm,L′=L+k=0.5 mm,根据L′反算出H,由于挤压量限定圈的限位作用,能够保证产品封装的一致性。

图4 挤压头工作初始位置相关尺寸表征

图5 挤压头工作结束相关尺寸表征

2 可靠性验证

2.1 振动冲击试验

图6为铆封后产品轴向图,表1为产品试验条件及技术要求。振动、冲击试验设计有专用工装,先通过产品上的4个安装孔将产品固定到专用工装,然后再将工装固定于振动冲击台面,按照试验条件要求,每完成一个方向后再更换方向,直到3个方向均完成试验。根据产品验收要求,振动、冲击试验时不加电,试验后加电测试产品信号输出是否正常即可。而本文更关心的是振动、冲击对于铆封接头的影响。对采用本文提出的封装技术的产品进行加载条件试验(见表1),用10倍放大镜仔细观察铆封接头,未发现接头失效情况。

图6 铆封后产品轴向图

表1 试验条件及技术要求

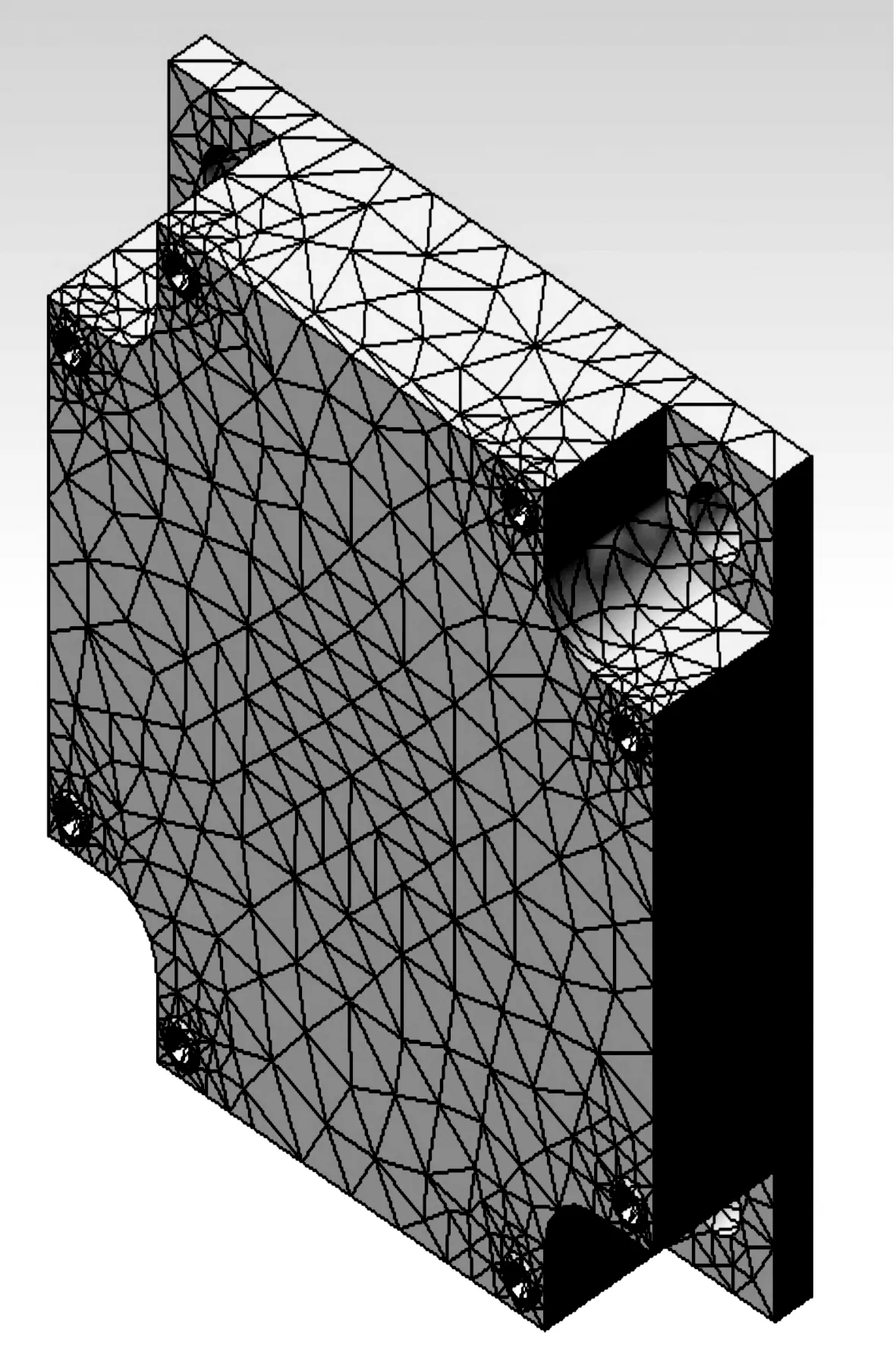

2.2 冲击仿真分析

根据以往经验,铆封接头的破坏主要出现在冲击后,故只对铆封后的接头做冲击仿真分析。首先建立有限元模型,包括材料属性、有限元网格划分、边界条件及载荷等。试验证明,静载荷下服从胡克定律的材料,在动载荷下,只要动应力不超过比例极限,胡克定律仍有效,且弹性模量不变。本文的产品材料选用铝合金2A12-T4,其材料属性如表2所示。首先利用Solidworks对铆封后结构进行三维建模;然后用其自带分析模块Simulation进行网格划分,网格单元类型为4点实体单元,总共17 742个节点,9 931个单元,其网格划分如图7所示。

表2 产品的材料属性

图7 封装后结构网格划分

对模型施加边界条件时,应按照实际试验的装置进行,即计算模型的约束方式和载荷应与试验保持一致。对铆封后产品的实际约束情况是固定4个安装不动。冲击载荷的模拟,选用Simulation模块中的跌落算例,根据表1的冲击条件计算出冲击时的速度,即v=at=150×5×10-3=0.75(m/s)(其中a为加速度,t为时间)。根据实际经验,在z方向的冲击最有可能造成接头破坏,本文只加载z轴冲击载荷。

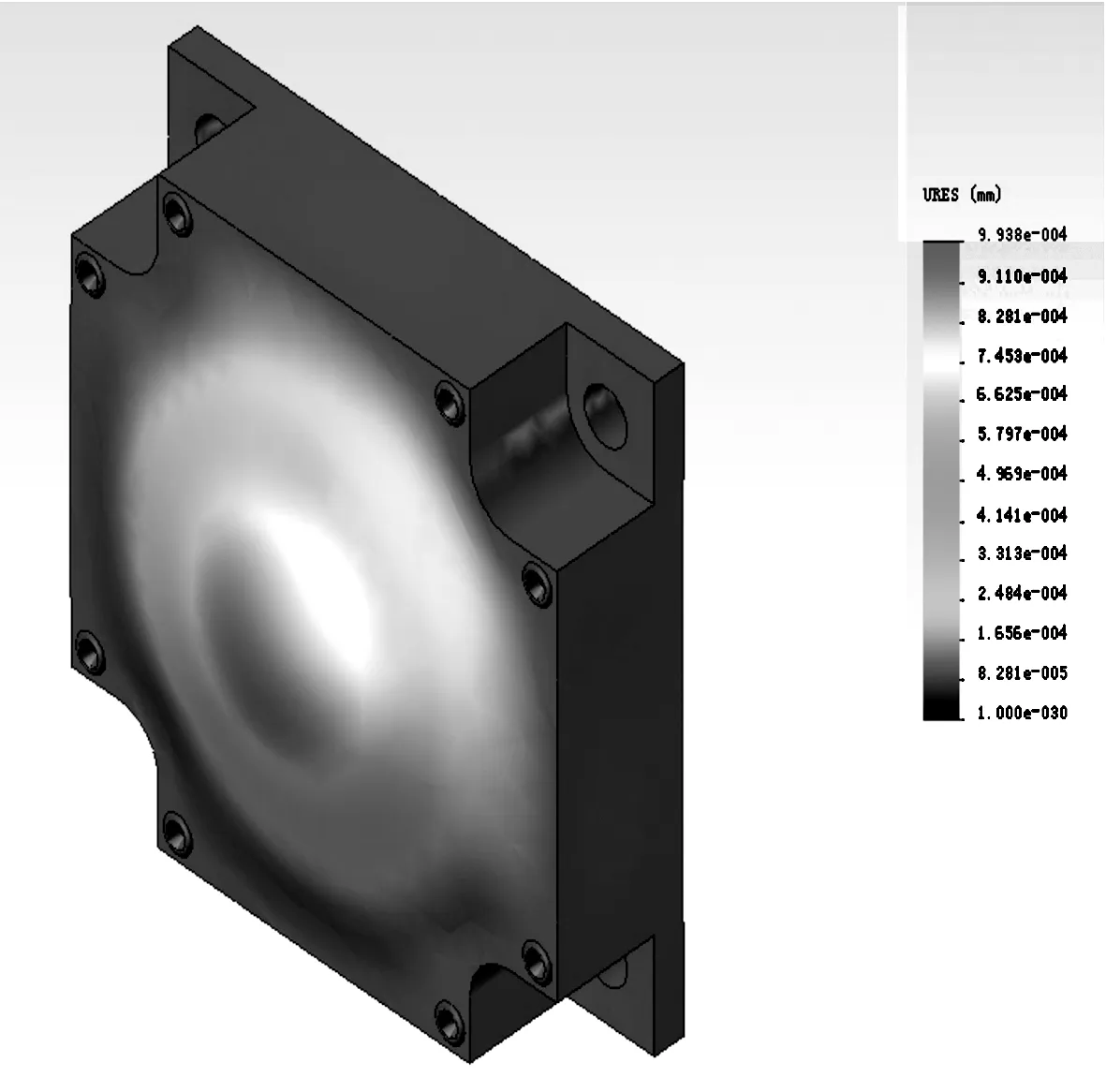

有限元模型构建完毕后对其进行分析,分析结果可以包括若干个部分,本文只分析铆封接头的位移情况。图8为封装后结构冲击载荷下位移云图。由图可知,冲击载荷对于铆封接头位置基本无影响,最大位移值发生在盖板中间位置。利用Simulation模块中的结果探测工具随机探测了几组铆封接头边缘的位移值,最大位移值为0.01 mm,由此可以判定铆封接头牢固可靠。

图8 封装后结构冲击载荷下位移云图

3 结束语

通过从实际的振动冲击试验和理论的有限元仿真分析验证了铆封接头的安全可靠性。本文提出的微型惯性敏感器件的封装技术,解决了以往工程实际应用中体积与紧固件可靠性之间的矛盾,微小体积的封装同样可以保证可靠牢固。本文提出封装技术不局限于微型惯性敏感器件,其他行业的产品同样适用。因此,本文提出的封装技术有很高的推广价值和广泛适应性。