某型号油箱段装配工艺难点及质量监督改进研究

章 伟 ,胡 斌 ,李 霞 ,刘志强

(1.空军装备部驻南昌地区军事代表室,江西 南昌,330024;2.航空工业洪都,江西 南昌,330024)

0 引言

飞机装配工作在飞机制造过程中占有极其重要的地位,而装配工艺技术贯穿整个装配流程当中,在现代飞机的设计、制造和装配中扮演的角色将越来越重要,飞机装配工作的劳动量约占整个飞机制造劳动量的45%~60%,先进的装配工艺应用于生产中可以极大地提高飞机装配生产率,缩短飞机制造周期,减少装配返工率,保证飞机产品装配质量并产生显著的经济效益[1-3]。

如今玻璃纤维增强复合材料在飞行器中的应用已越来越广泛,其相比于传统航材——铝合金,具有高比强度、高比刚度、低热膨胀系数等一系列优异性能。而相对于碳纤维等其它复合材料,价格低廉且具有更好的吸能特性与良好的韧性,其增强减重效果明显,常被用来制成次承力零部件[4-5]。

某型飞机油箱段大量使用了玻璃纤维复材壁板件及铝合金钣金型材件,在工程研制阶段的装配过程中,出现了装配空间狭小、油箱气密、油密不合格、产品外形超差等问题。针对以上问题进行梳理,并着重从工装型架、优化设计、装配工艺、质量监督手段等方面提出了改进措施,有效保证了油箱段的油密、气密试验合格,并且缩短了装配周期,降低了超差的点数和数值。

1 油箱段装配技术难点分析

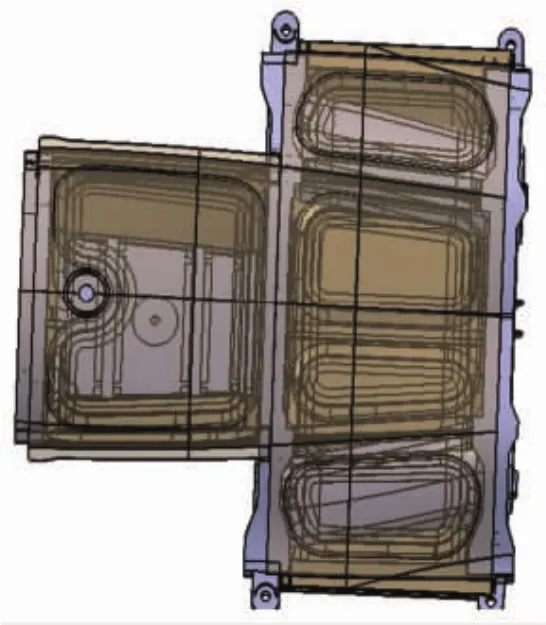

某型机油箱段同时也是该型机的中机身段。该油箱段壁板结构材料以玻璃纤维泡沫夹芯为主,通过环氧胶接而成,少量采用增强尼龙和铝合金结构件,其结构复杂,零组件多,且飞机尺寸较小,由X个机身框、型材、壁板、进气道中段、油管、气管、供油箱等构成,具体见图1。结合该飞机的结构特点以及装配实际过程,发现装配过程中出现以下典型问题。

图1 油箱段示意图

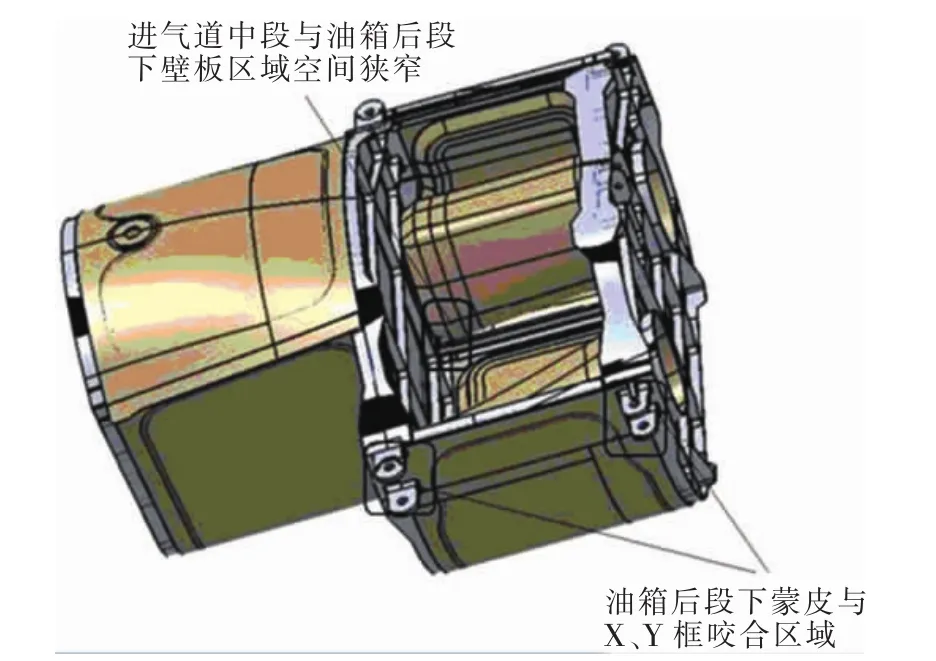

1.1 操作空间狭小

在装配过程中,由于操作空间狭小,增加了制孔及安装紧固件的难度。油箱后段下壁板与进气道中段区域最为突出,见图2。由于进气道中段直径大,两端套合区直径小,且油箱后段下壁与X、Y框叉耳区域需“咬合”,受限于上述零件结构形式,进气道中段带板处的铆钉必须在油箱后段下壁预安装于机身X、Y框之间的状态下进行铆接,且该处铆钉数量多,在实际装配过程中操作难度很大。

图2 油箱后段下壁与进气道中段位置示意图

1.2 外形控制

油箱段体积虽小,但零件和成附件多,由于复合材料零件制造、部件装配时存在尺寸偏差,易造成公差积累,从而油箱段的外形控制是一个关键性难点,具体原因分析如下。

1)油箱段使用了大量玻璃纤维复材壁板件及钣金型材件。复合材料零件成型时采用了传统的手糊成型法,该成型方法适用于制造形状复杂的复合材料零件,且具有投入少,经济性好等优点,但存在依赖操作者技能,制品稳定性差等缺点。为保证零件外表面的光滑性,通常外表面为贴合模具面,而在实际装配中,通常需要复合材料的内表面与其他零件配合,增加了飞机油箱段装配外形控制的难度。

2)某些小金属零件为钣金件,其外形精度差,装配时可能造成钣金件变形,从而影响油箱段的外形。

3)装配型架为简单的框架、组合式结构。设置了3道上下半框装配卡板,并按照设计规范另单独设置2道上下半框检验卡板,用于油箱段外形的检查。这种传统的框架卡板式装配型架,以骨架外形为基准,这种装配方法的误差形成是“由内向外”的,累积误差均反映到外形上[3],从而油箱段装配时其外形本身便存在偏差。

1.3 油箱段密封

油箱段是飞机中的一个重要部段,存储着飞机所需的燃油,其密封性是一关键性指标。一般来说,油箱所选用的材料和飞机使用的燃油不会起化学反应。

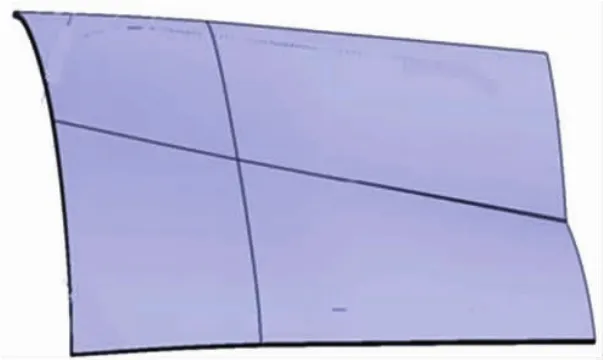

1)油箱段壁板为玻璃钢复材件,其外形尺寸较难控制,且装配时配合面为非贴模面,复材壁板与机加金属框铆接时,两者弧面不是完全吻合,需使用胶黏剂填缝隙。如油箱口盖为玻璃钢制品,其外形如图3所示,为对称的弧形,与油箱口框配合时,难免存在间隙,对油箱密封存在不利影响。这些都对后续的气密、油密试验会造成直接影响。

2)油箱段装配空间狭小,安装部分铆钉时,由于顶铁缺乏足够的通路,导致铆钉成型质量较难保证,后续进行气密、油密试验时有可能从铆钉处泄漏。

图3 油箱口盖

2 油箱段装配工艺改进措施及质量监督重点

针对上述出现的操作空间狭小、外形控制、油箱段密封等典型问题,主要从工艺装备、结构设计和装配工艺流程等三方面来阐述改进措施,加强相应位置的实物和过程质量监督,改善了油箱段装配质量,且缩短了装配周期。

2.1 操作空间狭小改进措施

2.1.1 工艺装备

选用可翻转式的工装型架,且型架上的装配卡板及定位器均设置为可拆卸式的,定制专用工具,主要是一些特制顶铁,在一定程度上可缓解因操作空间狭小所带来的不便,同时便于目视、测量、手触检查紧固件铆接质量和部件外形。

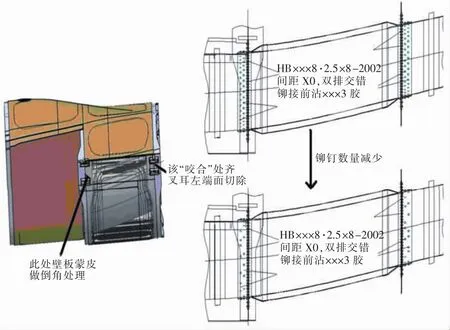

2.1.2 设计更改

进气道中段为非承力部位,且该部位因操作空间狭小而导致该处铆钉铆接困难,故在不影响连接强度的前提下,适当减少该处铆钉的排布数量;将油箱后段下壁板与机身X、Y框“咬合处”的一端切除,另一端允许倒角处理,这样就可调整装配顺序,可先铆接进气道中段,然后再铆接油箱后段下壁,规避因油箱后段下壁与进气道中段相互间空间狭小而难以铆接的弊端,见图4。

2.1.3 装配工艺流程优化

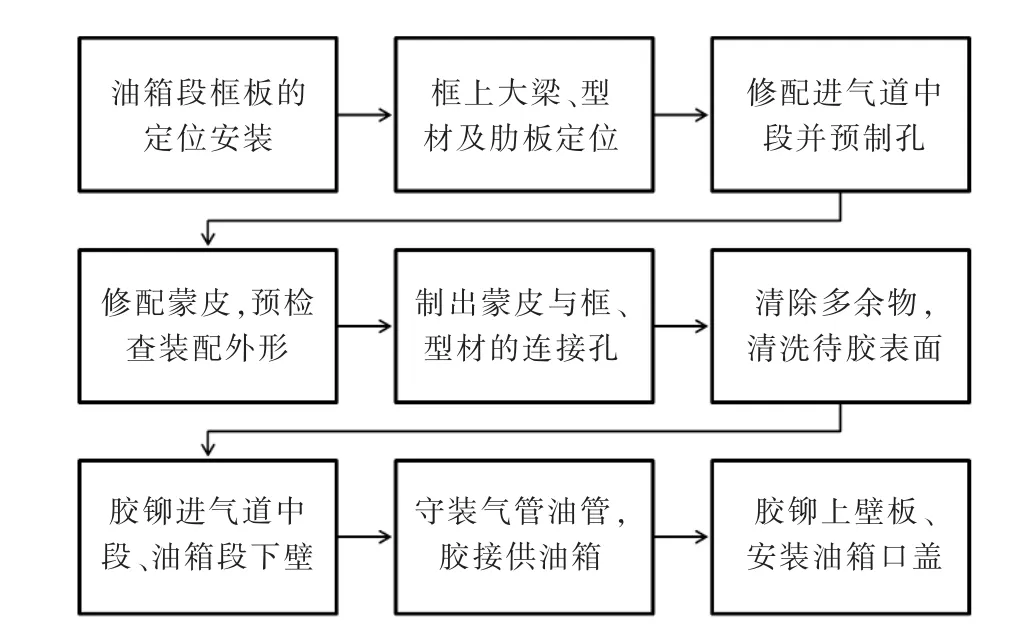

油箱段为飞机的典型部段,由3个机身框、型材、壁板、进气道中段、油管、气管、供油箱等构成,因操作空间狭小,优化装配顺序,能有效解决部分装配实际问题,其详细装配过程见图5。因设计更改,便可先铆接进气道中段,然后再铆接油箱后段下壁,解决了因油箱后段下壁与进气道中段相互间空间狭小而难以铆接的弊端,同时有利于装配过程的质量监督。

图4 进气道后段下壁切除、进气道中段铆钉减少示意图

图5 某型飞机油箱段装配路线示意图

2.2 外形控制改进措施

2.2.1 工艺装备

机身壁板等蒙皮类零件在固化成型时,必须在其与机身框配合处加压框来控制该处蒙皮的厚度,且压框的压深相对理论深度应大于0.1mm,后续其与机身框配合的时候可通过在该处加垫的形式来补偿,一方面减少装配时的修配工作量,另一方面有助于控制机身外形尺寸。口盖类玻璃纤维复材零件制造时,内部的夹芯材料,如聚氨酯泡沫、铝制件,应严格控制其厚度,以及零件含胶量,以进一步控制成型后零件的厚度,避免厚度超差,这也是工序质量控制的重点。

2.2.2 装配工艺流程优化

操作者在对机身进行预装配时,需加强外形尺寸预检查,并通过加垫或打磨金属件的方式来控制机身蒙皮与检验卡板间的间隙值,使其处在设计要求范围内。后续检验时,对间隙值进行全数检查并做好记录。

2.3 油箱段密封改进措施

2.3.1 工艺装备

进气道中段作为油箱段的重要组成部分,其由X层玻璃纤维编织物和泡沫夹芯组成。将进气道中段改用整体成型模制造,避免因分块模具对缝间隙大而使其内型面产生积胶、褶皱等故障缺陷,后续装配时因打磨内型面,有可能对纤维织物产生损伤,影响油箱段的密封性。

2.3.2 设计更改

油箱口盖为玻璃钢制品,对称的弧形,与油箱口框配合时,加一圈0.Xmm厚度的橡胶垫,并在周围涂刷一层环氧胶。实际操作过程中,做气密试验时,发现口盖周围漏气尤为严重,0.Xmm厚度的橡胶垫并不能对间隙进行完全补偿,后经设计更改,建议在油箱口盖周围涂覆耐油的密封胶,并在外部的紧固件上涂刷一层环氧树脂。使用密封胶之后,油箱段的气密、油密试验均合格,保证了油箱段的密封性。

2.3.3 装配工艺流程优化

在进气道中段成型过程中,自制铝制均压板,辅助进气道中段带板配合区的预埋钣金件成型,从而控制了进气道中段带板配合区域的外形尺寸。

在检验时机的设定上,增加单独对进气道中段进行气密性检查,比如将进气道中段两端口密封,然后充入一定压力的气体,再在其外表面涂覆肥皂水进行气密性检查,确认其合格后再对其进行组装。

3 结论

1)通过改进工艺方法及工装结构,某型飞机油箱段生产效率及装配完成质量得到改善,满足设计要求,产品趋于稳定;

2)检查开敞性较差产品的装配质量,采用可实现翻转、拆卸的工装型架,能有效缓解因空间狭小而带来的制造和检测弊端;

3)在装配施工过程质量监督中,针对重点环节,设置专项检查十分重要,如:单独对进气道中段设置气密性检查的工作内容,可有效把控产品装配质量动态;

4)通过优化工艺方法、工装结构等工艺方案,以及新增检验环节、量化检测标准等质量监督手段,油箱段生产效率及装配完成质量得到改善。其中装配周期缩短25%,外形尺寸超差点数明显下降,且超差数值小,油密、气密试验一次合格通过,油箱段状态满足设计要求,其批产工艺及质量趋于成熟和稳定。