电动车辆插座过温分析及其改进措施

彭 旺

(比亚迪汽车工业有限公司, 广东 深圳 518118)

现阶段,国内电动汽车充电问题主要集中于车辆插座过温故障率的急剧上升,此问题有以下几个主要来源:制作工艺不成熟导致车辆插座与车辆插头匹配度不高,端子与簧片磨损严重;线束与端子的压接不稳定,部分接触位置阻值偏高;恶劣的充电环境以及缺少必要的维护保养造成高温氧化,进而端子与簧片有效接触面积急剧减少从而加速温升;温度检测装置的缺失或放置不合理造成端子的实际温度无法被有效监测,以致车辆无法对插座进行相应的保护。本文主要针对以上几点进行分析。

1 现阶段车辆插座问题分析

充电接口为电动汽车充电时电能传输的物理连接,包含充电插头、插座[1],我国制定的相关标准要求交流车辆插座额定电流不超过63 A(AC)[2];直流车辆插座额定电流不超过250 A(DC)[3]。

现阶段市场上已经投运了很多交流63 A、直流250 A充电的电动汽车,特别是电动客车。因客车特殊的运营模式以及本身场地面积的限制,车辆集中在充电场站进行充电,这就要求大功率快速充电以保证车辆的正常运营。基于此现状,充电功率升高后带来的就是车辆插座在大功率充电一段时间后开始出现烧灼和过温等现象。

过温产生过程:插拔和污染等造成镀层磨损、增大接触电阻、造成温度升高→大功率充电时更加速产生高温并加剧氧化→氧化后接触电阻继续增大进而恶性循环造成过温。具体原因分析如下:

1.1 充电接口匹配及端子压接工艺问题

符合国标要求的充电接口初步插合后,口和座会存在一定的缝隙,这种匹配的间隙会使产品受力时力量集中于一点,而大功率充电的配套电缆相对都比较重,特别是250 A的直流车辆插头基本都是使用95 mm2的电缆,充电时,电缆重量形成的力都集中在车辆插座局部位置,导致端子受力变形、簧片挤压变形、端子镀层磨损等。

充电连接部分发热是充电过温的主要原因,而车辆插座和车辆插头的电缆压接位置则是主要发热源之一。若端子与线缆的压接不到位则极易产生高温(根源是现阶段机械压接铜丝与铜片的工艺不稳定)。实际应用中发现,部分车辆插座端子压接部分热缩管熔化,拆解时已无法完全剥离。

1.2 使用环境恶劣

现阶段出现问题较为严重的地方均是充电集中的充电场站,这类场所一般有以下特点:

1) 灰尘、粉尘、杂物较多,且下雨天就会变得非常潮湿。

2) 车辆插头和车辆插座均未采用较好的防护措施;充电场站也没有规范的充电操作意识,充电结束后随地放置车辆插头,车辆插座也缺乏规范的维护保养。

长时间后就会导致车辆插座附着灰尘、杂物、水渍等。

1.3 车辆插座的技术要求不统一

国标规定车辆插座的插拔寿命为10 000次[4],市场上的大部分车辆插座在试验时均可达到此标准,而在实际应用时却在2~3个月后就会逐渐出现过温烧灼等现象。并且国标也未明确插拔寿命中端子的镀层厚度、接触电阻、接口温升等要求。

目前市场上不同的车辆插座厂家有着各自的制造工艺和标准,端子的镀层材料、材料硬度、镀层厚度均不相同,相互匹配时就会出现很多问题。比如车辆插头的端子材料硬度较大,插合时存在一定角度就会导致车辆插头与车辆插座在簧片表面产生极大的动摩擦,破坏车辆插座簧片的镀层等,进一步导致车辆插座的簧片在大功率充电时氧化。

如实际应用中发现的车辆插头防触帽已脱落,端子前端尖锐,插入车辆插座时会加速磨损车辆插座、破坏车辆插座的簧片镀层等。

1.4 车辆插座的温度检测不到位

GB/T 18487.1—2015已要求车辆插座必须有温度检测的功能[5],但是市面上多数车辆插头无该功能。若仅靠车辆插座的温度检测功能并不能准确地检测到充电的实际最高温度点。并且市场上部分温感布置于车辆插座壳体内部(并未与端子直接接触),其检测的温度与实际最高温度最大相差可达60 ℃以上。

因为温度检测的偏差,直接导致车辆的保护程序无法准确保护车辆插座,有可能导致车辆插座被击穿或其他充电安全问题等。

1.5 车辆插座温度保护策略不合理

现阶段市场上配合车辆插座的温度保护策略基本上都是设定某个温度上限值,若检测温度达到上限值则直接停止充电。此保护程序有以下缺点:无法有效保护车辆插座,无法提前防止车辆插座快速老化;车辆插座故障后会频繁跳枪,导致车辆无法充电,引起客户抱怨。

1.6 端子及电缆氧化的恶性循环

由于上述使用环境以及产品本身的原因和温度保护的缺失,导致车辆插座以及电缆压接处的温度不断升高产生氧化物,随着这些氧化物的持续堆积,端子表面有效接触面积也越来越小,接触电阻不断增加,而在下次充电时温度又会上升,形成恶性循环,最终将导致车辆插座氧化严重无法继续使用。

2 车辆插座改进方案

2.1 完善车辆插座维护保养及操作规范

针对集中充电的充电场站,需规范充电场站工作人员的充电操作,如:充电结束后应及时将车辆插头放回正确位置,而不是丢于地上。针对车辆插座的使用情况,应定期对车辆插座进行专业的保养,如:用专业的工具将车辆插座的灰尘、水渍、异物清除;车辆插座应根据不同状态及时进行清理或更换等。

2.2 车辆插座材料及镀层改善

现市场上车辆插座接触件的材料繁多。但对于电动汽车充电行业,推荐使用导电性能好、硬度适中、耐磨损[6]、耐高温的材料。这样能够减少车辆插座插拔时接口的磨损,并且车辆插座过温时不容易造成接触件的性能降低。而对于镀层的要求则更高,一般来说,电接触表面氧化物居多[7]需考虑其防氧化能力、耐磨能力等。

2.3 端子压接工艺及防氧化处理

现市场上主流的车辆插座制造厂家大部分使用六边形压接、六边形加点压接、四点压接、不规则压接等,如图1所示。

四点压接 六边形压接 六边形加点压接

图1 压接工艺示意图

通过对不同厂家不同压接工艺的各性能对比发现,这些压接工艺中只有不规则压接和六边形加点结合压接两种性能相对较好,六边形压接相较四点压接的压缩比、连接阻值均小很多。

现有的压接工艺已无法满足目前电动汽车行业的大功率需求,所以在之后的产品开发中应当引进更加先进的压接技术,如电阻焊接、超声波焊接等。而对于压接处的防氧化处理,则可使用镀锡处理等新技术[8]。

2.4 温度传感器布置

依据前述可知,温感在壳体内部检测到的温度和实际所测量的温度相差可能达到60 ℃以上,而国标中对端子温升的要求是不超过50 K。根据市场的情况,为准确检测车辆插座的温度,应将温感布置于端子压接处或是端子表面。

为改善温感效果,则需要开发一种绝缘性能好且导热性能也好的材料,既能将温感的低压与充电回路的高压隔离,又能实时准确地检测端子的温度。另外还需要对车辆插座壳体的结构进行完善,以提升车辆插座的接口密封效果。

2.5 充电保护程序的优化

为能够充分保护车辆插座,防止其提前老化,现有的解决方案只能是通过牺牲充电功率来降低车辆插座的温度。而如何优化充电功率实现对车辆插座的保护是现阶段最需要研究的。

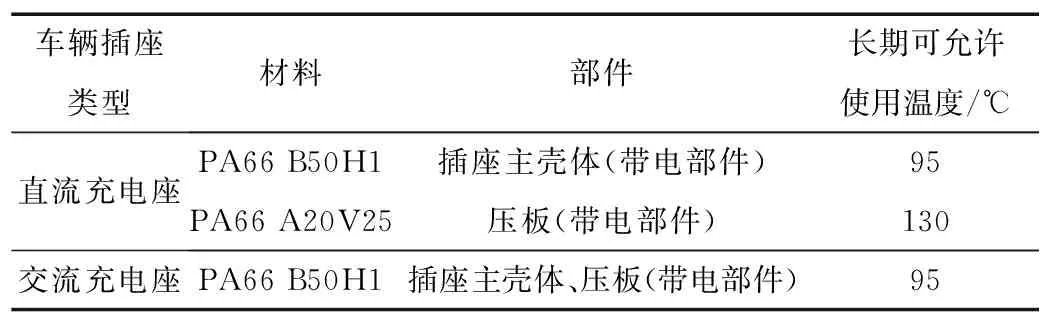

保护温度的上限值,需要根据车辆插座各材料的最低耐受温度值进行设定,防止因温度过高而导致车辆插座不可恢复的老化或损伤。表1为常用车辆插座不同部件材料的耐受温度。

表1 交、直流车辆插座材料耐受温度

通过对深圳某场站50辆电动车4个月充电数据的记录分析,可得出以下结论:

1) 频繁跳枪一类保护程序无法识别出来,存在高温击穿风险。

2) 跳过枪一类温度达到88 ℃以上的次数很少。

3) 未跳过枪一类仅偶尔因车辆插头损坏导致车辆插座高温(可证明此保护程序有一定防止老化的效果)。

所以根据上述的耐受温度以及事后数据分析对直流车辆插座制定了温度保护策略,如图2所示。图中I3为最高允许充电电流,T1为依据实际使用状况给车辆设定的温度保护起始点(对产品不造成损伤的最高温度);I2为可接受的最低充电电流,T2为车辆插座的额定温度;I2~I1为电流缓冲区域,T2~T4为温度缓冲区域;T5为跳枪温度上限。

图2 直流车辆插座温度保护策略

此保护程序有以下优点:可识别出故障车辆插座;可一定程度防止车辆插座老化;尽量满足了充电时间最短的要求。

2.6 车辆插座相关标准的优化

针对车辆插座的寿命试验,国标并未考虑到实际使用环境以及使用工况。现需要针对实际使用条件拟定一种试验方法,推荐SAE J1772—2017附录H中的试验方法[9],此试验方法能模拟甚至高于实际使用的工况,加速老化以提前获取产品性能指标[10],其考虑了插拔的机械磨损、车辆插座的循环温升、车辆插头重力等的机械负载、灰尘水渍等的污染、高温高湿环境造成的老化等因素。

2.7 进一步改进方向

1) 快换端子。眼下大功率充电最大的困难就是充电端子磨损或过温损坏,下阶段可开发能够快速进行更换的端子。

2) 弓式充电[11]。针对电动客车等需要集中快速充电的情况,可搭配使用弓式充电。弓式充电可实现大功率充电,由于其结构特征,充电接触面较大,且较易进行维护保养,可以有效减少车辆插座烧灼现象的发生并维持其预计使用寿命使其不衰减。

3) 车辆插座增加主动冷却。结构上,用导热性能好的材料将发热最严重的端子的热量通过导热材料引出,并进行集中冷却,或是通过液体的形式将车辆插座端子的温度降低,均是可行的方案[12]。

3 结束语

随着电动汽车充电技术的快速发展,大功率充电的要求也越来越高,目前需要从产品制作工艺的提高到使用环境和保养要求的规范化,再到电动汽车本身自我保护能力的加强,这些方法都能从源头上减少车辆插座过温故障的发生。但是要从根本上解决问题仍然有赖于新的充电方案的实施,这就要求在不断改进和不断发掘中进行技术创新,用创新型的充电方案最终实现零故障的目标。