关于施工现场混凝土硬化程度实时反馈系统的研究

陈志远,谭恺炎,王振振,陈军琪,黄治录

(葛洲坝集团试验检测有限公司,湖北宜昌443002)

1 背 景

在土建工程施工现场,混凝土结构和构件浇筑完毕后,混凝土硬化程度需要重点关注,因为它关乎何时能够拆除模板和支撑,何时能够进行下一道工序。如果对硬化程度把握不准,在混凝土未足够硬化时,就贸然进行支护拆除,开始下一环节的施工,一定会对工程质量造成不利影响,严重者还会造成结构垮塌、断裂等安全事故。在桥梁结构、大跨度壳体结构、预应力构件的混凝土施工中,这个问题显得特别突出。江西丰城发电厂“11.24”冷却塔施工平台坍塌特大事故,就是由于施工人员缺乏对混凝土硬化程度的清晰认识,过早拆除支护所致。另一方面,如果等待混凝土硬化时间过长,则会影响施工进度。为了掌握混凝土硬化情况,传统的做法是:在施工时成型多组不同龄期的混凝土抗压强度试件,搁置在结构或构件旁边,进行同条件养护,至规定的时间进行试验,得到混凝土的抗压强度。试件制作和强度试验过多带来很大工作量,实际工程中不会每一个龄期都有试件,有时仅凭经验判断强度的发展。因此,传统做法对混凝土硬化程度的反馈及时性差,操作不便,不能满足施工需求。

为弥补传统方法的不足,实现对混凝土硬化程度的实时反馈,精准指导施工,本文提出了如下技术路径,即,在混凝土施工时同步成型长方体试件,将试件置于施工现场进行与混凝土结构物同条件的养护,定时采集试件的自振频率,通过已经建立的频率和抗压强度的关系方程,推断混凝土强度,并通过无线网络将推断结果上传至服务器,供相关人员查阅和施工决策。依照此路径,分别开展了反馈系统研制、反馈方法确定、反馈曲线实测、影响因素探究和反馈效果验证等相应的研究工作,取得了满意的结果。

2 研制反馈系统

研制的混凝土硬化程度实时反馈系统由防护罩、试件、塑料试模、固定锥、隔振垫、传感器、激振器、振动测试仪、无线热点、服务器和客户端组成。

防护罩一端为笼状物,可透风、雨、阳光,一端为箱状物,可以密封,钢质,带盖,打开盖子,笼状物内可以放入4个试件,箱状物内可以放入振动测试仪。

试件为长方体,其长、宽、高的尺寸分别为300、150、150 mm,是混凝土材料装入塑料试模振实、抹平后硬化而成的;塑料试模为硬质工程塑料模铸而成的整体试模。

固定锥为长约120 mm的钢质杆状物,中段直径10 mm,一端为锥形,一端带螺纹,可以将传感器通过螺纹固定在试件上。

隔振垫为厚度超过20 mm的海绵类片状材料,用以搁置试件,减少外部振动对试件振动测试数据的影响。

传感器为振动加速度传感器,尾端设有固定螺孔,频响范围10~10×103Hz,其通过信号线与振动测试仪上的采集通道相连,用以感知试件的振动特性。

激振器为一圆柱状物,钢质,总质量约800 g,下部设有圆形底座,直径约80 mm,内部固定电磁铁,通电时衔铁向下撞击底座,产生振动,断电时衔铁靠弹簧自动复位,撞击力约1 kgf,其通过电线与振动测试仪上的激振通道相连,用来按指令产生振动。

振动测试仪内设单片机和振动采集模块,外部设有采集和激振通道各4个,两种通道分别与传感器和激振器相连,可以实现在程序控制下的振动发生和振动采集,最大采样频率40 kHz,内部设有WIFI模块,可以实现无线通讯。

无线热点可以覆盖振动测试仪、服务器所在范围,实现数据信号的无线连通。

服务器中设有施工管理程序,可以接收振动测试仪测得的结果,并进行数据处理和决策。

客户端可以是电脑或者移动通讯设备,用以对服务器进行访问和操作。

3 确定反馈方法

施工现场混凝土硬化程度实时反馈,按以下步骤进行:

(1)在施工现场的合适位置架设无线热点,或者利用现成的无线通信网络,使振动测试仪、服务器和客户端能进行无线通讯;将防护罩平稳放置在结构物旁边的偏僻处,以减少施工干扰,并能保证该处的环境条件与结构混凝土的养护条件一致。

(2)将振动测试仪放置在防护罩一端的箱状物内,将隔振垫平放在防护罩另一端的笼状物内。

(3)在混凝土结构物进行浇筑施工时,每个台班或者每100 m3混凝土抽取样品1个,筛除粒径大于40 mm的骨料,翻拌均匀后装入塑料试模,振捣密实,抹平表面,且使之与塑料试模的上沿平齐;塑料试模中的混凝土凝固硬化,即为试件。

(4)将塑料试模连同其中的试件一起平稳转移至隔振垫上;再将传感器通过信号线与振动测试仪连接,并通过螺纹与固定锥稳固地连接在一起;接着,从试件表面中心将固定锥竖直插入,深至只有螺纹部分外露。

(5)待试件凝固一段时间后,如果激振器放在试件上不会下沉进入混凝土,即把激振器通过电线与振动测试仪连接,并在试件的上表面纵轴线上紧靠端部竖直、平稳放置,激振器不能接触塑料试模。

(6)打开振动测试仪,打开客户端,访问服务器,设定时间间隔为10 min,使系统开始工作,每10 min进行1次激振和数据采集,得到试件的一个振动时域波形,通过振动分析得到试件的自振频率Fi。

(7)服务器按公式(1)计算混凝土的推定强度Pi,MPa;并将试件编号、代表部位、龄期和推定强度以表格和强度发展过程线的方式显示出来。即

Pi=A·eB·Fi

(1)

(8)当自振频率Fi大于2 000 Hz后,将试件从塑料试模中脱出,将时间间隔改设为1 h,使系统继续运行。运行期间盖上防护罩的盖子,锁好,使试件免受干扰、防止丢失。

(9)随着混凝土浇筑施工的继续,新的试件不断制作,并接入系统;必要时增加传感器、激振器、振动测试仪等的数量。

(10)将取自同一浇筑仓位的同一种类混凝土的试件作为一批看待,系统将该批的每一个试件的最新推定强度值作为一个数列,每当该批有最新推断强度值出现时,求出该数列中的最小值,将其作为该仓位混凝土强度的评定值P,假设规范规定的可以进行下一道工序的混凝土强度值为Ps,则当满足P≥Ps时,系统发出可以进入下一道工序的通知。如果不再有监控需求,系统即结束运行。

在实际使用中,开始一种新的混凝土强度反馈之前要按上述步骤测试多个混凝土试件的自振频率,同时实测混凝土的抗压强度值,重新建立或校准公式(1)。在此,公式(1)称之为反馈曲线方程。反馈曲线方程建立后,就可以用来进行强度反馈,在反馈过程中,也可以有意成型一些抗压强度试件,验证反馈曲线的有效性,必要时对反馈曲线方程予以修正。

4 实测反馈曲线方程

制作了混凝土硬化程度实时反馈系统,开发了配套的软件,在试验室和工程现场进行了多次试验,单次最长运行时间达一个多月,验证了系统的可靠性,得到了多条反馈曲线。从自振频率与抗压强度的回归分析结果看,相关系数均大于0.95,二者之间的相关性明显。由此可见,在一定的条件下,抗压强度与自振频率存在着稳定的对应关系,依此实现对混凝土硬化程度的反馈是可行的。

4.1 室内试验

室内试验用混凝土原材料为基准水泥,河砂,粗骨料为二级配碎石,包括粒径5~20 mm的小石和粒径20~40 mm的中石。使用了2个配合比,配合比参数分别为:水胶比0.60,砂率36%,用水量200 kg/m3;水胶比0.40,砂率32%,用水量200 kg/m3。实测拌和物坍落度分别为70 mm和50 mm。

成型频率测试试件4条,2个配合比中每一个配合比分别成型了1条筛出中石的试件,1条原级配试件;成型强度测试试件18组,每个配合比9组,龄期范围为1~28 d,所有立方体抗压强度试件均未筛出中石。

测得4条抗压强度与自振频率的关系曲线,以指数函数的形式拟合出了关系方程,相关系数分别为0.991 2、0.988 1、0.993 4、0.993 5。可见,虽然水胶比不同、骨料粒径不同,但抗压强度与自振频率之间都呈现出高度相关性。典型的抗压强度与自振频率的关系方程如下:Pi=0.122 4·e0.001 355 2*Fi,R=0.991 2。

4.2 现场试验

在施工现场开展了6次试验,所用混凝土有泵送混凝土和常态混凝土两种。其中泵送混凝土设计强度等级C30,常态混凝土设计强度等级C18035。

泵送混凝土和常态混凝土试验各进行了3次,每次成型频率测试试件1条,抗压强度试件多组,龄期范围1~28 d。

3次泵送混凝土试验采用的配合比基本相同,3次常态混凝土试验采用的配合比完全相同,6次试验所用原材料相同,从试验结果看,无论是泵送混凝土还是常态混凝土,其抗压强度和自振频率之间都呈现出高度的相关性。分别以指数函数的形式拟合出了6个关系方程,其相关系数分别为0.996 8、0.997 8、0.995 4、0.999 4、0.994 2、0.993 7。典型的抗压强度与自振频率的关系方程为:Pi=0.213 0×e0.001 130 3*Fi,R=0.996 8。

5 探究影响因素

由于通过自振频率反馈混凝土的硬化程度,那么,影响混凝土试件自振频率的因素就会对反馈结果产生影响,从理论上分析,主要因素包括组成试件的混凝土中砂石材料的弹性模量、单位体积中的占比,硬化胶凝材料的弹性模量和单位体积中的占比,具体表现为混凝土的原材料品质和配合比,另外还包括温度和湿度这两种环境因素。

5.1 原材料及配合比的影响

为了解原材料和配合比对反馈结果的影响,研究中用一种最大粒径为40 mm的中石混凝土拌和物,直接成型了一个自振频率试件,再成型了一个筛除了中石,粗骨料只含有小石的自振频率试件。

从试验结果可知,在相同的抗压强度下,含有中石的试件,其自振频率在各个龄期都明显高于只含有小石的试件,差值在150~200 Hz之间,将这些不同的自振频率代入相关方程计算出抗压强度进行对比,会有20%~30%的差异,可见,混凝土中的原材料情况和相互之间的比例对反馈结果的确会带来较大的影响,原材料和配合比不同的混凝土,在进行强度反馈之前应事先建立各自的反馈方程。如果没有专用的反馈方程,而是使用某个通用反馈方程的话,反馈结果会有较大误差。

5.2 温度和湿度的影响

为了解试件温度对反馈结果的影响,研究中把一支电子温度计装入试件中心,定时采集温度值,同时测试试件的自振频率。该混凝土试件龄期超过6个月,强度发展基本处于停滞状态,可以认为此次测试结果中频率的变化不是由强度发展引起的。

试件中心温度的变化通过室内空调产生,将被测试件和测试系统置于空调风口,起初的一段时间开启空调的制冷功能,温度稳定后,再开启制热功能,待温度再次稳定后,将空调关闭,继续测试一段时间后结束。

从试验结果可以看出,温度的变化能够引起试件自振频率的变化,随着温度的下降,自振频率上升,随着温度的上升,自振频率下降,这种规律比较明显,也符合材料温度升高则刚度下降的一般认知。按温度陡升段计算,频率随温度的变化率约为-1.5 Hz/℃。所以,在进行强度反馈时,为了提高反馈精度,必要时,需要同步测试试件温度,对自振频率测值进行适当的修正。如果要进行温度修正,在建立反馈方程时就要同步测量试件的温度,实际反馈应用中,则将此温度作为修正的基准。

为了探究试件湿度对反馈结果的影响,研究中仍然使用前述温度影响测试时的试件和装置。为了使试件的湿度产生变化,特意将干燥的试件沉入水中,使水位稍高于试件的表面,一段时间后,再将试件从水中取出,使其自然干燥。在这个过程中,试件经历了从干燥到完全湿润,再到干燥的含水状态改变,期间,测试试件的自振频率和中心温度的变化。

从此次试验结果可知,试件的湿度会影响其自振频率,湿度大,则自振频率低,湿度小,则自振频率高,从试件几近饱和到自然干燥,本次试验结果的自振频率变化约为30 Hz,扣除温度的影响,这个值会更小。而在实际反馈应用中,试件湿度通常不会变化这么大,所以,湿度对反馈结果的影响会更小,只需在必要时予以考虑。

6 验证反馈效果

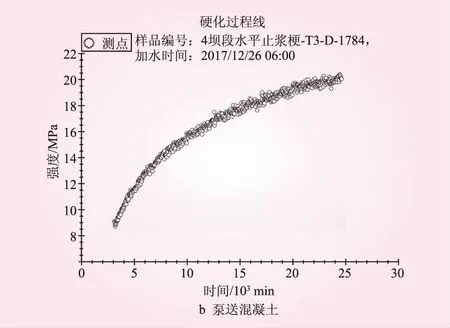

反馈效果共验证了2次,第一次使用了一种常态混凝土,第二次使用了一种泵送混凝土。验证的过程分两个阶段,先进行第一次试验,建立反馈方程,再进行第二次试验,使用第一次试验建立的反馈方程反馈强度值,同步进行抗压强度试验,评价反馈强度与实测强度的差别。实测的混凝土硬化过程线如图1所示。

图1 混凝土硬化过程线

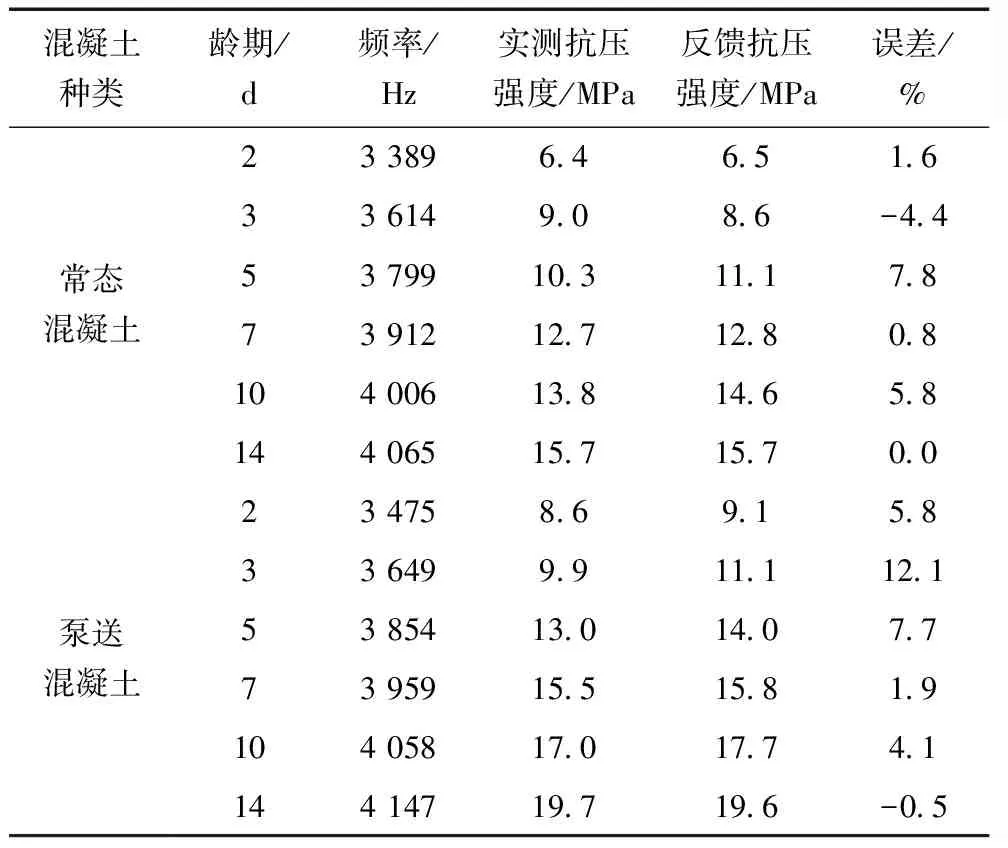

两种混凝土实测抗压强度与硬化反馈强度误差统计结果见表1。

表1 混凝土强度反馈误差统计

从表1的统计结果可以看出,实测的抗压强度与利用反馈系统反馈得到的抗压强度结果误差的最大绝对值为12.1%,大部分结果误差绝对值不大于10%,参考相关混凝土抗压强度测试规程中对组内需删除数字规定的15%的允许误差判断,该反馈强度结果可信。

7 结 语

本文提出了混凝土硬化程度实时反馈的方法,实现了实体浇筑后混凝土硬化程度的及时反馈,提高了施工技术水平,填补了业内空白;研制和开发了混凝土硬化程度实时反馈装置及配套的计算机管理软件,通过不断改进和完善,实现了系统在现场施工环境中的长时间稳定运行;将该系统在工程现场进行了实际应用,其运行稳定性和反馈准确性通过了检验,并探究了影响反馈结果精度的主要因素。

及时掌握混凝土浇筑后的硬化程度,对于混凝土施工具有重要意义,通过测试试件的自振频率反馈混凝土的硬化程度,测试过程对试件无损坏,所以一个试件可以用于反馈各个龄期的强度,直到试验结束,这和传统的成型多组抗压强度试件后再进行抗压强度试验来了解硬化程度的方法相比,工作量大幅度减少。另外,由于利用了现代通信技术,实现了工程技术人员可以随时随地通过不同的客户端(比如手机)实时关注混凝土的强度发展状态,精准把握工程状况,为科学施工奠定了基础。但是这种新的硬化程度反馈方式还需要更多的实践验证和完善,从现有的研究结果来看,该方法已经具备了推广价值,希望能够更多地应用到工程实践和科学研究中去。