数据驱动的浮选过程运行反馈解耦控制方法

姜艺 范家璐 贾瑶 柴天佑

随着控制理论的发展,经典控制理论已经在实际工业运用中取得了良好的应用.在控制理论的指导下,过程控制器可以控制如阀门、泵等过程设备,使得过程变量如流量等稳定地跟踪目标设定值,但是对于大部分工业生产过程来说,工业过程综合自动化的目标不仅是将被控变量控制在目标范围内,而且要将表征整个工业过程运行性能的产品质量、生产效率、能耗等指标控制在目标工艺指标范围内[1−5].通常,这些指标与过程变量存在密切的关系,但是常常表现为多变量、强耦合、非线性、时变等复杂特性,常规控制方法难以实现工艺指标的运行控制.

对于浮选过程[6],其控制目标是不仅使浮选过程的矿浆液位和矿浆流量跟踪液位和流量的设定值,而且将浮选过程的精矿品位与尾矿品位控制在目标范围内.传统的浮选过程控制由工艺工程师给出精矿品位与尾矿品位目标范围,操作人员根据精矿品位与尾矿品位的目标范围凭经验给出浮选过程矿浆流量与液位的设定值.但是当矿浆浓度和粒度等生产边界条件频繁变化时,人工控制不能及时准确地调整浮选过程矿浆流量与液位的设定值,因而难以将精矿品位与尾矿品位控制在目标范围内,甚至会造成异常工况.

实时优化(Real time optimization,RTO)[7−8]以过程的经济效益为运行指标,采用过程的非线性静态模型开环优化运行指标,确定过程变量的设定值,通过过程控制使被控输出跟踪设定值,进而保证过程运行在目标经济指标.对于大部分复杂工业过程来说,运行过程通常表现为多变量、强耦合、非线性、时变等复杂的动态特性,而RTO这类基于稳态模型的运行优化控制方法,忽略了复杂工业过程的动态特性,所以往往存在一定的控制延迟.

针对工业过程的动态特性,文献[9]提出了动态环境下运行指标的实时优化方法;文献[10]将稳态优化与模型预测控制相结合来解决控制延迟问题;文献[11]针对浮选过程,提出智能优化方法来提高浮选过程的精矿品位与金属回收率;文献[12]针对赤铁矿浮选过程,将模糊控制、规程推理、切换控制相结合,提出一种智能运行控制方法;文献[13−14]针对浮选过程提出一种基于强化学习的无模型控制方法.但是对于浮选过程来说,由于生产边界条件变化频繁,例如通气量波动、浮选药剂波动、原矿品位波动等,因而上述动态优化和智能运行反馈控制方法均难以实现动态环境下浮选过程的运行控制。

本文针对浮选过程运行过程的多变量、强耦合、非线性、时变等复杂的动态特性,利用未建模动态前一拍可测的特点,提出包括矿物品位控制器驱动模型、PID控制器、反馈解耦控制器、未建模动态补偿器的数据驱动的一步最优未建模动态补偿PID解耦控制方法,并以单浮选槽为对象进行了仿真实验.

1 控制问题描述

1.1 浮选过程描述

浮选过程是利用矿物本身的亲水或疏气性质或经药剂处理得到的亲水或疏气性质进行矿物分离的物理过程.本文以黄铜矿单浮选槽的浮选过程为例,该过程主要由槽体、给矿阀门、精矿阀门、尾矿阀门、通气集流器组成,如图1.

由磨矿过程生产得到的矿粒,与水和浮选药剂混合成为浮选槽的给矿矿浆,经给矿泵进入浮选槽槽体,在浮选药剂的作用下,被选矿物产生一定的亲水性,在空气集流器作用下,浮选槽内产生大量气泡,气泡从槽底部向上浮,将被选矿物带入浮选槽的泡沫层,达到分层分离的作用.被选矿物在泡沫层中经由精矿阀门流出,为精矿矿浆;杂质等在矿浆中经由尾矿阀门流出,为尾矿矿浆,从而达到分离被选矿物与杂质的效果.

浮选过程中,精矿品位与尾矿品位的控制具有重要意义.精矿品位是指浮选过程最终产品精矿中所含金属量占精矿量的百分比,是反映精矿质量的指标之一.尾矿品位是指浮选过程最终产品尾矿中所含金属量占尾矿量的百分比,反映了混合选别生产过程中金属损失在尾矿中的情况.

浮选过程的运行控制结构为两层结构,底层为设备层,通过改变给矿矿浆泵转速与尾矿阀门开度来改变给矿流量和泥浆高度,上层为运行层,通过改变给矿流量和泥浆高度来控制精矿品位和尾矿品位.当浮选过程受到随机扰动时,传统的人工控制不能及时准确地调整浮选过程矿浆流量与液位的设定值,难以将精矿品位与尾矿品位控制在目标范围内.

图1 单浮选槽原理图Fig.1 Schematic diagram of single flotation cell

1.1.1 浮选过程动态模型分析

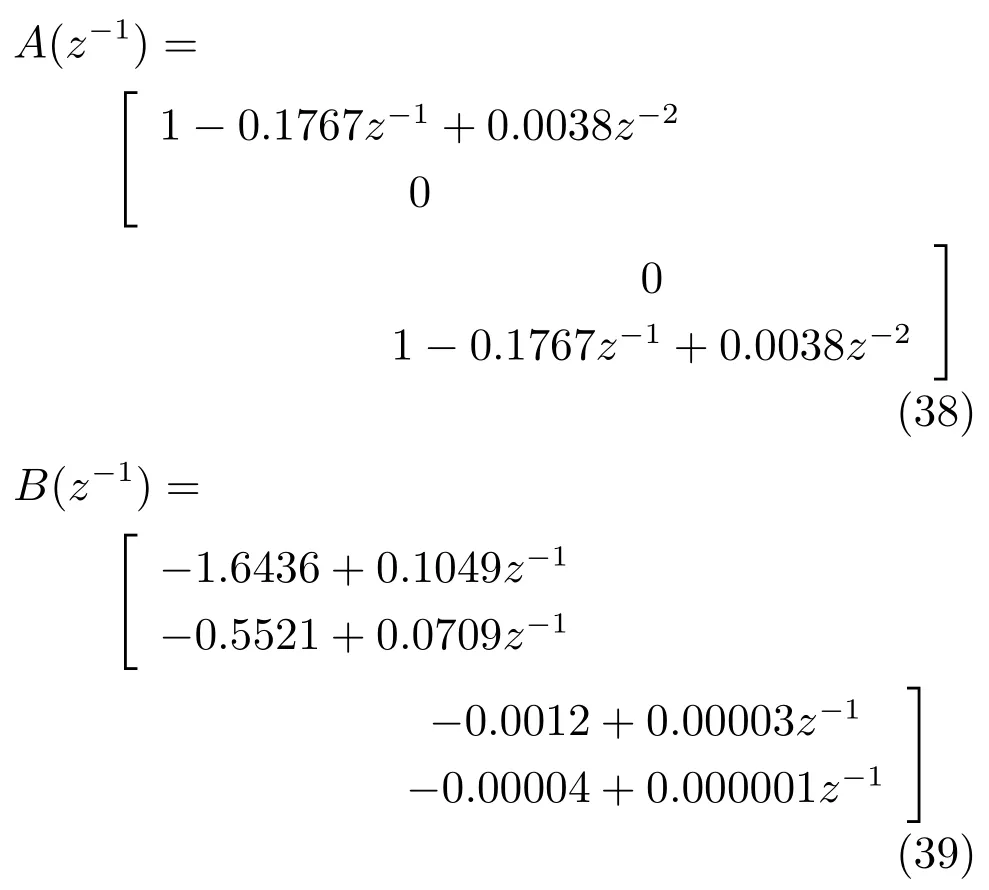

给矿流量和泥浆高度是以尾矿阀门开度u1(t)与给矿矿浆泵转速u2(t)为输入,泥浆高度y1(t)与给矿流量y2(t)为输出的模型,其机理模型如下:

其中,τ为时间常数,k0与k1为与泵和阀门相关的恒定常数,g为重力加速度.

根据文献[15−18],假设:1)浮选槽中只有泡沫层与泥浆层;2)泡沫层与泥浆层中的矿物与脉石颗粒充分混合;3)泡沫层与泥浆层中的矿物与脉石上浮、下沉速率变化恒定.当满足以上假设时,可知泥浆层与泡沫层中的矿物与脉石物料平衡关系.泥浆层中的矿物与脉石物料平衡关系包括泥浆层与泡沫层之间的物料转移、给矿阀门通入、尾矿阀门流出三部分;泡沫层中的矿物与脉石物料平衡关系包括泥浆层与泡沫层之间的物料转移、精矿阀门流出两部分.由以上关系可以得到浮选过程的机理模型.

浮选过程的运行模型可以描述为如下非线性动力学模型:

其中,状态X(t)=[x1(t),x2(t),x3(t),x4(t)]T,为泥浆中的矿物质量、脉石质量与泡沫层中的矿物质量、脉石质量;控制输入y(t)=[y1(t),y2(t)]T,为浮选槽的给矿流量与泥浆高度;输出r(t)=[r1(t),r2(t)]T为精矿品位与尾矿品位.式(3)中,

模型(4)与模型(5)中的参数含义如表1所示.

表1 浮选过程符号表Table 1 Flotation process symbol table

由运行过程的动力学模型(3)~(5)可知,浮选过程是以浮选槽的泥浆高度y1(t)与给矿流量y2(t)为输入,精矿品位r1(t)与尾矿品位r2(t)为输出的强非线性强耦合的过程.泥浆高度y1(t)与给矿流量y2(t)作为可控输入,都能对浮选过程的输出精矿品位r1(t)与尾矿品位r2(t)产生影响.同时,磨矿过程产品产生的矿粒大小与浮选槽进气集流器电流IQ(t)的波动,都会造成浮选槽中的物料交互速率系数产生变化,同时,由于该物理变化复杂,矿粒大小与浮选槽进气集流器电流IQ(t)对物料交互速率系数产生的影响难以用数学模型描述,而且,由于浮选前道工序浓密过程受到选矿厂矿浆回流扰动较大,同时原矿矿物品位波动,必然导致黄铜矿浆浓度与脉石矿浆浓度产生变化.当受到上述随机的未知干扰时,造成浮选过程动态特性发生未知的随机变化,为了将上述动态特性变化用未建模动态来描述,利用浮选过程运行在工作点附近的特点,将式(3)~(5)在工作点处线性化,即

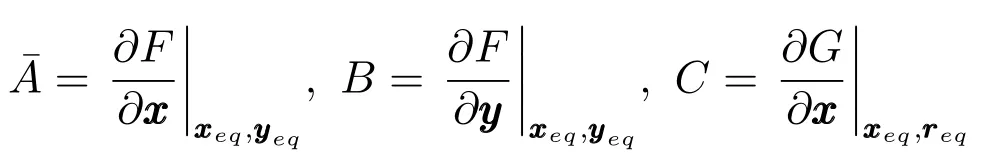

其中

xeq,yeq,req分别为浮选过程工作点处对应的状态、控制输入、输出的值.oo1(·) 和o2(·)为非线性线性化后的高阶无穷小与上述随机变化产生的未建模动态.

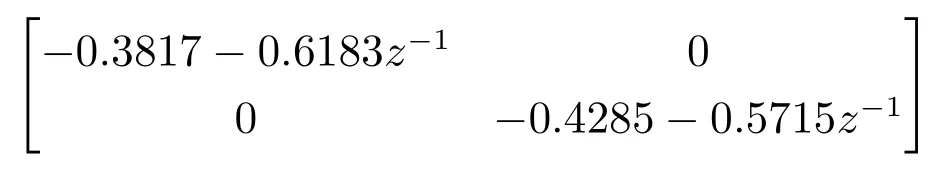

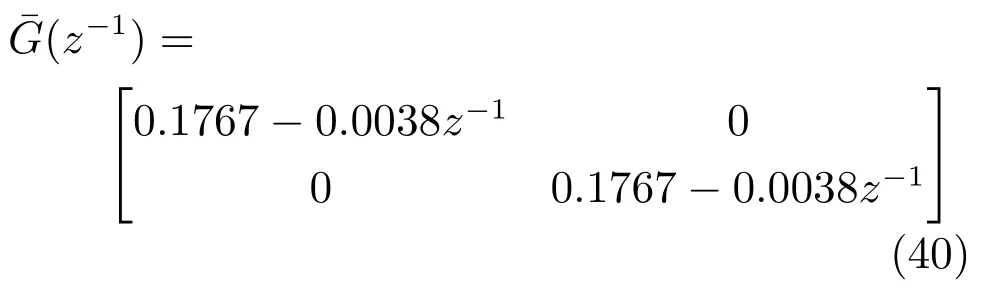

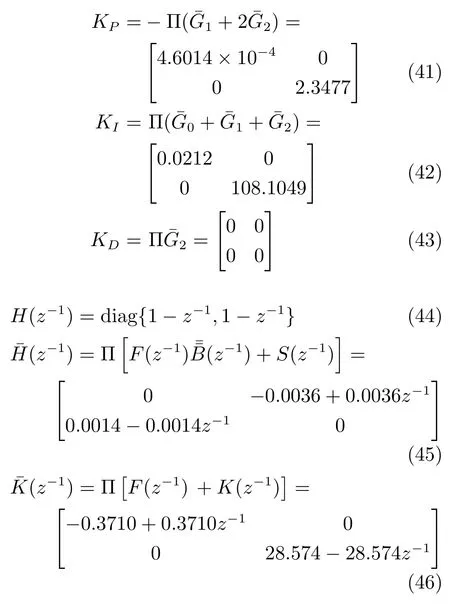

对应的采样时刻为T(设采样周期为To=mTd,Td为设备层采样周期,m为正整数)的离散模型为

则矿物过程的输入输出被控对象模型为

其中,

v(T)表示未建模动态.

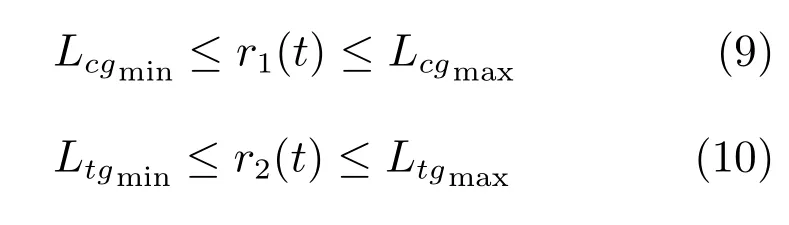

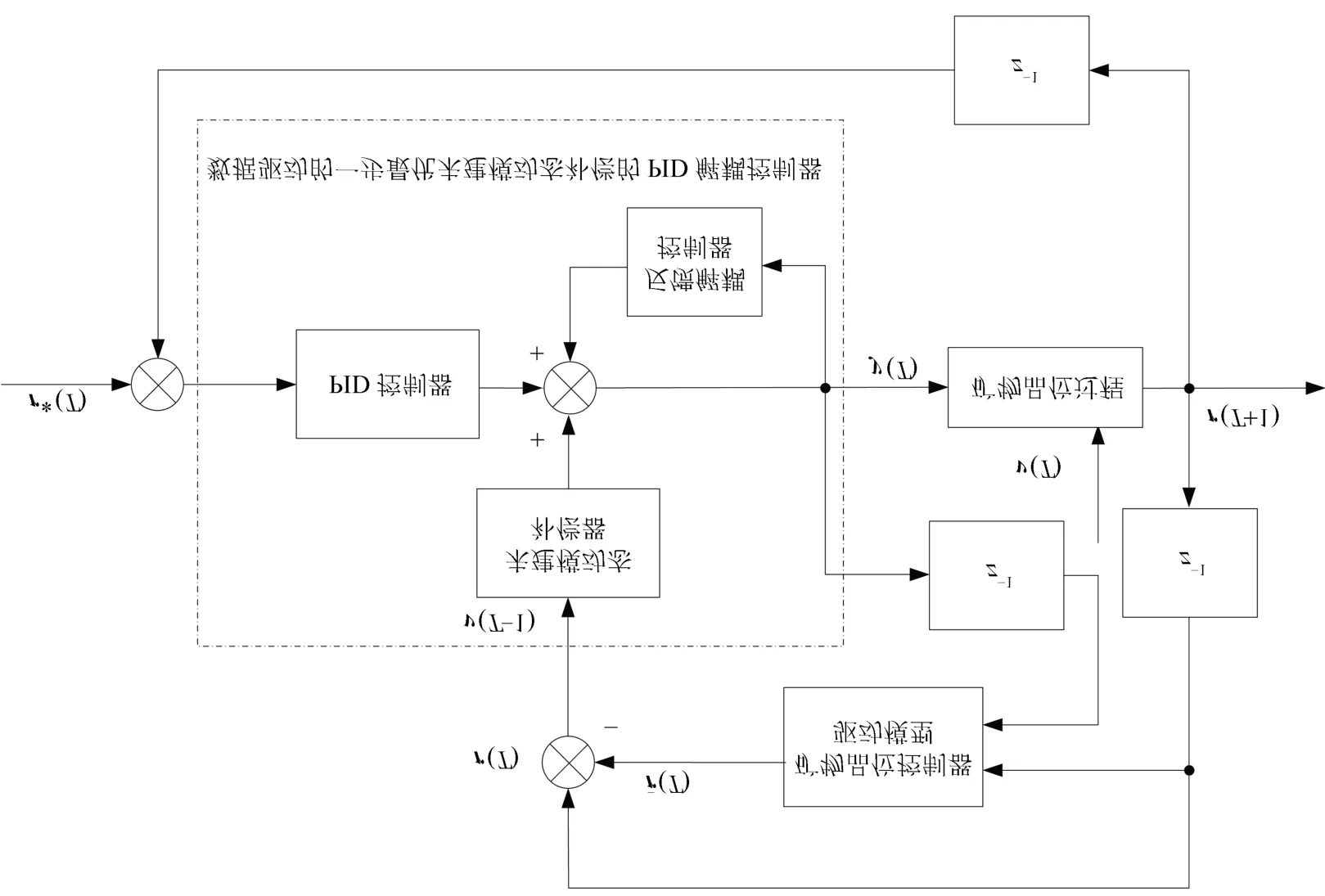

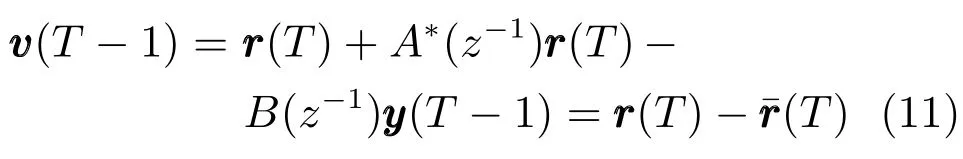

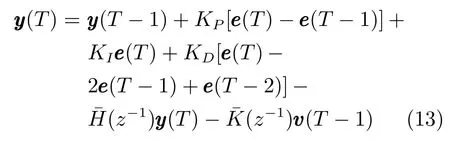

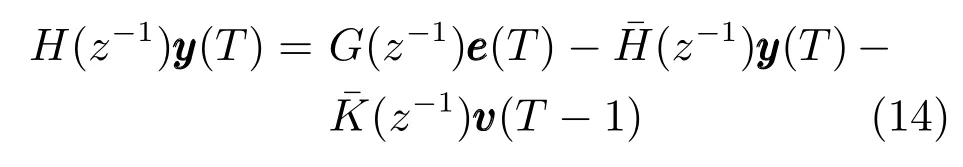

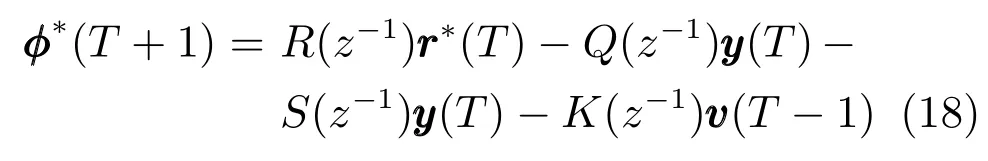

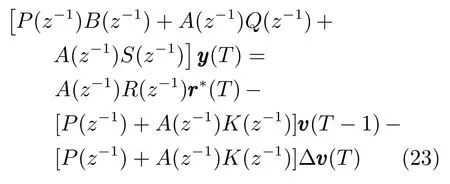

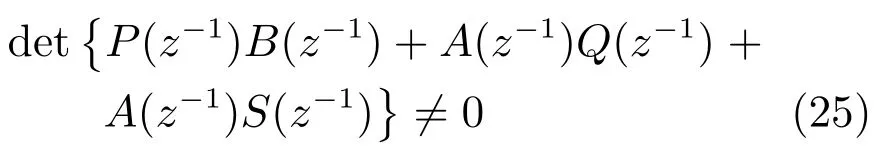

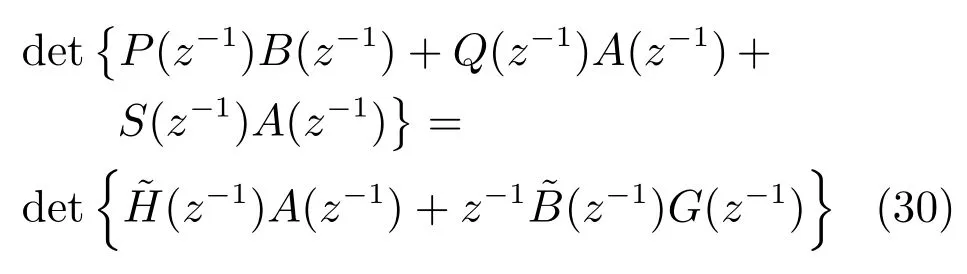

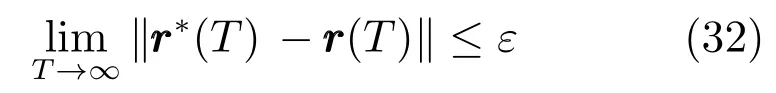

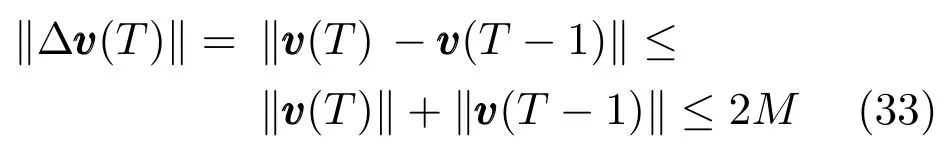

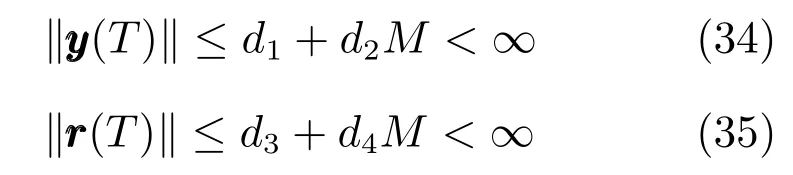

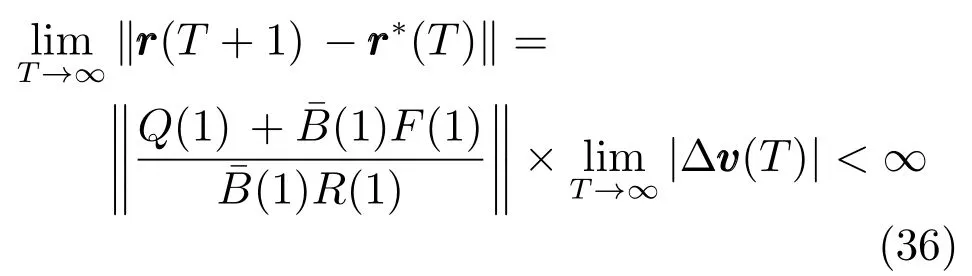

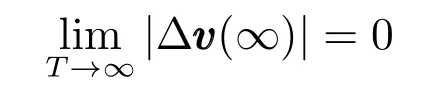

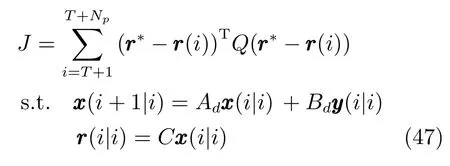

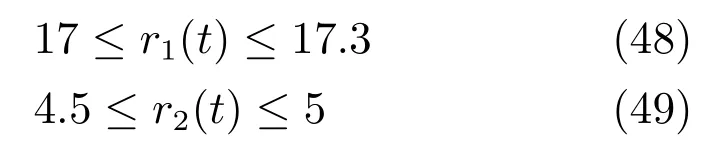

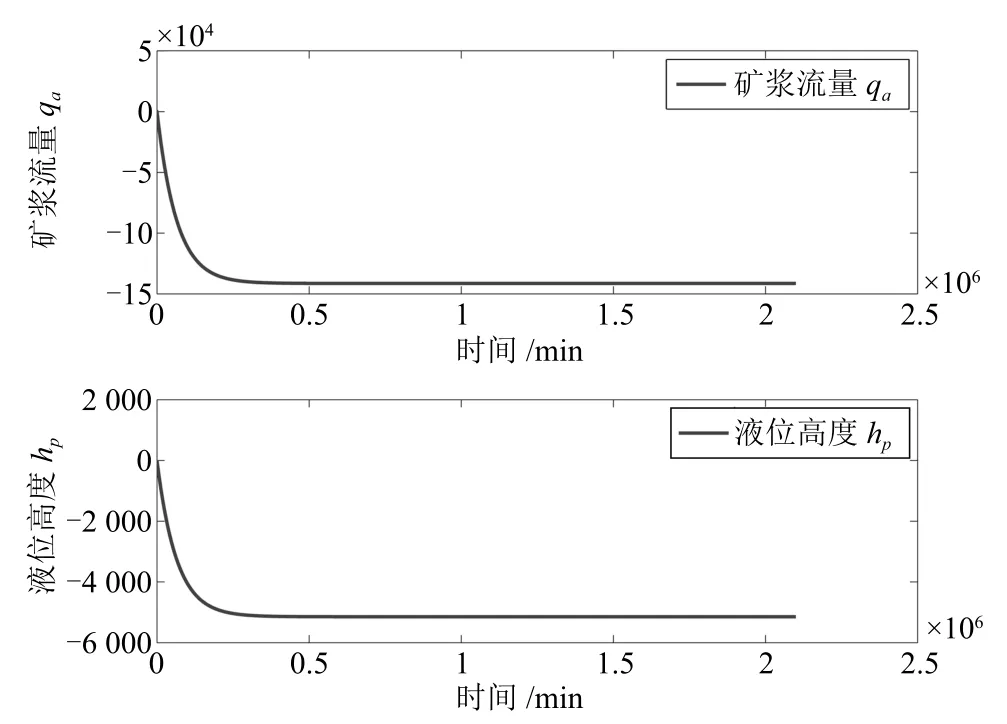

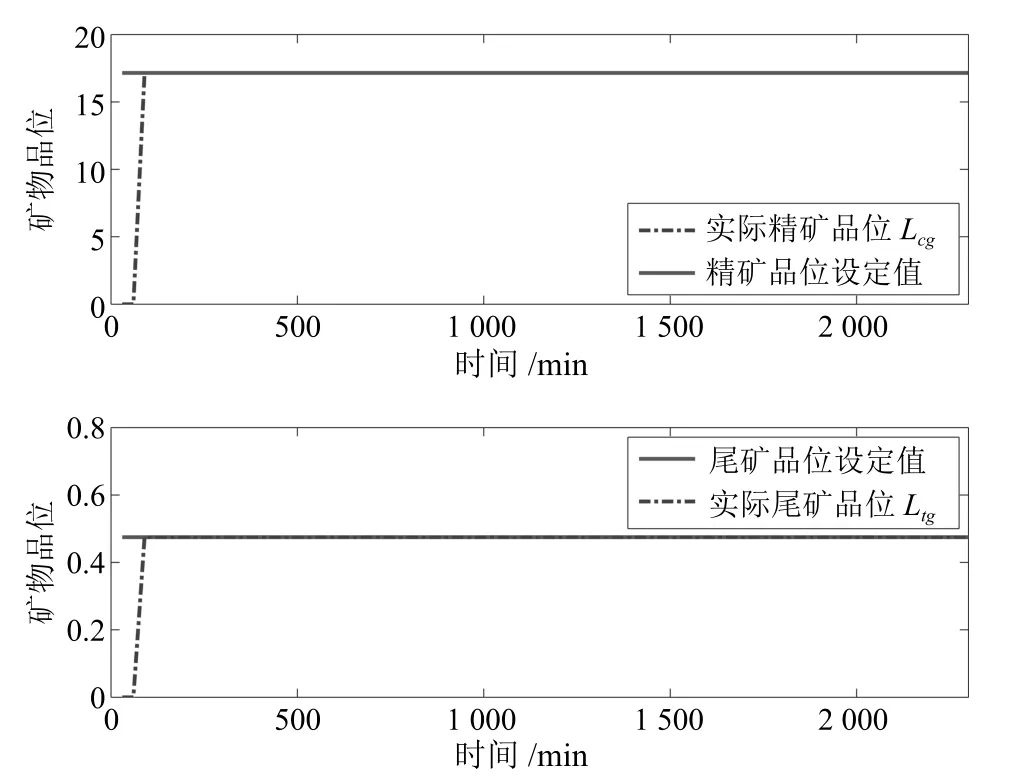

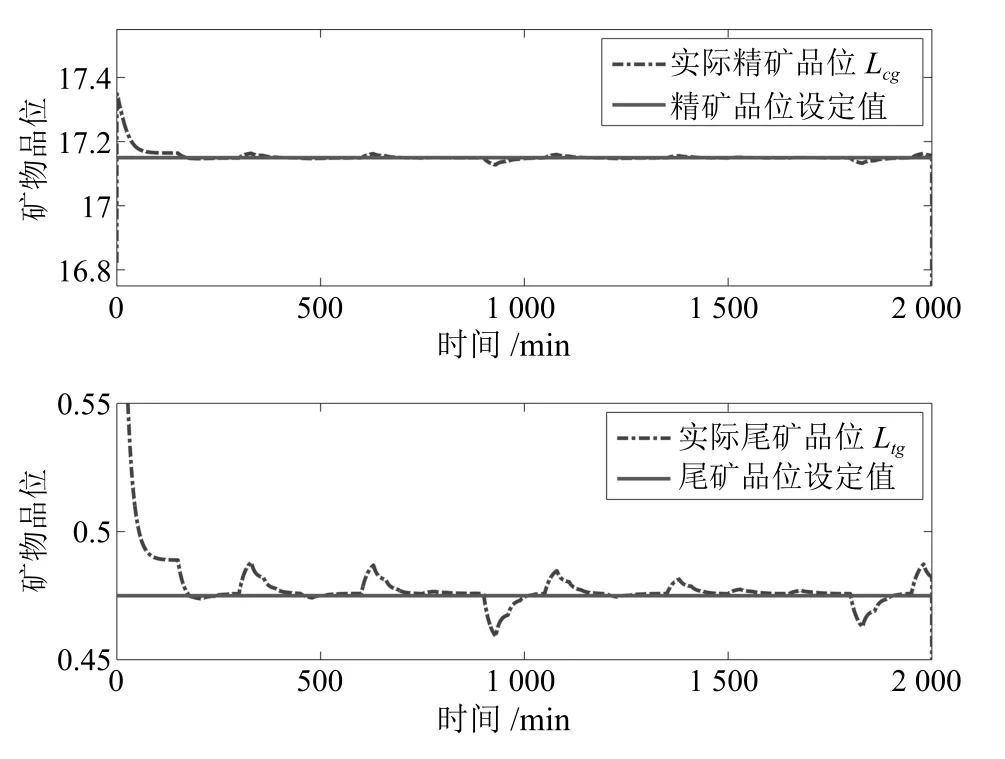

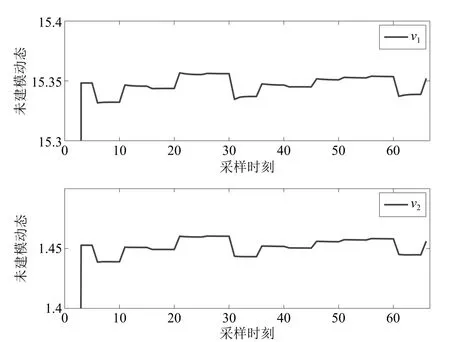

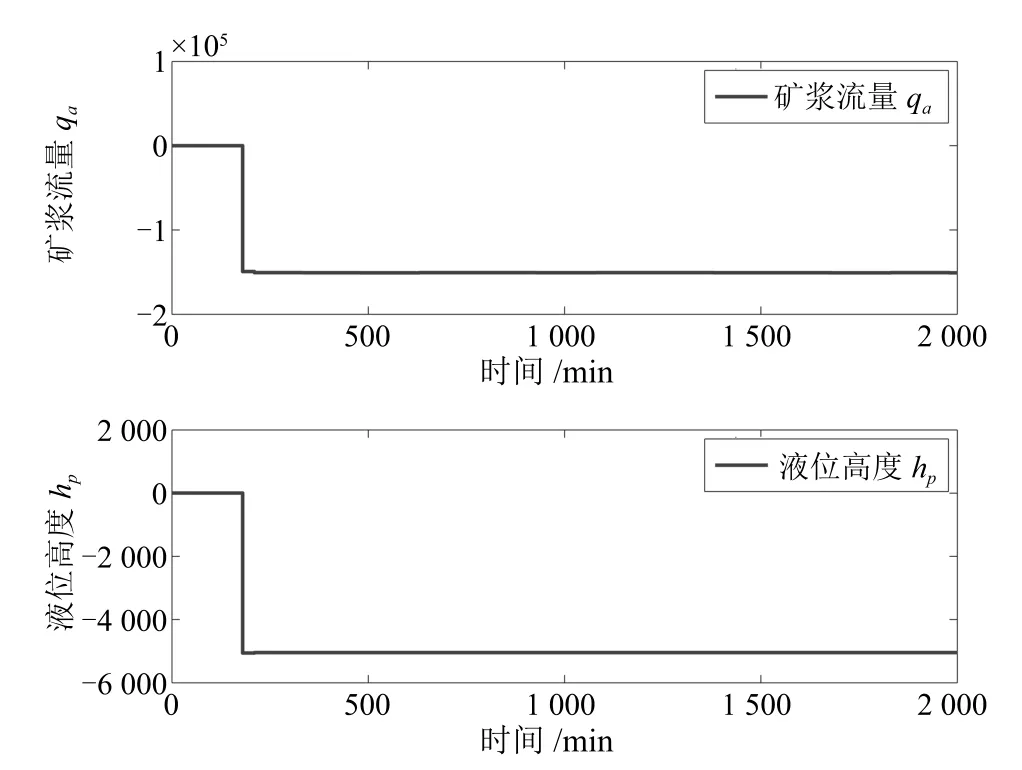

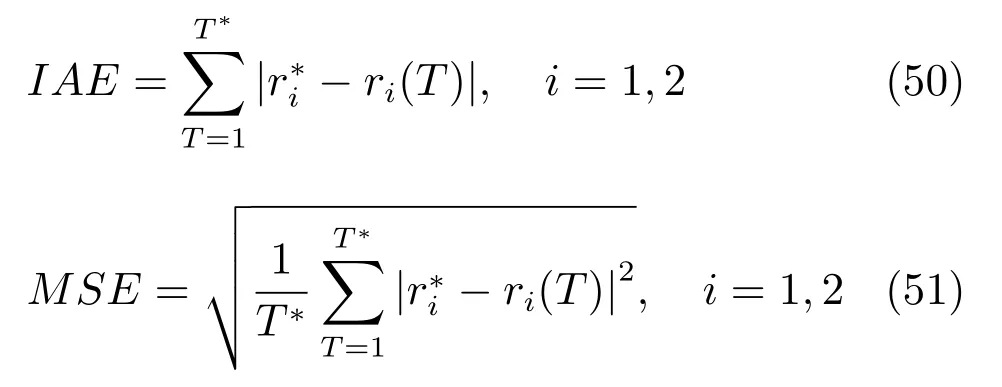

对于实际的浮选过程,由于运行范围满足一定的物理约束,给矿流量满足给矿泵工作效率的物理约束,矿浆高度满足浮选槽的高度约束.同时,精矿品位与尾矿品位满足一定的范围,即0%~100%之间,在确定了系统输入输出参数A(z−1)和B(z−1)时,矿物品位过程的未建模动态v(T)有界,即∥v(T)∥ 因此,浮选过程的控制目标是在浮选过程受到矿粒大小、进气集流器电流IQ(t)、原矿矿物品位ga的随机的未知干扰时,控制精矿品位与尾矿品位在一定的范围内: 其中,Lcgmin和Lcgmax分别是精矿品位目标范围的上下限,Ltgmin和Ltgmax分别是尾矿品位目标范围的上下限. 由给矿流量动力学模型可知,给矿流量过程为一阶线性过程,可以通过PI控制器实现稳定控制,由泥浆高度动力学模型可知,泥浆高度过程是以给矿流量为可测扰动的一阶线性过程,可以通过前馈与PI控制器实现控制,本文假设浮选过程的底层控制是稳定的,给矿流量与泥浆高度可以稳定地跟踪设定值. 由动力学模型式(3)~(5)可知,浮选过程的矿物过程是一个强非线性强耦合,且参数存在随机变化的过程,因此,本文将矿物过程中的高阶非线性与参数随机变化等因素用未建模动态表示,转化为如式(8)所示的含有线性多变量与未建模动态的模型,针对被控对象的近似线性模式设计反馈PID解耦控制器,利用未建模动态前一拍可测的特点,设计的反馈PID解耦控制器,设计数据驱动的一步最优未建模动态补偿PID解耦控制器,控制框图如图2所示.该控制器包括矿物品位控制器驱动模型、PID控制器、反馈解耦控制器、未建模动态补偿器.设定值为目标区间的中值,r*1=(Lcgmax+Lcgmin)/2,r*2=(Ltgmax+Ltgmin)/2. 图2 数据驱动一步最优未建模动态补偿PID解耦控制结构图Fig.2 Structure diagram of data driven one-step optimal unmodeled dynamic compensation PID decoupling control 由式(8)可得,T−1时刻的未建模动态v(T−1)为 由于v(T−1)可以由式(12)获得,采用如图2所示的数据驱动一步最优未建模动态补偿的PID解耦控制结构对v(T−1)进行动态补偿的PID解耦控制律,即 上式可化为如下形式: 其中,e(T)=r∗(T)− r(T)为设定值与输出之间的误差,KP,KI,KD为对角常数矩阵,分别表示PID控制器的比例、积分和微分系数矩阵.,构成数据驱动一步最优未建模动态补偿的PID解耦控制器,为关于z−1的多项式矩阵,为关于z−1的对角多项式矩阵,其中G(z−1)=(1−z−1)KP+KI+(1−2z−1+z−2)KD,H(z−1)=diag{1−z−1,1−z−1},H¯(z−1)为关于z−1的对角为零的多项式矩阵. 其中,∆v(T)=v(T)− v(T−1)为未建模动态的变化,为关于z−1的对角多项式矩阵,为关于z−1的对角为零的多项式矩阵,适当选择G(z−1)可以实现输出r(T)对r∗(T)的跟踪;适当选择可以尽可能地消除耦合项对闭环系统的影响;适当选择可以尽可能地消除未建模动态对闭环系统的影响. 为了求取控制律(14),引入如下性能指标. 其中,P(z−1),Q(z−1),R(z−1),K(z−1)为关于z−1的对角多项式矩阵,S(z−1)为关于z−1的对角为零的多项式矩阵. 引入广义输出ϕ(T+1)为 定义广义理想输出ϕ∗(T+1)为 广义输出误差e∗(T+1) 为 引入如下Diophantine方程 由Diophantine方程可知,使J最小的带有未建模动态补偿的一步最优控制律为 将控制律(21)代入被控对象(8),可得 同时可得 对比控制律(21)与(14),引入对角常数矩阵 Π =diag{Π1,Π2}, Λ =diag{Λ1,Λ2}, Γ =diag{Γ1,Γ2},同时,定义,. 选择加权矩阵Q(z−1),S(z−1),K(z−1)为 通过选择对角常数矩阵Π=diag{Π1,Π2},使得|z|>1时,下式成立. 则系统是稳定的[19],对比式(21),(23)和(24),可得 由定义(24)可知,控制律(14)满足如下要求: 即实现了消除稳态误差、静态解耦与未建模动态的补偿. 为了证明本文提出的数据驱动一步最优未建模动态补偿的PID解耦控制方法可以使闭环系统具有稳定性和收敛性,引入引理1. 引理1.当控制器(14)作用于被控对象(8)时,被控对象的输入输出方程为 且有 显然,被控对象的输入输出方程(28)与输入输出方程(23)等价,用左乘控制器(13),代入被控对象(8),再利用伪交换矩阵,整理可得到式(29),利用文献[20−22]的方法,可以证明式(30). 假设1.当未建模动态v(T)有界,且T→∞时,v(∞)为常数. 定理 1.在假设条件下.被控对象由式(8)表示,采用控制律(14),闭环系统的输入输出信号一致有界(Bounded input bounded output,(BIBO)稳定),即 并且被控对象的输出r(T)与参考输入r∗(T) 之间的稳态误差小于预先设定值ε,即 证明.因为未建模动态v(T)有界,所以未建模动态的变化∆v(T)=v(T)− v(T−1)有界.由式 (24)和式(30)可知,输入输出闭环方程是稳定的,r∗(T)与∆v(T)有界.则有 由v(T)与r∗(T)的有界性,则存在正常数d1,···,d4.采用文献[20−22]类似方法,可以证明 即满足闭环系统的输入输出信号一致有界(BIBO稳定). 由式(22),(24)~(27)可知,当T→∞,矿物品位稳态跟踪误差为 当T→∞时,v(∞)为常数,即 则矿物品位稳态跟踪误差为 为了验证矿物品位数据驱动一步最优未建模动态补偿的PID解耦控制方法的有效性,进行如下对比仿真实验. 针对矿物品位过程(3)~(5),选择参数如下:物料交互速率系数为 浮选槽底面积与高度为 给矿矿浆的品位分别为 矿物过程的平衡点为 采样周期为To=30 min,得到如下模型: 对比仿真实验中控制器参数设置如下: 1)PID解耦控制算法参数设置 权重矩阵P(z−1),Q(z−1),R(z−1),K(z−1)选择如下,使其满足式(24). 求解Diophantine方程,可得 2)模型预测控制算法中性能指标 算法中预测步长为Np=5步,加权矩阵Q为单位矩阵,最优化问题求解使用MATLAB中的quadprog函数. 仿真实验中设定值目标区间为 则选择设定值为r∗=[17.15,0.475]T. 针对文献[15]中线性化之后的矿物品位线性模型,使用本文的PID解耦控制算法与模型预测控制(Model predictive control,MPC)算法进行对比仿真实验,结果如图3~7所示. 从仿真结果可以看出,当被控对象为线性模型时,本文所提方法与文献[15]中的模型预测控制方法都可以控制改变给矿流量与液位高度,使矿物品位跟踪目标设定值,其中模型预测控制方法的响应速度更快,但是模型预测控制依赖于状态反馈数据,实际情况下,矿物过程的状态是难以在线测量得到的,而本文的方法只需要输出数据实现反馈控制. 图3 线性模型下PID解耦控制的矿物品位跟踪曲线Fig.3 Ore grade tracking curve with PID decoupling control under linear model 图4 线性模型下PID解耦控制的控制输入Fig.4 Control input curve with PID decoupling control under linear model 图5 线性模型下模型预测控制控制的矿物品位跟踪曲线Fig.5 Ore grade tracking curve with MPC under linear model 图6 线性模型下模型预测控制的控制输入Fig.6 Control input curve with MPC under linear model 图7 参数扰动曲线Fig.7 Parameter disturbance curve 为了验证本文方法的实际效果,使用文献[15]中的非线性对象进行仿真实验,即浮选过程的模型(3),使用本文的数据驱动一步最优未建模动态补偿的PID解耦控制算法与模型预测控制(Model predictive control,MPC)算法进行对比仿真实验,同时,考虑存在原矿品位参数ga的随机的扰动,参数扰动曲线如图8~12所示. 为了评价本文的控制效果,引入绝对误差积分(Integral absolute error,IAE)与误差均方差(Mean square error,MSE)[23−26]来评价控制效果, 图8 非线性模型下数据驱动一步最优未建模动态补偿的PID解耦控制的矿物品位跟踪曲线Fig.8 Ore grade tracking curve with data driven one step optimal unmolded dynamic compensation PID decoupling control under nonlinear model 图9 非线性模型下数据驱动一步最优未建模动态补偿的PID解耦控制的控制输入Fig.9 Control input curve with data driven one step optimal unmolded dynamic compensation PID decoupling control under nonlinear model 图10 未建模动态的值Fig.10 Value of unmolded dynamic 图11 非线性模型下模型预测控制的矿物品位跟踪曲线Fig.11 Ore grade tracking curve with MPC under nonlinear model 图12 非线性模型下模型预测控制的控制输入Fig.12 Control input curve with MPC under nonlinear model 公式为 评价指标如表2所示. 表2 对比实验评价指标Table 2 Performance index of comparison experiment 从仿真结果可以看出,当被控对象为非线性模型时,本文所提方法可以控制改变给矿流量与液位高度,使矿物品位跟踪目标设定值.文献[15]中的模型预测控制方法无法根据反馈数据调整控制输入,使矿物品位跟踪目标设定值.同时,被控输出与目标值存在一定的余差,本文提出方法的评价性能指标优于文献[15]中的模型预测控制方法. 本文提出的浮选过程数据驱动的一步最优未建模动态补偿PID解耦控制方法,由矿物品位控制器驱动模型、PID控制器、反馈解耦控制器、未建模动态补偿器组成,实现了消除稳态误差、静态解耦与未建模动态的补偿,单浮选槽为对象的仿真实验结果表明了该方法的有效性.

2 运行反馈解耦控制器设计

2.1 浮选过程运行控制策略

2.2 数据驱动的一步最优未建模动态补偿的矿物品位PID解耦控制算法

3 控制性能分析

4 仿真实验

4.1 仿真实验参数选择

4.2 基于线性模型的仿真对比实验

4.3 基于非线性模型的仿真对比实验

5 结论