基于抽采半径考察的回采工作面瓦斯预抽钻孔优化设计

樊正兴

(中煤科工集团重庆研究院有限公司,重庆 400037)

高瓦斯回采工作面通常在其工作面巷道掘进过程中便开始向回采工作面侧施工预抽钻孔并进行预抽。高瓦斯回采工作面瓦斯预抽的目的是为了在工作面回采前将煤层瓦斯含量降到安全范围内,通常以瓦斯预抽率是否满足抽采达标要求[1,2]为准。基于瓦斯抽采达标对瓦斯预抽率要求的预抽钻孔抽采半径考察,可以考察得出工作面预抽钻孔不同预抽时间的有效抽采半径[3-5]。将高瓦斯长推进距离回采工作面按其瓦斯预抽钻孔预抽时间[6、7]长短的不同,划分为若干个区块,每个区块瓦斯预抽钻孔根据其有效抽采半径设计钻孔间距,预抽时间长的区块钻孔间距较大,预抽时间短的区块钻孔间距较小,这样可以使回采工作面在实现瓦斯抽采达标的同时,最大限度的减少钻孔工程量,获得最佳经济效益。

1 矿井概况

常村煤矿原设计生产能力4.00Mt/a,现核准生产能力7.00Mt/a,开采3号煤层。3号煤层厚度为4.84~7.32m,平均6.05m,倾角为3°~6°,为稳定型全区可采煤层。3号煤层瓦斯含量2.81~15.01m3/t,煤层透气性系数0.0605~0.1209m2/(MPa2·d),煤层瓦斯含量高,抽采难度较大。矿井采用走向长壁采煤法开采,生产方式为综采放顶煤,顶板管理方法为全面垮落法管理顶板。矿井年产量大,开采煤层瓦斯含量高,为高瓦斯矿井。

2311回采工作面位于矿井深部水平23采区,设计走向长度为2444m,倾向长305m。按矿井平均煤巷掘进速度200m/月计算,预计2311工作面巷道掘进时间为1a,回采时间至少需要1a。

2 瓦斯预抽钻孔抽采半径考察

根据该矿井3号煤层开采的实际情况,结合其他矿井类似条件下瓦斯抽采半径考察的经验,本次瓦斯抽采半径考察采用瓦斯储量法[8]。瓦斯储量法[9]是在煤层瓦斯含量测定基础上,根据抽采时间,测定出钻孔瓦斯抽采能力,通过计算分析瓦斯含量、抽采时间和钻孔瓦斯抽采能力之间的关系,确定出钻孔的有效抽采半径。不同的抽采时间及不同的瓦斯含量目标值需要的抽采半径不同,矿井可根据回采工作面预抽采时间、瓦斯含量目标值选取抽采半径。

2.1 考察地点及钻孔布置

考察地点选在2311运输巷,巷道所在区域不受其他回采工作面采动影响。与本巷道原瓦斯抽采钻孔相距50m开始施工抽采半径考察钻孔,采用单独汇流管接入抽采系统,并在每个考察钻孔的孔口安装孔板流量计,独立测定瓦斯抽采参数。

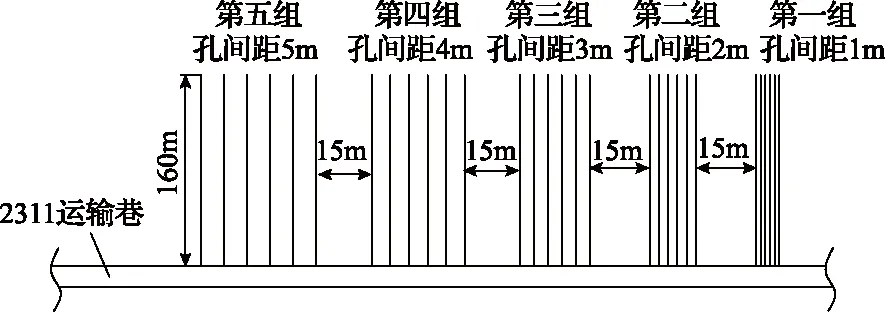

考察钻孔布置的参数为:试验钻孔一共5组,每组6个钻孔,每组钻孔的间距各为1m、2m、3m、4m及5m,每组钻孔间隔15m,钻孔直径Φ94mm,设计钻孔深度160m。钻孔抽放管采用PVC管,连接到抽放主管路上,每个钻孔安装一个孔板流量计,每组钻孔并联在一个汇流管上,分别记录每个考察钻孔的瓦斯抽采参数,抽放钻孔布置如图1所示。在施工抽采钻孔过程中采用直接法测定煤层瓦斯含量,即井下直接取煤样通过计算得出煤层的瓦斯含量,每组钻孔测1个值。钻孔竣工参数及瓦斯含量测定结果见表1。

图1 考察钻孔布置示意图

组号孔号夹角/(°)倾角/(°)孔深/m钻孔间距/m瓦斯含量/(m3·t-1)第一组1#101116012#101116013#101116014#101116015#101116016#101112017.47第二组1#101116022#101116023#101116024#101116025#101216026#101116027.43第三组1#101116032#101012433#101116034#101116035#101013036#101016037.50第四组1#101116042#101116043#101116044#101012045#101116046#101116047.47第五组1#101016052#101115853#101116054#101016055#101116056#101116057.43

2.2 钻孔施工及封孔

钻孔施工严格按设计钻孔参数进行,并保证钻孔平直、孔形完整、钻孔深度达到设计深度的80%以上。在钻孔施工中,详细记录钻孔参数以及钻孔开孔时间、终孔时间、终孔深度等。

抽采钻孔施工完毕后及时封孔,同时接入抽采系统进行抽采。抽采钻孔封孔材料采用水泥浆,封孔深度为20m。

2.3 抽采数据监测

考察孔封孔后及时接抽,采用孔板流量计对单个钻孔瓦斯抽采参数进行监测的方式,对钻孔瓦斯抽采规律进行考察。前期每天记录每组钻孔汇流管的抽采参数,中后期记录变为一周一次。

2.4 不同间距抽采钻孔的瓦斯抽采规律分析

根据前人大量研究,钻孔瓦斯抽采量qct与钻孔的抽采时间t很好的符合负指数函数关系式[10],如下:

qct=qc0e-βt

(1)

式中,qct为抽采时间t下每100m钻孔平均瓦斯抽采量,m3/(min·hm);qc0为100m钻孔初始瓦斯抽采量,m3/(min·hm);β为钻孔瓦斯抽采量衰减系数,d-1;t为钻孔的瓦斯抽采时间,d。

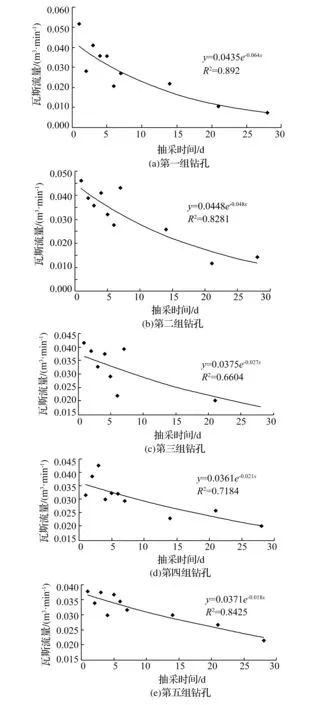

为了考察钻孔预抽瓦斯效果,对表征钻孔瓦斯抽采量随时间变化规律的特征参数:钻孔初始瓦斯抽采量(qc0)和瓦斯抽采量衰减系数(β)进行了测定。为保证测定结果的准确性和代表性,采用了按钻孔间距分组测定方法。测定时,根据每天各组钻孔中中间两个钻孔的抽采瓦斯流量、浓度、抽采时间、钻孔长度,换算成每100m钻孔平均瓦斯抽采纯量(qct),并结合钻孔抽采时间(t)形成测定数组(t,qct)。qc0和β值可根据(t,qct)数组按式(1)回归分析求得。

工作面瓦斯预抽钻孔抽采时,各钻孔之间的瓦斯流场为有限源瓦斯流场,随着时间的推移,钻孔相互之间会相互影响。为真实地模拟其实际情况,采用在原始煤体中施工数组不同间距的瓦斯抽采钻孔,并对每组抽采钻孔中间2个钻孔的瓦斯相关参数进行考察,取平均值。在本次分组抽放钻孔中,每组钻孔数为6个,每组最中间的2个钻孔流场与实际抽采中瓦斯流场最为接近,这2个钻孔的平均瓦斯抽采参数能很好的代表在这种间距下的瓦斯流量随时间关系,对观测的每组钻孔中中间2个钻孔的平均瓦斯流量与时间进行拟合,如图2所示。

图2 百米钻孔平均瓦斯流量与抽采时间曲线

对每组钻孔瓦斯流量与抽采时间拟合所得的指数关系式进行积分,可以得到任意时间t天内各组钻孔瓦斯抽放总量Qct:

式中,Qct为时间t天内钻孔瓦斯抽放总量,m3。

根据式(2)可以计算得到各组钻孔不同抽采时间的平均百米钻孔瓦斯抽采总量。

2.5 不同间距钻孔瓦斯预抽率与时间的关系

瓦斯预抽率是衡量钻孔预抽煤层瓦斯效果的主要指标,它是指在一定抽放时间下某一范围内钻孔瓦斯抽出量与该范围内煤层瓦斯储量之比,用式(3)计算:

式中,η为钻孔瓦斯预抽率,%;Q抽为t时间内钻孔抽出纯瓦斯量,m3,取Q抽=Qct;L为钻孔控制范围,取钻孔布置间距(1m、2m、3m、4m、5m);l为百米抽放钻孔长度,其值取100m;M0为平均煤厚,m;r为煤的密度,g/cm3;W0为煤层原始瓦斯含量,m3/t。

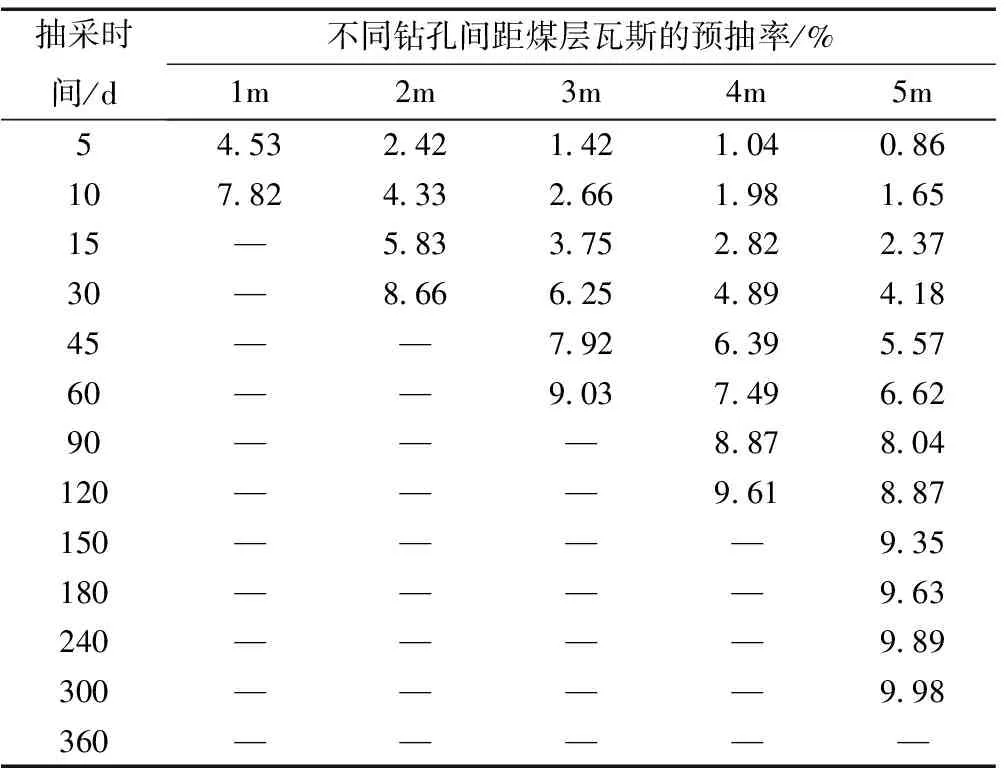

根据式(3)计算得到各组钻孔在控制范围内不同预抽时间下的瓦斯预抽率,计算结果见表2。

表2 不同预抽时间下每组钻孔的预抽率

2.6 目标预抽率确定

该矿井回采工作面设计产量为8001~10000t/d,且瓦斯涌出量主要来自开采层采煤工作面前方20m范围内。根据《煤矿瓦斯抽采达标暂行规定》规定,煤层可解析瓦斯含量需降至4.5m3/t以下。3号煤层残存瓦斯含量为2.27m3/t,因此3号煤层瓦斯含量降至6.77m3/t时可实现抽采达标。在23采区煤层瓦斯含量为7.45m3/t左右的区域,通过煤层瓦斯预抽,煤层瓦斯含量从7.45m3/t降低至6.77m3/t,可实现抽采达标。因此,本次抽采半径考察地点的3号煤层瓦斯目标预抽率为9.13%,从安全角度考虑取10%。

2.7 有效抽采半径确定

根据前面分析得到不同间距钻孔不同抽采时间的瓦斯预抽率和3号煤层瓦斯目标预抽率η,可以计算出不同钻孔间距条件下,达到煤层瓦斯目标预抽率η需要的抽采时间,其结果见表3。

从表3可以看出,该矿3号煤层在煤层瓦斯含量为7.45m3/t左右的区域,抽采15d的有效抽采半径为0.5m(钻孔间距1m),抽采45d的有效抽采半径为1m(钻孔间距2m),抽采90d的有效抽采半径为1.5m(钻孔间距3m),抽采150d的有效抽采半径为2m(钻孔间距4m),抽采360d的有效抽采半径为2.5m(钻孔间距5m)。

表3 不同钻孔间距瓦斯预抽率与抽采时间关系表

注:“—”表示超出目标抽采率η的范围。

3 回采工作面瓦斯预抽钻孔优化设计

常村煤矿高瓦斯长推进距离回采工作面采用“单U+高抽巷”布置,即工作面布置有运输巷、轨道巷和高抽巷。工作面两巷为全煤巷道,同时掘进,在掘进工作面后方紧接着向工作面方向施工顺层瓦斯预抽钻孔,对回采工作面瓦斯进行预抽。巷道掘进速度平均约为200m/月,工作面安装准备时间约为1月,工作面回采时每天推进6m。工作面安装准备完毕后,待最后施工的瓦斯预抽钻孔预抽时间达到45d开始回采。

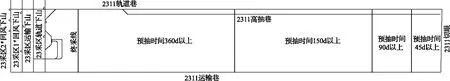

根据前面考察得出的不同预抽时间瓦斯预抽钻孔的有效抽采半径,并结合2311回采工作面巷道掘进时间、工作面安装准备时间以及工作面回采时间,将2311回采工作面按从瓦斯预抽钻孔开始抽采至工作面回采至预抽钻孔的抽采时间划分为几个区块,如图3所示。

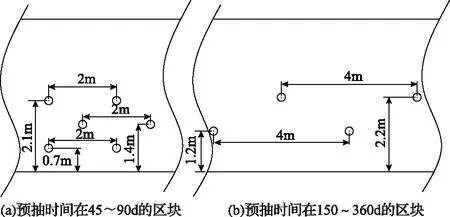

根据抽采半径考察结果,设计预抽时间在45d以上的区块,钻孔间距按2m布置;预抽时间在90d以上的区块,钻孔间距按3m布置;预抽时间在150d以上的区块,钻孔间距按4m布置;预抽时间在360d以上的区块,钻孔间距按5m布置。预抽钻孔垂直巷道施工,钻孔倾角为“煤层倾角+1.5°,钻孔长160m,钻孔直径Φ94mm。不同区块的钻孔布置如图4所示。

图3 回采工作面不同区块瓦斯预抽钻孔的预抽时间

图4 不同区块的钻孔布置示意图

4 现场应用及效果分析

常村煤矿2311回采工作面于2015年10月开始掘进工作面两巷,巷道掘进过程中,紧随掘进工作面开始向工作面方向按上述设计施工顺层瓦斯预抽钻孔。2016年12月,工作面设备安装完毕,并且该工作面最后施工的钻孔预抽时间也已超过45d,对工作面前方瓦斯预抽钻孔间距为2m的区域进行瓦斯抽采达标评价,已实现瓦斯抽采达标,工作面开始回采。工作面回采完钻孔间距为2m的区块后,对钻孔间距为3m的区块进行抽采达标评价,实现抽采达标后,继续回采钻孔间距为3m的区块。其他区块也同样先进行瓦斯抽采达标评价,评价合格后开始回采。该工作面于2018年3月开采完毕,未发生一起瓦斯超限事故,实现了高瓦斯长推进距离回采工作面的安全、高效生产。

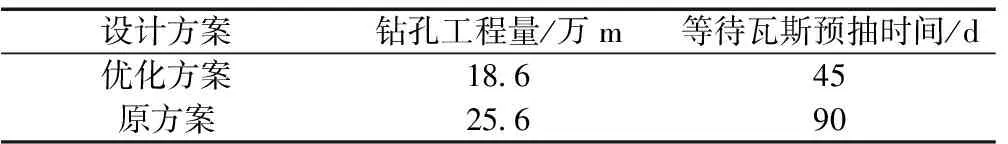

2311回采工作面采用优化的瓦斯预抽钻孔设计与采用原钻孔间距全为3m、预抽时间为3个月的抽采方式,技术经济效益对比见表4。

从表4可以看出,采用优化的钻孔设计比原设计钻孔工程量要减少约7万m,节约工作面瓦斯预抽时间约15d。此外,开采期间,采用优化的钻孔设计工作面前方各区块煤体均能实现抽采达标,没有影响工作面的正常安全回采。因此,高瓦斯长推进距离回采工作面采用优化的钻孔设计,取得了良好的技术经济效益。

表4 优化设计与原设计技术经济效益对比

5 结 语

为了解决高瓦斯长推进距离回采工作面各区域瓦斯预抽时间极不均衡的问题,提出了基于抽采半径考察的回采工作面瓦斯预抽钻孔优化设计方案:通过考察,得出工作面预抽钻孔不同预抽时间的有效抽采半径,将高瓦斯长推进距离回采工作面按瓦斯预抽时间长短的不同划分为若干个区块,每个区块瓦斯预抽钻孔根据其有效抽采半径设计钻孔间距,预抽时间长的区块钻孔间距较大,预抽时间短的区块钻孔间距较小,实现瓦斯抽采达标的同时最大限度的减少钻孔工程量。