非均质砂岩油藏分层化学防砂技术

汪庐山 梁伟 王勇 李鹏 赵益忠

中国石油化工股份有限公司胜利油田分公司石油工程技术研究院

胜利临盘油田非均质油藏井段长、小层多且薄,平均小层厚度1~3 m,渗透率10~800 mD,渗透率差异大,非均质性强,同口井渗透率级差可达5~8倍且油水层间互、油水关系复杂。笼统化学防砂难以实现各小层均匀改造的效果,防砂有效期仅为198 d,并且开井前3个月产量平均下降70%以上,造成低液井逐渐增多。胜利油田整体化学防砂平均有效期387 d,如何进一步提高防砂成功率及延长有效期是提高非均质疏松砂岩油藏化学防砂技术应用效果的关键。因此,研发出了高强高渗耐油控砂剂、低温高强度AB砂和防蠕动选择性分层化学防砂工艺管柱,以期实现各井段均匀化学防砂,确保每个开发小层实现均匀固结,延长多井段井防砂有效期[1-2],提高化学防砂技术对非均质疏松砂岩油藏的适应性。

1 高强高渗耐油控砂剂

在环氧树脂主链接枝亲油、亲水基团合成了耐油控砂剂主剂[3-5],并添加了固化剂等助剂,形成了耐油控砂剂基本配方:细粉石英砂、活性固砂剂、γ-缩水甘油醚氧丙基三甲氧基硅烷、改性胺类固化剂、软化剂质量比为 100∶10∶8∶10∶15。

1.1 原油含量对控砂剂固结效果影响

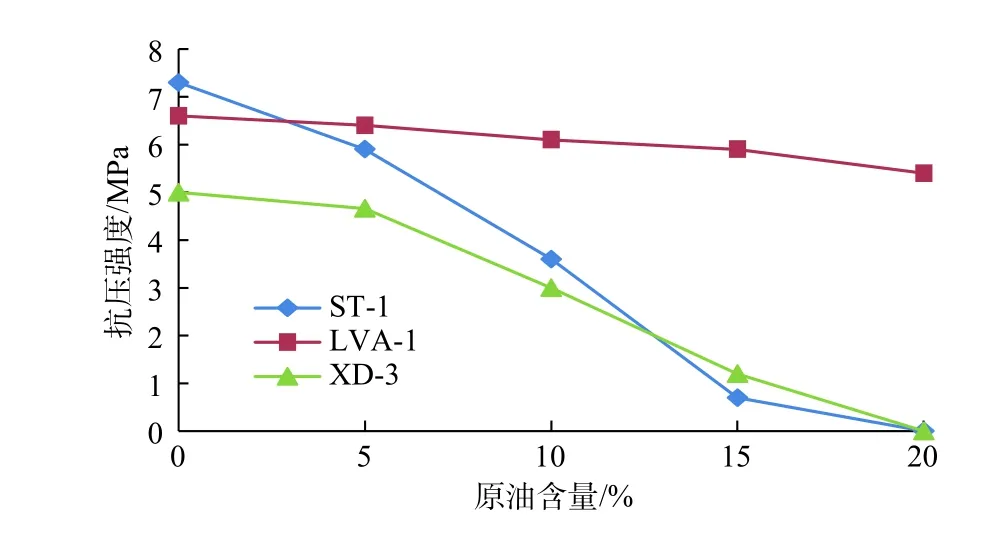

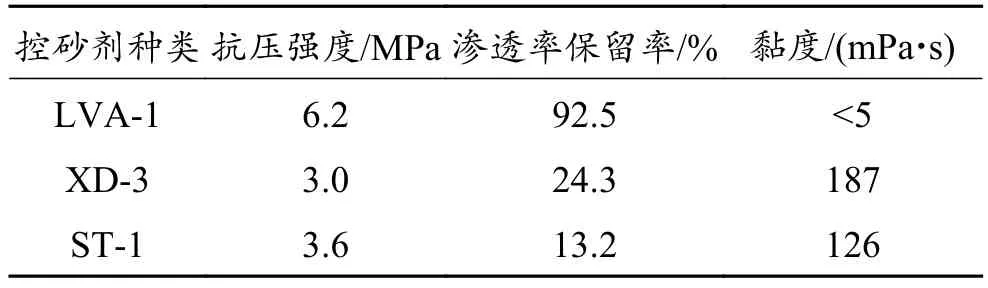

将石英砂(0.4~0.8 mm)与含油污水混合后,加入控砂剂体系,固结后测定了固结体抗压强度,考察了原油对固结强度影响,如图1所示。ST-1为不饱和树脂、XD-3为呋喃树脂、LVA-1为改性环氧树脂。

图1 原油含量对抗压强度的影响Fig.1 Effect of crude oil content on compressive strength

从图1可知,随地层砂表面原油含量增加,原油阻碍了控砂剂在砂粒表面吸附,导致固结体抗压强度显著降低。原油含量超过10%,ST-1、XD-3控砂剂抗压强度4 MPa以下,耐油控砂剂LVA-1受原油含量影响很小,固结强度6.2 MPa,且渗透率保留率92.5%、黏度小于5 mPa·s。见表1。

表1 控砂剂固结性能评价结果Table 1 Evaluation results on consolidation performance of sand control agent

1.2 井底温度对耐油控砂剂固化强度的影响

温度对环氧树脂的固化有很大影响。温度不同,固化后树脂性质也不同。为此,对不同地层温度下树脂固化强度进行了测定,标定固化时间为48 h,该控砂剂最佳适应温度45~150 ℃之间,如图2所示。

图2 固结温度对抗压强度的影响Fig.2 Effect of consolidation temperature on compressive strength

2 低温高强度AB砂

将砂分为A、B两组,分别采用液态环氧树脂以及液态固化剂涂覆,再用水溶性高分子材料作分散剂、成膜剂,使其成为表观固态的涂覆砂[6],解决了常规覆膜砂在低温井固结强度低的问题(见图3)。

图3 低温高强度AB砂结构示意图Fig.3 Schematic structure of low-temperature and high-strength AB sand

室内评价或现场应用时,A砂和B砂现配现用,配好后按质量比1∶1将A砂、B砂混合均匀即可。表2是AB砂低温固结强度,井温40 ℃时,抗压强度可达6.99 MPa。

表2 低温高强度AB砂低温固结强度Table 2 Low-temperature consolidation strength of lowtemperature and high-strength AB sand

3 防蠕动可选择分层化学防砂管柱

非均质油藏分层化学防砂注入工艺有2种,一种是逐层上返工艺,另一种是由水力锚、分层封隔器及喷砂器组成[7],但现场施工中易出现水力锚解卡难导致大修、各层喷砂器不能按设计次序顺利打开、大排量井筒洗井难、起管柱时起一根喷一根不利于作业与环境保护等问题。因此,对锚定机构、喷砂器、大排量反洗井及安全起出等进行了改进,设计了防蠕动差异化分层化学防砂注入管柱。

化学防砂分层注入管柱如图4所示。主要由旋转泄油器、防蠕动封隔器、层间分层封隔器、各级喷砂器及沉砂单流阀等工具组成。管柱特点是以防蠕动封隔器代替卡瓦实现分层封隔、充填工具与封隔器一体化、全井大排量反洗井。

施工时由下至上投球依次完成各小层防砂施工。同时可根据层间差异,一趟管柱可完成挤注固砂剂、石英砂或覆膜砂施工要求。目前已形成2种规格的分层化学防砂注入管柱,可满足套管外径177.8 mm、139.7 mm的油井分3~4层化学防砂施工,施工最大排量2~3 m3/min。

图4 防蠕动差异化分层化学防砂管柱Fig.4 Anticreep differential separate-layer chemical sand control string

4 现场应用效果

截至2018年底,已在胜利油田孤岛、临盘等采油厂应用49井次,施工后油井单井日产液量由17.1 t升至21 t,日产油量由2.2 t升至3.4 t,防砂有效期平均达720 d。

4.1 实例1

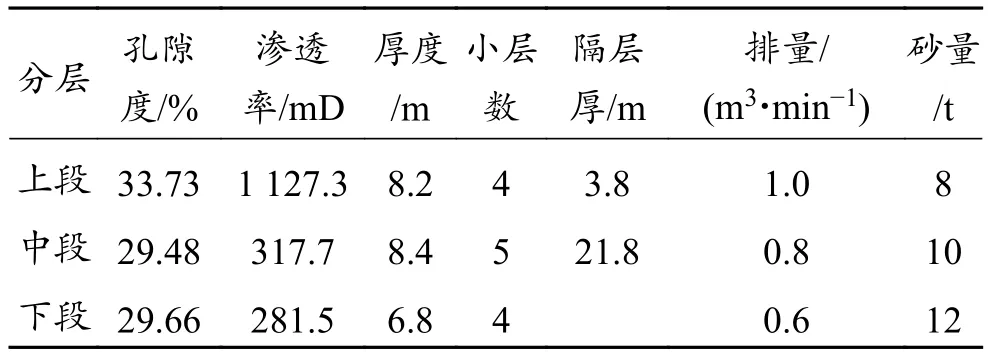

临盘P2-X514井位于盘2沙三下区块,为高泥质、细粉砂、常规稠油油藏。该井共13个小层,跨度大(87 m)、非均质性强(最大渗透率级差16倍),先期笼统防砂后日产油2.5 t,日产液20.2 t,地层出砂严重,无法满足日常生产需求。为继续有效开采,决定采用分层化学防砂技术,实现各层均匀固结防砂,满足提液开发需求。P2-X514井分层分段情况及施工参数见表3。

表3 P2-X514井基本情况和施工参数Table 3 Basic situation and construction parameters of Well P2-X514

该井于2015年11月进行分层固砂剂防砂施工,施工时用光油管尾带防蠕动可选择分三层化学防砂管柱下入目的层,坐封封隔器,打开下段充填通道,正挤高强高渗耐油控砂剂8 t,排量0.6 m3/min,关井扩散压力,待压力扩散完后从井口投小钢球,打开中段充填通道,正挤高强高渗耐油控砂剂10 t,排量0.8 m3/min,关井扩散压力,待压力扩散完后从井口投大一级钢球,打开上段充填通道,正挤高强高渗耐油控砂剂8 t,排量1.0 m3/min,关井扩散压力,待压力扩散完成后起出防砂管柱,施工结束。该井投产初期日产液32.4 t,日产油12.5 t,目前有效生产时间1 224.6 d,平均日产液26.7 t,日产油5.9 t,井口化验含砂量小于0.01%,而同区块其他生产井平均日产液15.0 t,平均日产油2.6 t,生产效果有显著改善。

4.2 实例2

孤岛油田中一区馆3-6单元属于二类注聚单元,经过7年聚合物驱开发,于2010年7月转入后续水驱开发。该单元水井出砂、出聚严重,部分井砂堵原井管柱数十米,储层纵、横向非均质性严重,转水驱后随着流动系数上升,阻力系数降低,采用多级段光油管注水方式在转水驱开发后加剧层间矛盾的激化,注入水沿高渗带突破形成指进,导致油井含水快速上升,产量递减幅度加大。针对该区块层多、层段长特点,应用了防蠕动可选择分层化学防砂管柱+高强高渗耐油控砂剂、防蠕动可选择分层化学防砂管柱+低温高强度AB砂等分层防砂工艺,截至目前,在该区块完成10口水井施工,投产后层段合格率由35.1%提高到94.1%,井口化验含砂量小于0.01%,得到了理想的防砂配注效果,对孤岛中一区注聚区提液起到了至关重要的作用。

注意事项:应用高强高渗耐油控砂剂要求隔层厚度大于2 m;应用低温高强度AB砂要求隔层厚度大于10 m。

5 结论

(1)研发了适应45~150 ℃高强高渗耐油控砂剂体系,原油含量10%时固结强度6.2 MPa,渗透率保留率92.5%,黏度小于5 mPa·s,对储层渗流能力伤害小。

(2)研制的低温高强度AB砂40 ℃时固结强度可达7 MPa,解决了胜利油田开发后期井底温度低、常规覆膜砂固结强度小、不能满足防砂生产需要的问题。

(3)设计的分层化学防砂管柱具有防蠕动、可大排量反洗井、一趟管柱可选择性注入控砂剂或覆膜砂的特点,解决了非均质油藏笼统化学防砂有效期短,常规分层化学防砂管柱工序多、可靠性差难题。