航空发动机试车半物理仿真技术

李克新 常诚 孙祯然 武殿梁 李梦洁

摘要 本文对航空发动机试车过程的半物理仿真问题进行了研究,提出基于某型发动机设计模型和大型CAVE环境的试车半物理仿真方发,解决了发动机及子系统性能计算模型构建、异地分布式半物理仿真系统体系架构设计、CAVE环境中的基于发动机3D模型的试车数据实时可视化等关键问题,为正在研制的某型发动机试车半物理仿真系统奠定了理论和方法基础。

【关键词】航空发动机 发动机试车 半物理仿真 数据实时可视化 虚拟现实

航空发动机属于技术含量极高的复杂产品,研制周期长且代价高昂,因此研制过程广泛使用各类仿真技术,近年来发动机试车也开始应用仿真技术。

随着计算机技术的快速发展,仿真技术也得到了长足的发展。早期仿真主要是依托数学模型的计算仿真,结果数据处理较为繁琐,通常是事后进行专门的结果数据分析,这种仿真方式不适合人在回路类型的仿真。三维建模与虚拟现实技术的发展为仿真提供了新手段,3D几何模型可将仿真对象的形状/结构直观地表达出来,仿真结果除了可以使用2D表达方式以外,还可以仿真对象的行为方式直接表达,如发动机喷口收/扩动作、各类阀门的开关动作等。而3D数据可视化技术、特别是矢量场、标量场可视化技术则可以表达更为复杂的瞬态3D场数据,将它们与3D几何模型结合即可将仿真对象的各种行为形象地表现出来。

航空发动机研制过程中需要对发动机进行试车,试车的风险和难度都非常的高,同时也要求试车操作人员能够熟练操作,若操作失误或未及时处理突发事件则可能引起重大事故。培养试车人员需要时间和成本,甚至存在一定风险。目前航空发动机的功能与性能仿真已经大量应用,并具有一定的成熟度,国内西北工业大学、南京航空航天大学、北京航空航天大学、上海交通大学、空军工程大学等单位都对航空发动机虚拟仿真、半物理仿真有较长时间的研究,并在一些航空发动机本体仿真、控制系统的研发中得到应用。

航空发动机试车仿真和本体仿真的不同之处在于,试车属于人在回路仿真,仿真主要是为了培训和考核试车人员,不仅要求仿真过程响应快速、计算准确,而且人的操作过也需要进行高相似度仿真。国内航空发动机试车仿真方面的研究较少,西安航空学院在2014年建立了国内首个“某军用航空发动机半物理仿真装置”,其发动机半物理仿真装置软件系统,使用了基于具有某军用发动机的大量整机试验测量数据建立的试验模型,虚拟技术应用较少。目前国外已有较多的研究,并开始投入使用。

1 航空发动机设计模型及其试车半物理仿真系统

1.1 航空发动机设计模型

航空发动机的性能指标包含温度、流量、压力、振动、频率等多种物理量,涉及到的试车参数有近千个。这些物理量之间存在耦合关系,而物理量之间均与时间相关,通过时间将物理量关联起来。一般的仿真性能计算往往只考虑某些状态或少数物理量之间的耦合,极少将发动机控制系统考虑在内。

本研究仿真试车台上使用的某航空发动机数学模型包含了控制系统模型和发动机性能模型,包含多物理量的耦合计算,因此基于该设计模型可构建闭环的仿真环境,对发动机各种工况下的工作过程进行仿真。此外,该模型可支持故障植入,实现对故障过程的仿真以及对操作者故障处理技能的培训。

1.2 航空发动机试车半物理仿真系统

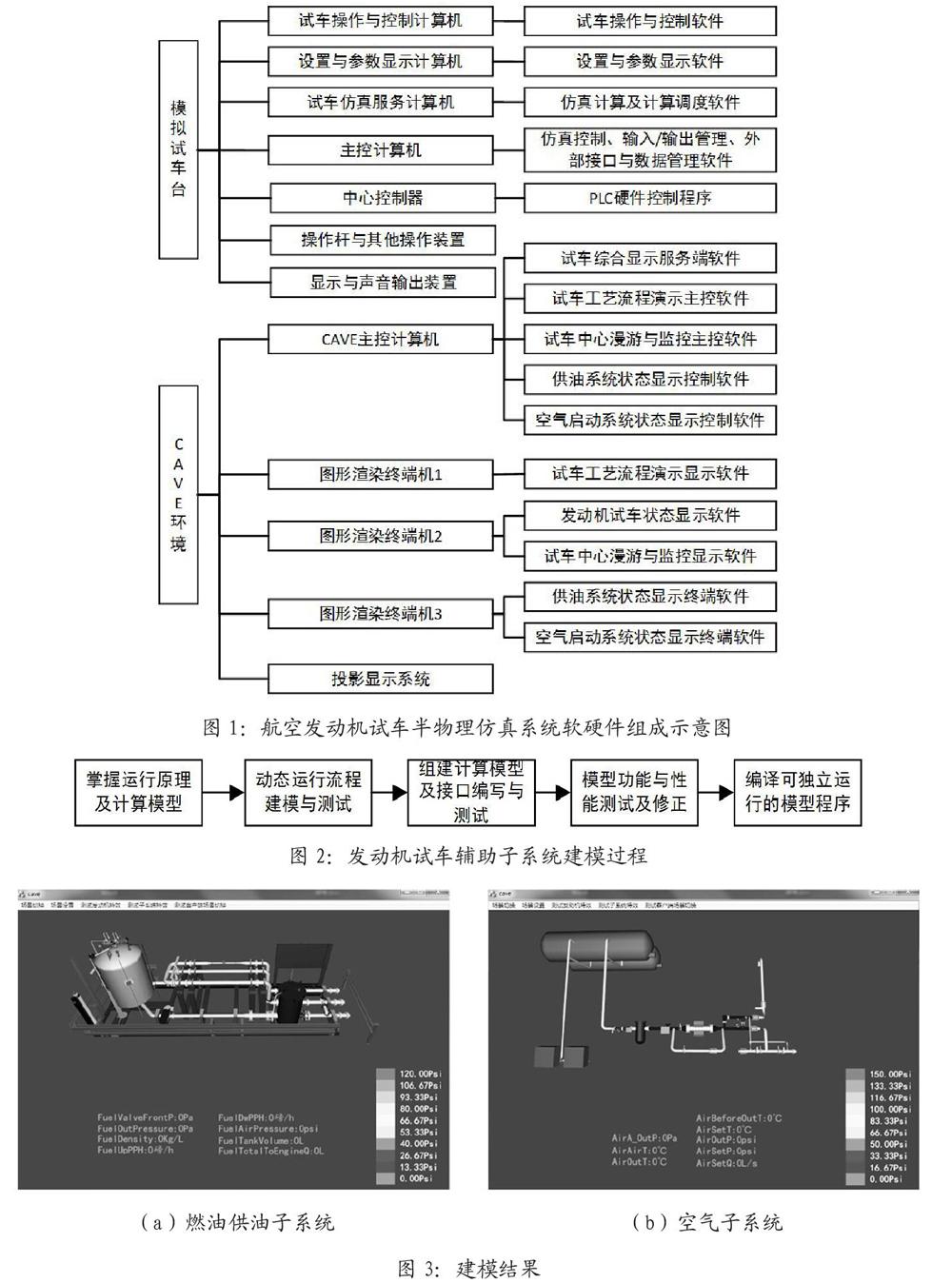

航空发动机试车半物理仿真系统由软件和硬件两部分组成,在现有的发动机数学模型基础上,开发试车数据采集控制软件、数据计算与计算调度软件、数据输入/输出管理软件,实现对发动机起动、转速的实时控制和运行状态信息的采集,并对数据进行计算,根据计算后的输入数据输出相关数据驱动3D模型实时变化来仿真真实试车情况。其操作与显示方式与真实试车台完全一致,区别仅在于:虚拟发动机模型代替真实发动机,虚拟试车场景代替真实试车环境。其软硬件组成示意如图1所示。

1.2.1 试车半物理仿真系统功能

系统的目标是为试车台操作人员提供与真实试车台操纵间高度相似的半物理虚拟仿真环境,包括操纵台、油门杆、按钮、指示灯、数字显示屏,以及虚拟的三维发动机展示模型、试车台辅助工艺系统的运行状态示意图等。

半物理仿真环境的后台集成了航空发动机数字模型、虚拟现实接口程序和数据采集模块,可对真实的航空发动机试车过程进行仿真,从而可用于发动机研发过程的试车操作培训、故障排除训练、试车过程分析等。除试车人员技能培训外,借助现有的三维视景系统(CAVE),该仿真平台也可以完成试车台工艺流程三维展示、真实试车过程的异地实时试车目击、典型发动机性能故障模拟、真实试车数据的全过程再现等功能。

1.2.2 系统硬件组成航空发动机半物理虚拟试车台系统硬件

主要包括模拟操纵台和CAVE显示系统。

模拟操纵台:

模拟试车台主要由计算机子系统、控制子系统、操作控制装置、输出显示装置等构成。模拟试车台是发动机试车过程中交互操作和仿真计算的主要承担者,包括试车的各种设置操作、试车过程中的发动机控制操作、发动机工作性能仿真计算和各种数据处理及结果输出。

CAVE系统:

本系统将使用CAVE虚拟现实系统进行试车过程的发动机状态显示、试车中心漫游、燃油子系统状态显示、空气起动子系统状态显示和试车工艺流程显示。

如图1所示,本平台的CAVE系统为典型的主从机架构,主从機通过局域网相连:主机负责对外通信和交互操作,它控制3台从机完成3个通道的显示输出。3个从机(图形显示输出终端)分别是:1号机负责左侧小屏幕输出;2号机负责正面大屏幕输出;3号机负责下面大屏幕输出。由于对外通信、交互操作只能在主机上进行,因此上述的5种显示的设置与交互操作均需要在主机上进行,从机上根据主机的指令来显示相关信息。因此对应的软件模块均需要是主从模式的,主控端和显示端分别在主从机上运行。

1.2.3 系统软件组成

发动机虚拟仿真软件主要包括试车台上运行的仿真操作和计算软件、CAVE上运行的显示与交互软件。

软件系统共包括15个模块,包括试车操作与控制模块、试车设置与参数显示、仿真计算与计算调度模块、仿真控制与输入/输出管理模块、PLC硬件控制模块、试车综合显示服务端模块、试车工艺流程演示主控模块、试车中心漫游与监控主控模块、燃油系统状态显示控制模块、空气起动系统状态显示控制模块、试车工艺流程演示显示模块、发动机试车状态显示模块、试车中心漫游与监控显示模块、燃油系统状态显示终端模块、空气起动系统状态显示终端模块,15个模块分别运行于不同的硬件上。其中用于控制试车操作台上的操控与输出装置的是PLC硬件控制程序,运行于中心PLC控制器上。

部分软件模块可以在同一个硬件上运行,如仿真控制、输入输出管理、与真实试车台通信和试车数据管理三个模块均在主控计算机上运行;CAVE系统的主机上则运行了所有从机管理模块,以及一个综合现实服务端模块。试车设置和参数显示软件则包含5个子模块,分别运行于试车操作台的5台计算上。

航空发动机试车过程涉及到多种输入、多种计算、多种结果,仿真系统的硬件要能够模拟真实操作台来进行所有操作、产生所有的信号,软件则需要处理所有数据、完成所有的计算、以预定方式显示结果。影响上述半物理仿真系统研发的关键问题主要包括发动机性能计算模型构建、子系统模型的构建、三维视景系统(CAVE)环境中的试车实时可视化。

2 面向试车过程仿真的计算模型构建

2.1 发动机性能计算模型

发动机实时试车过程中要同时测量温度、流量、压力、振动、频率等上千个性能参数。不同类型、不同位置的参数在仿真时由不同计算模型在同一时间的输入参数控制下计算出来。

本研究的目标发动机属于型号产品,仿真对象为该发动机设计模型,该发动机计算模型包含了控制系统模型和性能模型。

2.2 试车辅助子系统模型

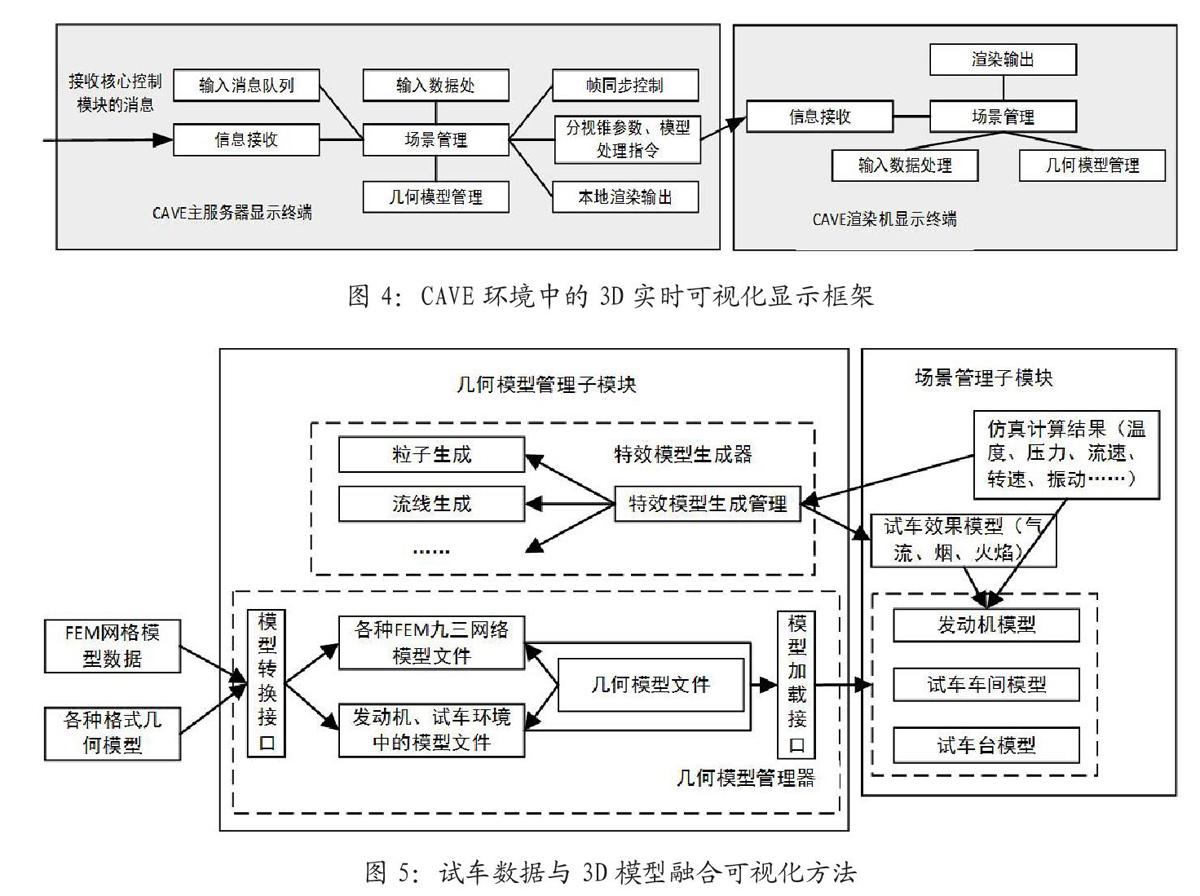

试车系统的辅助子系统主要包括燃油子系统和空气起动子系统,它们分别为发动机试车供应燃油和起动空气。根据上述两个子系统的运行原理图以及相关参数,使用Simulink建模工具构建子系统的功能模型。在窗口中添加模块,创建仿真系统,再在命令行中输入仿真指令(程序),得出仿真结果,其建模过程如图2所示。用户在创建好模型后,可以在Matlab中编译成独立的可执行程序,后续使用时不再需要Matlab环境支撑。

计算模型可用于试车过程中的参数计算,而计算结果参数会引发两类现象,一类是监控台上的参数变化,包括数据和图形,另一类为结果参数驱动子系统的3D模型来显示当前状态,例如液面位置过低,则因数值降低变化,温度变高导致发动机火焰颜色加深,并且亮度变高,透明度变高。第二类现象形成的VR图像,展示到CAVE系统中。如图3所示,图中(a)、(b)分别为燃油子系统和空气起动子系统的3D模型状态。通过驱动粒子的运动和颜色改变,从而实现两个系统实际运行状态的三维动态展示。

3 航空发动机试车显示3D实时可视化

3.1 CAVE环境下的试车实时可视化

试车过程3D綜合显示软件运行于CAVE子系统中,通过试车数据与3D模型融合可视化方法在CAVE系统中显示。CAVE子系统由主服务器显示终端(主机)和渲染端(从机)显示终端组成,其3D实时可视化显示框架如图4所示。

3D数据场的实时可视化是一种较为复杂的数据处理。本研究CAVE系统采用面向对象方法来描述各种仿真对象和组件,通过对象来实现数据与3D模型的融合。对于大规模3D数据场的可视化问题,使用二叉空间分割、多分辨率(LOD)表达、基于视锥运动的动态加载等方法来降低数据处理量、加快处理进程。标量场可视化采用动态生成云图、动态生成曲线等方法实现。矢量场可视化采用积分算法、粒子动态控制等方法实现。

渲染端(从机)子模块的“几何模型管理”包含两种功能:3D几何模型管理、试车效果动态生成。模型与仿真数据融合生成试车效果,其实现框图如图5所示。

3.2 仿真计算参数粒子系统的发动机实时可视化

航空发动机运行时产生的的火焰、气流等会带动温度、压力、振动等多个参数发生实时变化,本系统应用上述的计算模型进行仿真计算,计算模块对喷火粒子进行实时计算,得到其位置、大小、颜色、状态和生命周期等,然后采用粒子系统对发动机运行过程中的变化参数进行实时可视化显示,具体如图6所示。

计算模块对喷火粒子进行实时计算,得到其位置、大小、颜色、状态和生命周期。在粒子系统中,新生粒子位于屏幕上方的圆形区域内,如图7所示。粒子出生时赋予每个粒子不同的随机初始参数。对于每个粒子而言,其实际意义是其每帧的位置和速度。

可视化显示的VR图像,最主要的是试车过程中火焰特效的形成。火焰由粒子构成,其粒子的颜色、亮度和透明度与粒子的温度有关。本文采用线性插值公式计算火焰粒子亮度。

火焰透明度与生命值的变化密切相关。生命值越高,粒子透明度越低;生命值越低,粒子透明度越高。火焰粒子透明度计算公式如下。

life0——初始生命值;

火焰粒子的生命值相当于时钟控制变量,火焰粒子每隔一个时间步长就计算一次运动的状态参数以及各项属性值,同时生命值减去相应的衰减量。

生命值作为粒子的固有属性,控制每个粒子的运动状态,同时又保证了整个火焰粒子系统的多态性,使粒子系统变成一个动态的、有机的系统,从而模拟出火焰的动态特效。

采用粒子系统的发动机特效模拟如图8所示。

4 仿真应用

本文以一个实际项目案例来验证系统的有效性和应用价值。本文设计方法已应用于上海科委项目中国航发商发制造“民用航空发动机虚拟试车平台”,满足中国航发商发公司制造试车、培训操作、故障排除和异地试验目击的要求,实现试验数字化、信息化技术的深度开发应用,并对其它发动机重要部件(压气机,涡轮,燃烧室)试验的全景仿真和培训提供技术参考和经验积累。

仿真试车主要分为试车准备、试车检查、开始试车、停止试车四个主要步骤。在开始试车后,其具体的试车仿真流程如下:启动CAVE系统,操作试车台油门杆系统,同时配合设置界面配置,并观察控制面板信息。试车人员通过操纵台(可以是机械式油门杆,实物按钮或者计算机界面)驱动和控制发动机和试车台工艺系统模型,上述模型将大量状态参数通过预设的演示界面实时的显示在操纵台显示器上,同时驱动发动机和试车台三维视景系统(CAVE),形成动态展示,如火焰喷射,转子旋转或燃油供应系统内部管道流动、压力和温度状态等。半物理虚拟试车三维视景显示具体效果如图9所示。

整个试车过程中,可模拟试车故障植入。以发动机起动状态时起动压力值为例,在发动机试车正常起动时,系统界面显示AirSetP=58Psig,试车人员设置发生故障,故障发生后,模型理论计算结果。

此时显示AirSetPBrokenL=20.22Psig,变为红色,如图10所示,与计算模型结果一致,在CAVE系统投影墙上,发动机起动失败。试车人员将发动机停车,并确认排除故障后,参数显示计算机上恢复正常值为54.46Psig,如图11所示。

该发动机半物理仿真系统能够真实的模拟试车环境,基于现有的3屏幕5通道CAVE三维视景系统,该仿真系统的综合显示刷新率不低于20帧/秒(立体模式)或36帧/秒(非立体模式);仿真操纵台的操作响应时间不大于0.1秒;持续工作时间不小于16小时,监控信号正确率达到100%。

5 结论与展望

本文研究基于发动机设计模型的试车半物理仿真系统,主要包括半物理仿真系统的软硬件组成与运行流程、发动机与试车台子系统建模方法、CAVE环境中的试车数据与发动机及试车系统3D模型的融合显示。本文相关方法或方案都已经通过技术测试,已经应用于正在研制的某型发动机试车半物理仿真系统,可满足大量的发动机研制专项试验,直观的反映发动机试车过程,培养试车人员工作能力,为发动机试车过程处理提供依据。

文中提出的复杂仿真系统框架、数据与3D模型融合的实时可视化方法不但适用于本文提到的半物理仿真系统,还可用于其他领域。其中实时数据与3D模型融合可视化方法已经用于生产线运行过程实时监控。

参考文献

[1] 黄晶晶,戎永杰,雷勇.基于OpenGL的发动机试车仿真动画设计[J].计算机仿真,2005,22(04):214-217.

[2] 任道先.维修任务驱动多训练模式航空发动机仿真模型研究[D].中国民航大学,2016.

[3] 韩流,刘振侠,吕亚国等.基于虚拟现实技术的航空涡扇发动机仿真系统[J].计算机仿真,2009,26(12):57-61.

[4]宁信,李飞,冉玄,姚华,章知连.虚拟现实中三维建模技术的研究与应用[J].计算机产品与流通,2018(08):75.

[5] 顾君忠.VR、AR和MR-挑战与机遇[J].计算机应用与软件,2018,35(03):1-7+14.

[6] 江平,時瑞军,武一冰等.航空发动机控制系统半物理仿真试验器设计[C]//航空试验测试技术学术交流会,2012.

[7] 张金颖.飞机发动机半物理仿真平台设计[J].科技创新导报,2016,13(02):57-58.

[8]Chen G. Vibration modelling and verifications for whole aero- engine[J].Journal of Sound & Vibration,2015, 349:163-176.

[9]Hu B,Huang Y,Wang F.FIA method for LBO limit predictions of aero-engine combustors based on FV model[J]. Aerospace Science & Technology, 2013, 28(1):435-446.

[10]孙永侠,王曦,何皑等.某型航空发动机半物理仿真平台研究[C].中国航空学会发动机自动控制专业学术交流会,2008.

[11]陈盛.FADEC半实物仿真平台测控系统设计[J].微型电脑应用,2012,28(12):32-34.

[12]杨伟,蔡开龙.航空发动机半实物仿真实验台优化设计[J].国外电子测量技术,2006,25(11):41-43.

[13]刘雨棣,乔社娟.航空发动机试验仿真系统[J].航空计算技术,2015,45(05):117-120.

[14]Sanghi V, Lakshmanan B K, Rajasekaran R. Aerothermal Model for Real-Time Digital Simulation of a Mixed-Flow Turbofan Engine[J]. Journal of Propulsion & Power, 2001, 17(3):629-635.

[15]Curry T, Behbahani A. Propulsion directorate/control and engine health management (CEHM): real-time turbofan engine simulation[C]// Aerospace Conference, 2004. Proceedings. IEEE, 2004:3414-3423 Vol.5.

[16]戚宜欣,马国超,王平.基于粒子系统算法的矿井火灾可视化研究[J].系统仿真学报,2001,13:292-294.

[17]刘远景.火焰的颜色随温度而异[J].中国消防,1987(04):31.