某铁矿尾砂充填材料的力学性能试验研究

毛瑞坤,赵继忠,郭 晨,徐胜亮,高 俊

(首钢集团有限公司矿业公司,河北 迁安 064404)

某铁矿地下开采扩建工程,受地表征地界线的限制,-330 m以下大部分矿体采用充填法开采。实践表明,充填采矿法能最大限度地回采各种复杂工程地质条件下的难采矿体,可以有效抑制围岩移动,保护地表环境,处理大量固体废弃物[1-3]。目前,越来越多的有色金属、黑色金属大中型地下矿山采用充填采矿法。围绕充填材料、充填体力学性能及承载特性、充填体作用机理等方面展开研究,取得了不少成果[4]。

1 尾砂充填材料的组成

1.1 选择依据

采用选厂尾砂用于井下充填,可以减少尾矿的入库量,延长尾矿库的使用年限,实现固体废物资源化利用[5]。因此采用某矿选矿厂尾砂作为充填骨料,考虑到充填所需的尾砂需要经过隔膜泵站输送,对尾砂的粒级有要求,因此提取粗粒级尾砂作为生产建筑砂,将剩余尾砂输送(粒级2 mm以下)到某铁矿用于扩建工程采空区充填[6]。

选用标号PC42.5普通硅酸盐水泥作为胶凝材料,同时开展新型胶凝材料的探索实验,服务后期生产。

1.2 尾砂的物化性质

1)化学元素分析

化学元素分析采用半定量分析与监测,结果见表1。

从检测结果来看,尾砂中Fe元素含量相对较高,约8%,依次为Mg、Al、Ca、Mn等元素,这些元素有利于胶结充填过程中水泥水化产物的产生,有助于提高胶结体强度;尾砂中有毒有害元素,如Pb、As等元素含量较低,满足矿山充填要求。

2)尾砂物理参数测定

尾砂物理参数测定主要有比重、松散容重、自然安息角、以及由比重和松散容重得出的孔隙率。某铁矿充填尾砂基本物理参数测定结果见表2。

表1 ICP发射光谱半定量分析测试结果

表2 尾砂物理参数测定表

3)尾砂激光粒度测定

对充填尾砂采用激光粒度分析仪测定,通过测试结果,绘制尾砂粒级分布曲线。

从图1粒径分布情况大致可以看出,200目以下(≤0.074 mm)尾砂颗粒占比48.1%,400目以下(≤0.038 mm)尾砂颗粒占比27.6%,类比同类矿山粒度情况,尾砂粒径偏粗。

图1 尾砂粒径曲线Fig.1 Particle diameter curve of tailings

2 充填材料配比试验

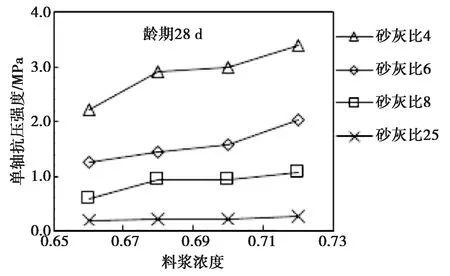

开展了尾砂7、28和60 d养护龄期配比试验,测试了砂灰比25、8、6、4与料浆浓度在66%、68%、70%、72%和75%条件下,各组配比试块单轴抗压强度[7]。主要测试结果见图2、图3。

1)水泥是影响充填试块强度的主要因素,砂灰比为4时,28 d养护龄期强度范围介于2.2~4.4 MPa(对应浓度范围66%~75%),随浓度增加强度增加;砂灰比为6时,强度范围介于1.2~2.5 MPa,随浓度增加强度增加;砂灰比为8时,强度范围介于0.6~1.7 MPa,随浓度增加强度增加;砂灰比为25时,水泥含量试验组最低,此时强度范围介于0.2~0.4 MPa,强度随浓度增加而增加。

2)与28 d养护龄期单轴抗压强度比较,7~28 d龄期,强度增长较快,强度增长约1倍。28~60 d养护龄期,强度普遍增长,水泥含量较多时,强度增长约0.3~0.5 MPa,增长率15%~20%。水泥含量较低情况下,强度增长不明显。

图2 7 d龄期强度与料浆浓度关系曲线Fig.2 Relationship between strength and slurry concentration in 7 d age period

图3 28 d龄期强度与料浆浓度关系曲线Fig.3 Relationship between strength and slurry concentration in 28 d age period

料浆浓度对充填强度有一定影响,实验室测试结果表明,随着料浆浓度增加,不论是7 d强度、28 d强度还是60 d强度,数值都有所增加,主要原因在于,较高浓度下,料浆均质,分层和离析程度有所缓解,形成的充填体质量相对较好。试验开展过程中,75%料浆流动性较差,状态近似膏体,在无外加剂情况下极难自流,不推荐使用。

据60 d单轴抗压强度图分析(图4),砂灰比为4时,试验组强度最高为3.9 MPa(72%),随砂灰比增加(水泥量减小)而递减,以70%浓度组为例,强度随砂灰比4~25变化,强度由3.3 MPa至0.3 MPa递减。

图4 60 d龄期强度与料浆浓度关系曲线Fig.4 Relationship between strength and slurry concentration in 60 d age period

3 充填料浆输送试验

3.1 扩散度测试

按照设计的物料配比,配置充填料浆,经搅拌均匀,料浆装满扩散桶,小心快速起拔扩散筒,料浆随之摊开,在刻度板上摊开一定面积,通过读取刻度板上标尺纵横两个方向的刻度,计算求得平均扩散直径。

试验结果表明,全尾砂料浆在66%、68%时,扩散浆体表面水迹清晰,70%以后逐渐变稠,72%时料浆不能较好的摊开,扩散直径较小(图5)。

图5 扩散度曲线Fig.5 Diffusion curve

3.2 坍落度测定

坍落度测试试验采用自然风干全尾砂,按设计参数配制为高浓度尾砂浆液。本试验设计对料浆流动性较好的66%、68%组开展坍落度测试试验。结果表明,尾砂浆坍落剩余高度较小,最大仅至2 cm,这表明68%、66%全尾砂浆具有较好的流动性和保水性,坍落度28~29 cm。

表3 全尾砂浆坍落度测试结果

3.3 充填料浆L型管道输送试验

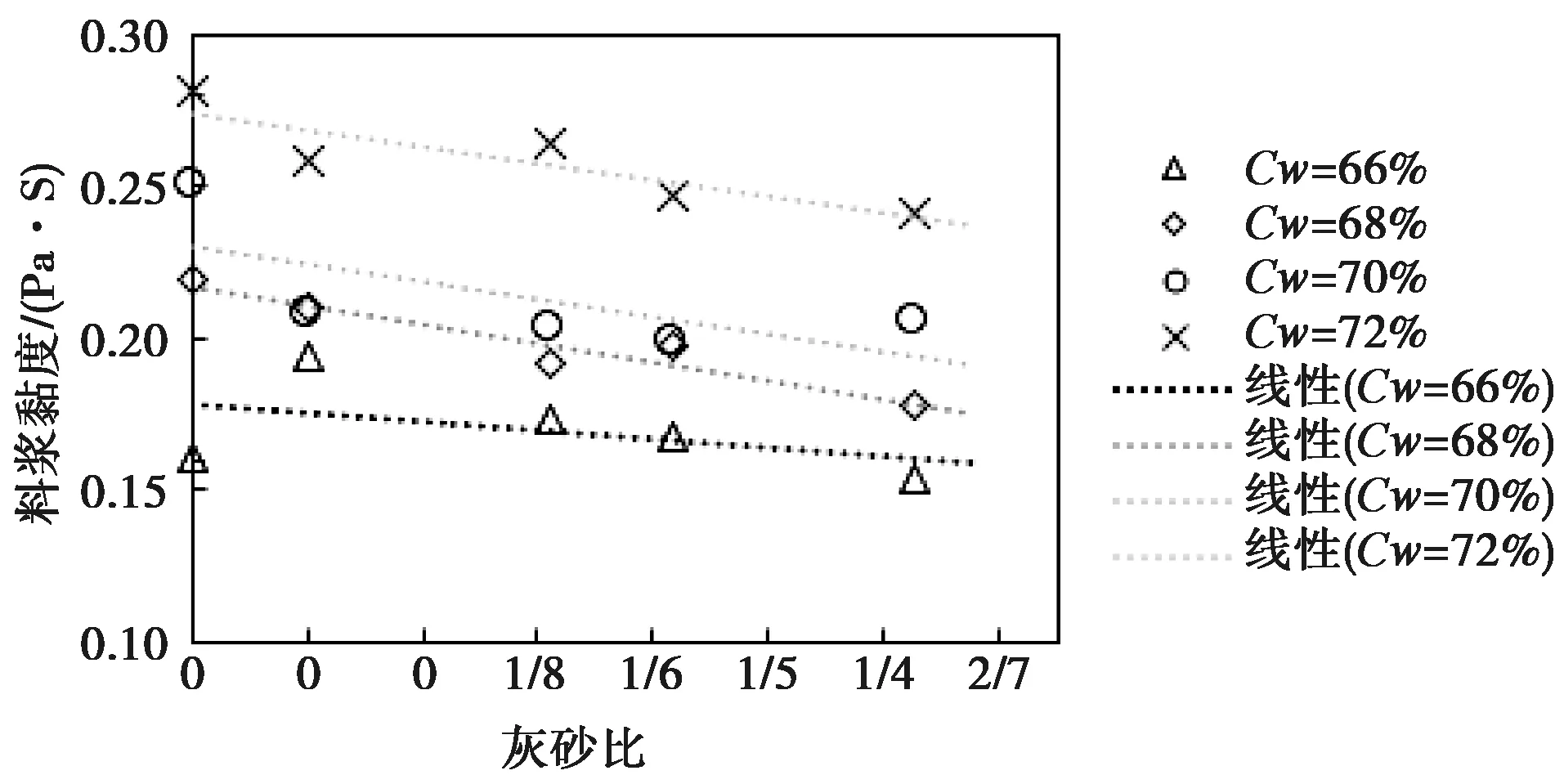

1)为实现充填料浆的顺利输送,需要对影响输送阻力的因素进行综合分析研究。开展了全尾砂充填料浆流变参数测试,分析了各组配合比下充填料浆的初始剪切屈服应力与黏度系数。

图6、图7结果表明:料浆浓度是影响料浆剪切屈服应力的关键因素,对全尾砂料浆,随料浆浓度增加,初始剪切屈服应力呈增大趋势。料浆浓度对料浆黏度系数具有明显影响,随着料浆浓度的增加,黏度系数有增加趋势,在料浆浓度为68%、70%时,流动过程中料浆流动阻力变化幅度不大;料浆浓度70%~72%的变化过程中,黏度系数增幅较大。

图6 料浆浓度对料浆初始剪切屈服应力的影响规律 Fig.6 Effect of cement content on initial shear yield stress of slurry

图7 水泥含量对料浆黏度的影响规律Fig.7 Effect of cement content on slurry viscosity

此外,随着水泥含量增加,料浆黏度系数减小。适当增加水泥含量,有利于减小料浆的流动阻力,有助于改善充填料浆的流动性。

2)某铁矿每套系统的充填料浆制备能力为100~120 m3/h,每套搅拌系统的正常能力为100 m3/h,最大能力为120 m3/h。试验分析了充填能力100 m3/h、120 m3/h两种情况下,不同流速(对应管径)下阻力变化情况见图8、图9。

图8 流速与阻力关系图(Q=100 m3/h)

针对具体的料浆浓度和物料配合进行了临界流速、沿程阻力等计算。根据测试结果和分析结论,针对某铁矿输送能力100~120 m3/h,充填倍线约为5(垂直段高度820 m,管线总长约4 100 m)的情况,推荐输送浓度66%~68%,推荐输送管径100 ~110 mm。

图9 流速与阻力关系图(Q=120 m3/h)

4 新型胶凝材料探索试验

针对某铁矿煤渣和水淬渣两种物料,初步研究这两种材料作为水泥替代品或部分替代品的可行性,并推荐配比参数[8-9]。活性胶凝材料的强度变化规律见表4。

表4 不同养护龄期下试块强度变化情况 Table 4 Change in strength of test blocks over different maintenance ages

开展了替代胶凝材料的活性探索试验,以某铁矿矿山现用水泥为对照,进行了胶凝材料添加量替换的配比设计,并开展了相应的配合比强度测试,并开展了7、14和28 d养护龄期的单轴抗压强度测试。

替代胶凝材料的活性探索试验结果表明,某铁矿取样的水淬渣经初步分析具备胶凝活性,结合矿山生产需要,建议开展必要的研究工作,开发并充分利用水淬渣的活性特征,以替代或部分替代矿用水泥,减少充填成本,增加企业效益。

5 结论

尾砂作为充填材料,可以保护地表环境,减少尾矿的入库量,对于固废资源综合利用、绿色环保和谐矿山的建设具有重要意义,具备广阔的应用前景。