等离子体辅助球磨制备表面修饰片状纳米Cu粉及摩擦学性能

冀光普,何秀芳,廖海峰,戴乐阳,孙 迪,蔡谷昌

(1 集美大学 轮机工程学院 福建省船舶与海洋工程重点实验室,福建 厦门 361021;2 船机检测与再制造福建省高校工程研究中心,福建 厦门 361021;3 中国人民解放军73131部队,福建 漳州 363113)

纳米Cu熔点低、自扩散系数高,具有优良的延展性和传导性,因此纳米Cu作为润滑油添加剂展现出优异的摩擦学性能并长期受到关注[1-2]。如果能利用纳米Cu代替某些贵金属粉制作高级润滑油[3-4],这将极大地降低工业成本,具有非常广阔的应用前景。目前作为润滑油添加剂的纳米Cu粉普遍采用粒状形态,对片状形态纳米Cu粉的摩擦学性能尚缺乏研究,这主要是因为片状纳米Cu粉的常规制备比较困难。研究表明[5-6],纳米石墨、纳米二硫化钼等层片状纳米添加剂在增加润滑油的承载能力、扩大使用温度范围以及提高运转速率等方面具有独特的优势,甚至优于球形粒状纳米粉体。这是因为层片状结构的纳米粒子,其层片内的原子通过化学键相结合、作用力较强,但层与层之间则是通过很弱的范德华力结合、剪切强度低、容易滑移,所以层片状纳米粒子的摩擦因数较低。同时由于片状形态的纳米添加剂在润滑油中可以有效减小重力沉降和向心力,保持更好的均匀分散性,并容易吸附在摩擦表面,充分发挥润滑油的极压性能和抗磨效率,引起研究人员的不断关注[7]。

等离子体辅助高能球磨(plasma assisted ball milling),文中简称辅助球磨(P-milling),作为一种制备表面修饰纳米润滑油添加剂的新技术,具有设备操作简便、成本低效率高的特点[8]。该方法可以在快速细化粉体的同时,为无机粉体表面引入活性基团或包覆聚合物,同步实现对粉体的原位表面修饰,使之在基础油中具有良好的均匀分散性和摩擦学性能[9]。研究还发现,在等离子体辅助球磨Fe,Cu等金属粉体时,等离子体产生的热爆效应和脉冲电子轰击效应协同磨球的机械撞击作用,能够促使金属粉体发生剧烈形变,极易获得薄片状纳米金属粒子[10]。这些等离子体辅助球磨制备的纳米粒子具有严重的晶格畸变,表现出极大的反应活性[11],作为润滑油添加剂将有利于表面摩擦化学反应膜的形成。

为研究片状纳米Cu粉的制备及摩擦学性能,本工作利用等离子体辅助球磨制备表面修饰片状纳米Cu粉,对所制备的片状Cu粉体微观结构、表面性质、分散性能以及摩擦学性能进行测试和分析。

1 实验部分

1.1 实验材料

Cu原始粉末和表面修饰剂硬脂酸均为国药集团出品,纯度均为99.0%,球磨时,硬脂酸的添加量为3%(质量分数,下同)。

1.2 实验方法

球磨在自制的等离子体辅助球磨装置[8]上进行,球磨机的振动频率为16Hz,振幅为10mm双振幅,球粉比为50∶1,球磨罐及磨球均为不锈钢材质,球磨罐内的气氛为0.1MPa的高纯Ar气。等离子体辅助球磨时,等离子体电源放电参数为:放电电压22kV,放电频率为13kHz。为了减少球磨引入的铁污染,在实验前预先球磨Cu粉末10h,使得球磨罐内壁和磨球上包覆一层Cu。再将Cu原始粉末与硬脂酸按比例混合均匀,经辅助球磨5h后取粉进行测试。

取1g表面修饰的片状Cu粉体添加到50mL蒸馏水中,然后滴定甲醇到水溶液中,当漂浮在水面上的粉体全部湿润后,记录加入甲醇量,采用文献[12]中的公式计算片状Cu粉体的亲油化度。

以40CA船用润滑油为基础油(文中简称40CA),添加质量分数为3%的表面修饰片状Cu粉体,经超声振荡45min后制备复合润滑油(文中简称Cu-40CA)。取10mL复合润滑油放入玻璃试管内静置25天,进行重力沉降实验。以制备的复合润滑油为润滑介质,采用MM-WlA型摩擦磨损试验机进行摩擦学测试,摩擦副为直径30mm的止推环,材质为45钢(淬火、44~46HRC)。摩擦实验载荷分别为100N和200N,转速为200r/min,时间为90min。同时利用摩擦磨损机所带软件记录摩擦因数,间隔0.2s记录一次,利用AL204电子分析天平对摩擦副的磨损失重进行测定。为了对比,以基础油40CA为润滑介质进行同等实验。

采用EVO 18扫描电镜(SEM)对Cu粉进行形貌观察;采用D/MAX-C型X射线衍射仪(XRD,CuKα)对Cu粉进行相结构分析;采用G220 S-TWIN透射电镜(TEM)对Cu粉进行微观结构观察;采用NICOLET IS10红外光谱仪(FT-IR)对Cu粉进行表面分析;采用PHENOM-XL扫描电镜(SEM)观察磨痕形貌;采用EVO 18扫描电镜(SEM)对摩擦表面进行形貌观察及能谱分析。

2 结果与讨论

2.1 Cu粉的表征

2.1.1 扫描电镜形貌

图1是辅助球磨前后Cu粉体的扫描电镜照片。从图1(a)可见,Cu原始粉末粒径在0.5~2μm之间,呈无规则粒状形态,粉体轻微团聚。从图1(b)可见,球磨5h后Cu粉呈无规则的片状形态,一次颗粒厚度约为20nm左右。这是由于在辅助球磨过程中,放电等离子体产生的高能粒子强烈冲击金属粉体颗粒表面,导致表面温度急剧上升,金属粉体产生热爆甚至熔化,这种快速加热效应[13]使得Cu粉发生高温塑性变形;同时介质阻挡放电的高密度脉冲电子诱发电致塑性效应[14]又使得Cu粉的流变应力进一步下降,Cu粉进一步展现出良好的超塑性,在磨球的机械冲击和剪切作用下发生剧烈塑性变形,辅助球磨5h后Cu粉形成极薄的片状形貌。从图1(b)还可见,这些片状Cu粉表面被硬脂酸均匀包覆,松散地堆垛在一起。

图1 Cu粉体的SEM图像 (a)原始铜粉;(b)等离子体辅助球磨5hFig.1 SEM images of Cu powder (a)unmilled copper powder;(b)P-milling 5h

2.1.2 X射线衍射分析

图2为辅助球磨前后Cu粉的X射线衍射图谱。由图2可见,辅助球磨5h后,Cu的各个晶面衍射峰都出现了不同程度的宽化,这说明球磨导致了Cu的晶粒尺寸减小和晶格畸变增大。利用谢乐公式计算片状纳米铜的晶粒尺寸和晶格畸变,其晶粒尺寸为12.8nm,对应的晶格畸变为0.6180×10-2%。球磨前后Cu的X射线衍射图谱中没有氧化铜及其他相的衍射峰,表明辅助球磨过程中没有造成铜粉的污染。

2.1.3 透射电镜分析

图3是辅助球磨5h后Cu粉的透射电镜观察结果。从图3可见,Cu粉呈无规则薄片状,粉体周围被修饰剂均匀包覆。片状Cu粉的晶粒尺寸在15nm左 右,这和谢乐公式计算的晶粒尺寸结果12.8nm相接近,并且片状Cu粉晶粒中存在明显的晶格畸变,使其具有极大的反应活性。图3中衍射图片是片状Cu粉的选区电子衍射图,为典型的多晶结构电子衍射花纹。

图2 Cu粉体的XRD谱Fig.2 XRD patterns of Cu powder milled for different time

图3 片状纳米Cu粉的TEM图像Fig.3 TEM images of Cu nanoflakes

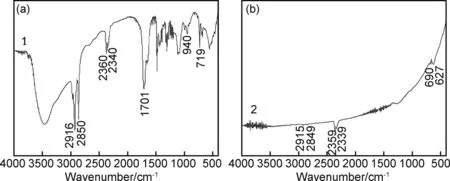

2.1.4 红外光谱分析

图4 硬脂酸(a)和片状纳米Cu粉(b)的红外吸收光谱Fig.4 IR spectra of stearic acid (a) and Cu nanoflakes(b)

2.2 纳米Cu粉的亲油性分析

2.2.1 亲油化测定

对球磨制备的表面修饰片状Cu粉进行亲油化度测定,其结果为37.5%,而利用普通球磨5h制备的硬脂酸修饰Cu粉的亲油化度仅为28.5%。可见经过等离子体辅助球磨后,Cu粉体被硬脂酸表面修饰的效果更好,改性后的片状纳米Cu粉体表面吸附或化学键合了非极性长链基团,这些基团展露在外能与其他有机介质亲和,降低界面张力,Cu粉由亲水疏油性转变为亲油疏水性。

2.2.2 重力沉降测试

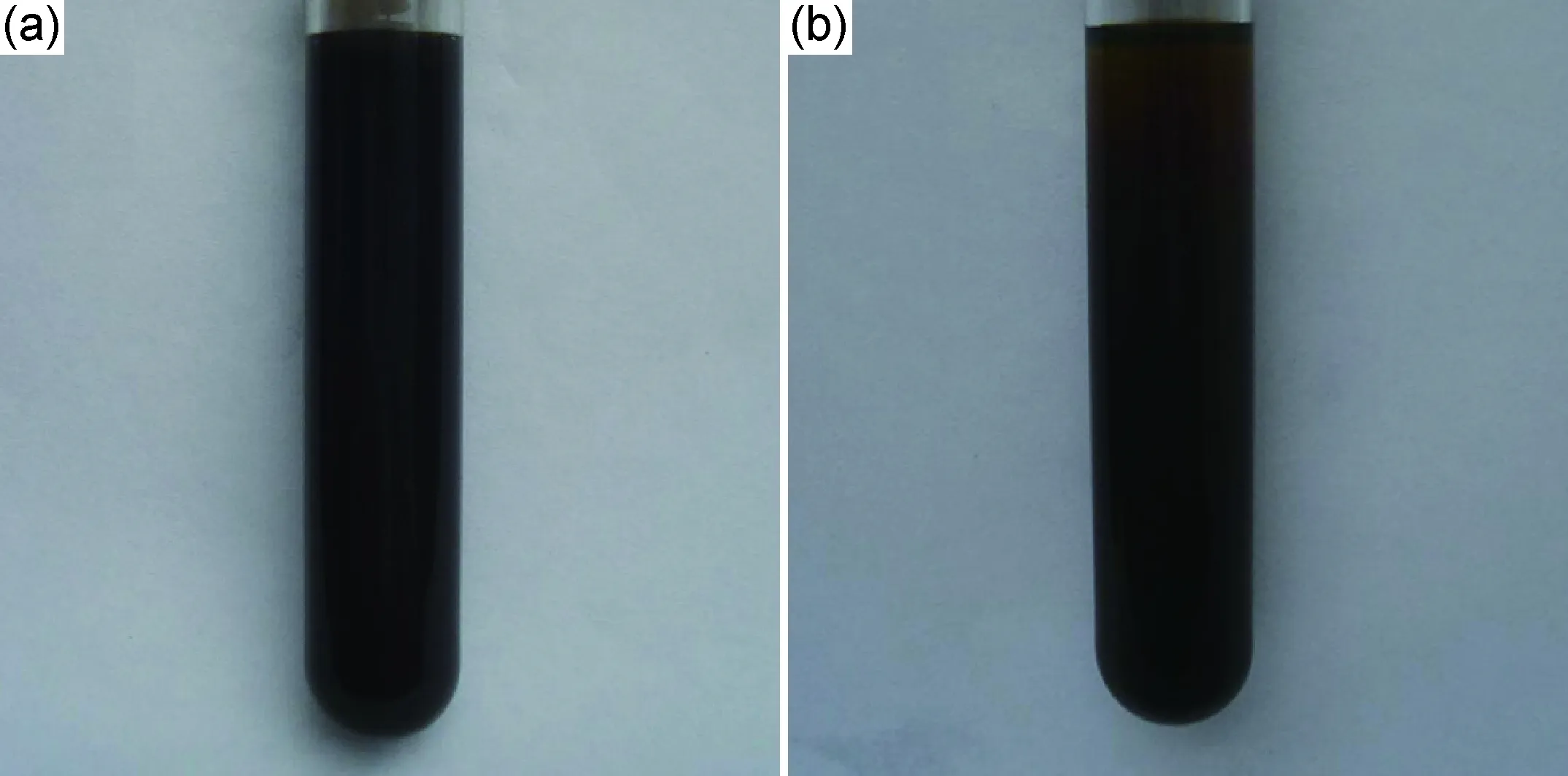

将添加片状纳米Cu粉的复合润滑油装入玻璃试管,静置25天进行重力沉降实验,结果如图5所示。可见静置25天后,片状纳米Cu粉复合油样未发生明显的粉体沉淀,油样保持初始的均匀混合状态。这表明所制备的表面修饰片状纳米Cu粉在40CA船用润滑油中具有良好的分散性,这与其较高的亲油化度值相吻合,也直观地验证了辅助球磨工艺对Cu粉的表面修饰具有良好的效果。

图5 片状纳米Cu粉在船用40CA润滑油中分散性测试 (a)0天;(b)25天Fig.5 Dispersity of Cu nanoflakes in marine 40CA lubrication oil (a)0 day;(b)25 days

2.3 片状纳米Cu粉的摩擦学性能分析

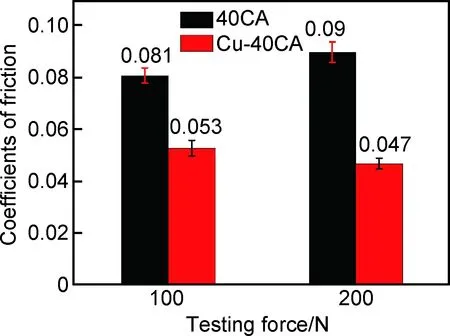

图6为不同载荷下基础油和片状纳米Cu复合油的摩擦因数。从图6可见,同等载荷下复合油的摩擦因数均小于基础油,当载荷由100N增加到200N,基础油的摩擦因数由0.081增加到0.09,但复合油的摩擦因数由0.053下降到0.047。这是因为当载荷增加到200N时,基础油的承载能力不足导致摩擦副的真实接触面积增大,使得摩擦因数增加[18],而复合油中的片状纳米Cu粉具有良好的减摩效应,同时又可以提高基础油的承载能力,因此复合油的摩擦因数反而减小。

图6 100N和200N载荷下基础油和复合油的摩擦因数Fig.6 Friction coefficients for different lubrication oil under 100N and 200N

图7为摩擦实验90min后,各试样的磨损失重变化情况。可见同等载荷下基础油中试样的磨损失重均大于复合油,当载荷由100N增加到200N时,基础油中试样的磨损失重由4.9mg增加到6.7mg,而复合油中的磨损失重由2.8mg降至2.5mg,比基础油下降了62.7%,并且在90min时试样出现“负磨损”现象,即在高载荷工况下,复合油发挥了一定的自修复效果。

图7 100N和200N载荷下基础油和复合油中的磨损失重Fig.7 Wear mass for different lubrication oil under 100N and 200N

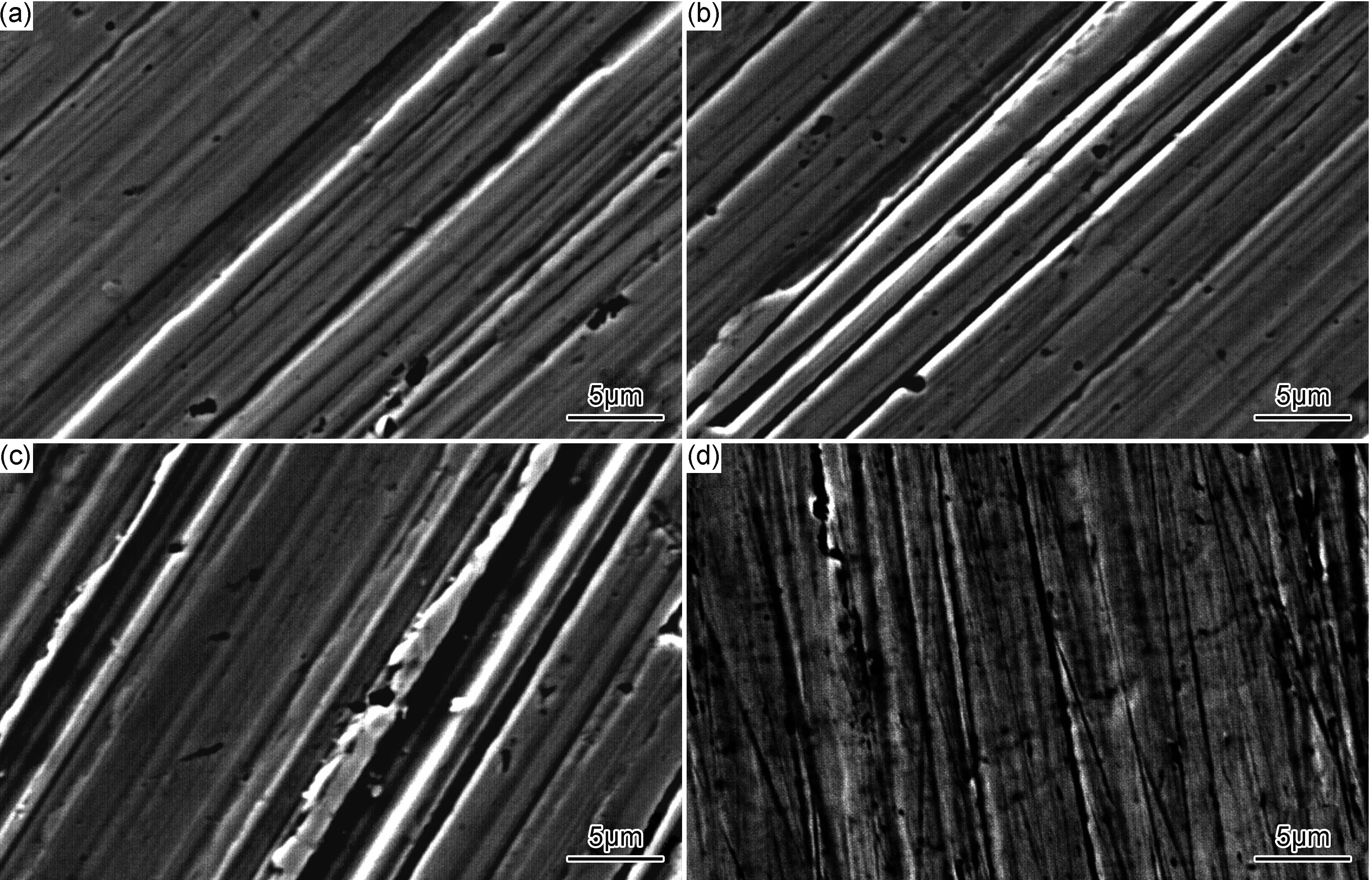

2.4 磨损表面表征

图8为不同条件下各摩擦副表面的磨痕形貌。由图8可见,在100N载荷下,基础油中摩擦副表面的犁沟磨痕比复合油中的更宽更深。当载荷增加到200N时,基础油润滑的试样表面沟壑进一步加宽加深,并且出现明显的磨粒剥落,但200N复合油中的试样表面磨痕反而细化,整个表面显得更为平整。

图8 100N和200N载荷下的磨痕形貌(a)100N基础油;(b)100N复合油;(c)200N基础油;(d)200N复合油Fig.8 SEM images of wear scar under 100N and 200N(a)100N-40CA;(b)100N-Cu-40CA;(c)200N-40CA;(d)200N-Cu-40CA

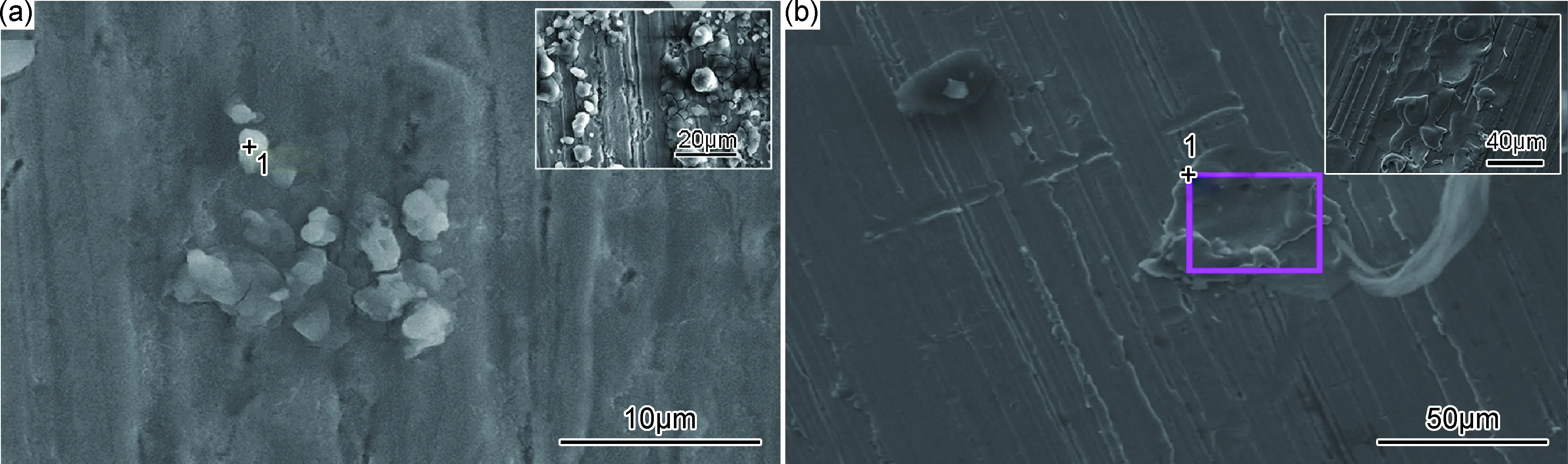

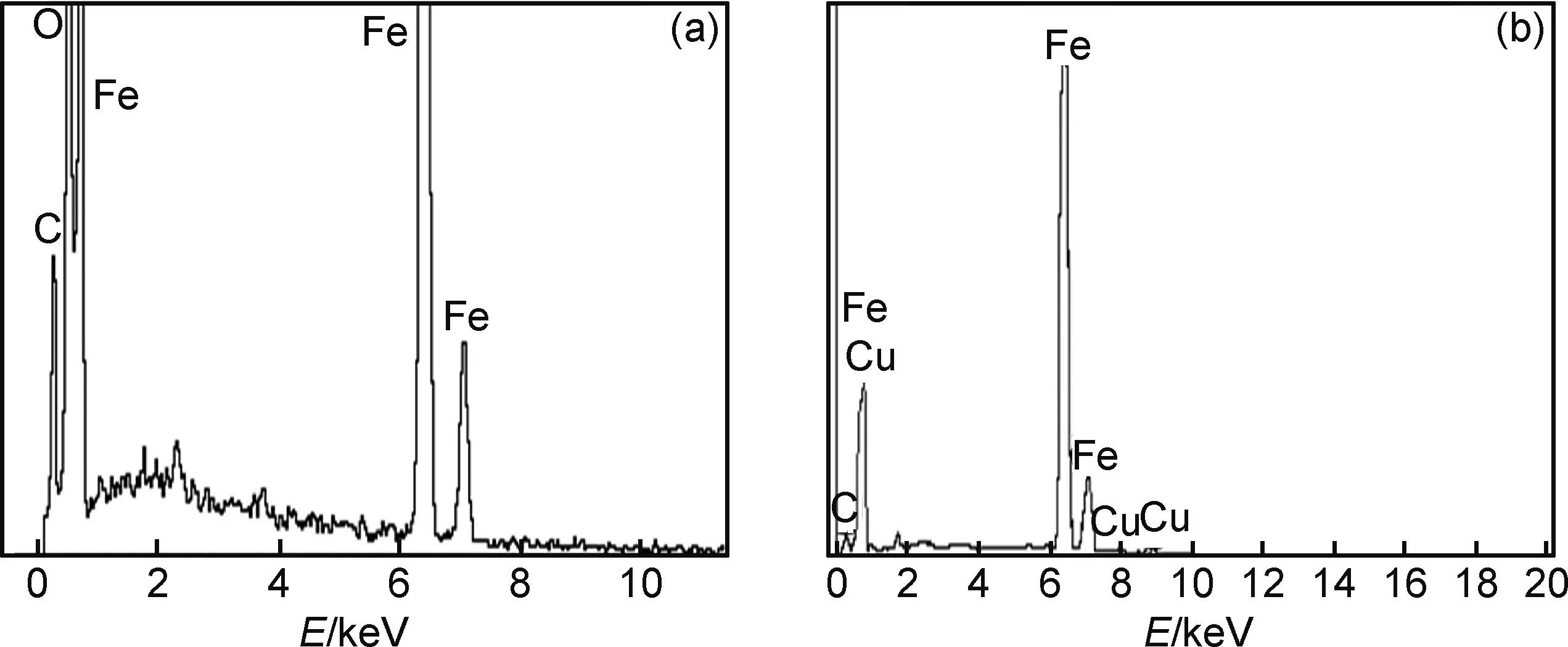

对200N载荷下实验90min的摩擦副表面进行扫描电镜观察及能谱分析,其结果如图9和图10所示。由图9(a)可见,基础油中的摩擦副表面堆积大量的磨粒,并且存在明显的剥落和裂纹迹象,这说明在200N的高载荷条件下基础油中的摩擦副压破油膜,摩擦副表面金属直接接触发生黏着和疲劳,剥落的磨粒随后对摩擦表面产生磨粒磨损形成犁沟,图10(a)的能谱分析显示表面磨粒以Fe和C元素为主。而以片状纳米铜复合油润滑时,摩擦副的表面比较平整,没有明显很深的犁沟,并且摩擦表面有大量的熔融态片状粒子贴合覆盖,从电子能谱可见表面熔覆的片状粒子包含Cu元素,如图9(b)和图10(b)所示。这是由于片状纳米Cu粉的厚度极薄,形变量极大,使其表面能很高,容易沉降和吸附在摩擦副表面,起到减摩作用。同时片状纳米Cu粉还可以及时补充基础油因磨损而脱落的边界吸附膜,使得这层吸附膜处于动态平衡之中,抑制黏着磨损的发生[3,19]。当提高载荷时,在摩擦力和摩擦热的作用下,等离子体辅助球磨制备的高活性片状纳米Cu粉更加容易发生熔融并吸附铺展在摩擦副表面[11],把磨损表面的划痕和裂纹弥合,即对摩擦副表面沟壑、凹坑等进行一定的填补和修复,产生图7中的低磨损量甚至“负磨损”现象。高载荷工况也更有利于克服片状纳米Cu之间的剪切强度,使片状纳米Cu粉充分发挥自润滑效应并提升润滑油的承载能力[20],因此片状纳米Cu复合润滑油在高载荷时具有更佳的减摩抗磨性能。

图9 200N载荷下的摩擦表面扫描电镜形貌及表面能谱 (a)基础油;(b)复合油Fig.9 SEM images and EDS spectra of worn surface under 200N(a)40CA;(b)Cu-40CA

图10 200N载荷下的摩擦表面能谱 (a)基础油;(b)复合油Fig.9 EDS spectra of worn surface under 200N (a)40CA;(b)Cu-40CA

3 结论

(1)等离子体辅助球磨5h制备表面修饰片状纳米Cu粉的厚度在20nm左右,Cu粉没有被氧化和污染。

(2)所制备的片状纳米Cu粉表面通过Cu—O键与硬脂酸稳定结合,其亲油化度值为37.5%,在40CA船用润滑油中表现出良好的稳定分散性。

(3)由于片状纳米Cu粉发生了剧烈形变,表面能很高,因此容易吸附和铺展在摩擦副表面,有效提升复合润滑油的承载能力。

(4)片状纳米Cu粉在高载荷高转速工况下容易发生熔融并贴合到磨损表面,复合润滑油表现出良好的减摩自修复性能。