地铁车站二氧化碳相变致裂法施工的动力响应分析*

王 莉 张 力 孙礼超 殷小桃 张 壮

(1.中电建路桥集团有限公司,100048,北京;2.北京科技大学金属矿山高效开采与安全教育部重点实验室,100083,北京;3.乌鲁木齐城市轨道集团有限公司,830026,乌鲁木齐∥第一作者,工程师)

近年来,随着破岩技术的不断革新和发展,一些新型的非炸药破岩技术在国内外得到推广使用。美国的AIRDOX公司早在1938年便开始研究高压气体爆破破煤技术,并研制了CO2爆破筒。随后,英国、挪威等国也开始研究CO2爆破技术,并将其运用在高瓦斯矿井的采煤工作面,代替常规煤矿炸药进行采煤作业[1-2]。我国近年来也研制了各型CO2致裂产品,并且在煤矿领域广泛运用。文献[3]和文献[4]分别研究了CO2爆破技术在煤矿巷道掘进和回采工作面落矿的运用,爆破效果良好、安全性高;文献[5-7]对CO2致裂在煤矿瓦斯增透方面的运用进行了研究;文献[8-10]通过研究和试验将CO2相变能进行TNT当量的转化,为煤矿确定合理的装药量和布孔参数等提供指导。

目前对CO2相变致裂爆破技术的介绍或研究大都集中在煤矿领域,多数的工程运用也都是通过以往施工案例和类似工程进行设备的选型和使用,而针对CO2致裂爆破在地铁隧道等市政交通工程领域的研究分析罕见。本文主要介绍CO2相变致裂爆破在地铁隧道施工中的运用,研究分析其原理,通过能量转化估算其致裂爆破的TNT当量,并对使用PBA(洞桩法)施工的乌鲁木齐地铁1号线王家梁站小导洞开挖进行数值模拟,将爆破振动和爆破效果与现场实际施工监测数据进行对比,对爆破风险源进行安全预测,同时为实际施工提供技术建议。

1 CO2相变致裂法简介

CO2相变致裂法作为一种新型非炸药破岩技术,其原理是:液态CO2吸热汽化膨胀,压力急速上升,致裂管达到目标压力后瞬间释放高压气体对岩体进行致裂爆破,从而达到破岩的目的。图1为CO2致裂器结构示意图。

图11 CCOO22致裂器结构示意图

CO2致裂法具有安全、环保、可控、无污染等优点,在地铁隧道等市政施工中有很好的运用前景。

文献[8]和文献[10]通过研究和试验,总结了液态CO2相变致裂的爆炸能计算公式,为其转化为TNT当量的计算提供了公式依据。

式中:

Eg——气体的爆破能量,kJ;

P——容器内气体的绝对压力,MPa;

V——容器的容积,m3;

K——气体绝热指数,CO2取1.295。

式中:

WTNT——CO2相变致裂装置的近似TNT当量;

QTNT——1 kg TNT爆炸能,取4 250 kJ/kg。

2 CO2致裂法的工程运用

本文以新疆乌鲁木齐地铁1号线王家梁站工程为实例,分析CO2致裂法的在地铁工程中的运用。王家梁站为中间站,车站主体结构总长为232.2 m,宽为20.1 m。车站主体采用暗挖PBA施工,车站标准段采用箱型框架结构。车站地表分布有广泛杂填土及人工素填土,填土下方主要由侏罗系泥岩、砂岩构成。侏罗系泥岩呈层状分布,是车站的主要基岩,其中:强风化泥岩属极软岩,修正后围岩等级Ⅵ级;中风化泥岩属极软岩,修正后围岩等级Ⅴ级。本研究未考虑地下水影响。综合考虑施工环境和施工条件等因素,决定采用CO2致裂爆破法对王家梁站小导洞进行开挖掘进。

小导洞挖开过程中主要考虑的风险源是位于地铁车站正上方的BRT(快速公交)车站(见图2 a))和两根分别埋深2.98 m、1.22 m的排水管(见图2 b))。BRT车站为承载能力较差的玻璃幕墙结构,排水管则正好穿过车站主体。如果爆破振动超过安全值,BRT车站幕墙易破裂损坏,排水管线会变形渗漏。

图2 王家梁车站与风险源的相对位置关系图

3 CO2相变致裂的数值模拟

3.1 模型的建立

建模过程中保持小导洞上部边界到地表的距离与实际距离一致。将小导洞底部至模型底部的距离设置为小导洞高度的3倍,将小导洞2个边缘到模型边界的距离设置为隧道宽度的3倍,以便减少边界效应。因此,模型的尺寸为50 m×48 m×3 m。将模型的4个侧面以及底面均设置为无反射的固定边界来消除反射波的影响,同时各边界位移满足ux=0,uy=0,uz=0。围岩及炸药均采用8节点SOLID164实体单元来模拟。

文献[11]通过实际监测发现,隧道爆破掘进过程中,不同类型的炮孔对地表产生的振动影响不同,其中,掏槽孔起爆产生的地表振动最强烈,其振速幅值约为其他类型炮孔的2倍。小导洞掘进过程中,掏槽孔起爆时岩石的夹制作用较大,对地面产生的振动作用也最大。辅助孔和周边孔由于自由面多、装药量少等原因,与掏槽孔相比,其起爆产生的振动较小。而且在实际开挖过程中,主要是通过控制掏槽孔的起爆药量来控制爆破对围岩的振动,所以在数值模拟计算中,主要对上层中间2号小导洞掏槽孔进行数值模拟。

3.2 状态方程及参数的选取

在数值模拟过程中,将CO2相变致裂爆破的能量转化为TNT当量,选取炸药的爆速为3 000 m/s、炸药的密度为 960 kg/m3、爆压为6.0 GPa。通过式(1)和式(2)计算可得出爆破压力为270 MPa的CO2致裂相变致裂能转化为TNT当量约为277 g。转化后的炸药本构模型采用LS-DYNA软件自带的高性能炸药材料(MAT-HIGH-EXPLOSIVE-BURN)。炸药状态方程采用JWL状态方程[12-13]:

式中:

V1——爆轰产物相对比容;

E0——初始内能比;

A、B、R1、R2、ω ——与材料性质有关的常数,可以由TNT的密度、爆速和绝热系数拟合得到。

炸药状态方程各参数取值见表1。计算模型岩层参数取值见表2。

表1 炸药状态方程参数取值表

表2 计算模型岩层参数取值表

3.3 爆破振动影响分析

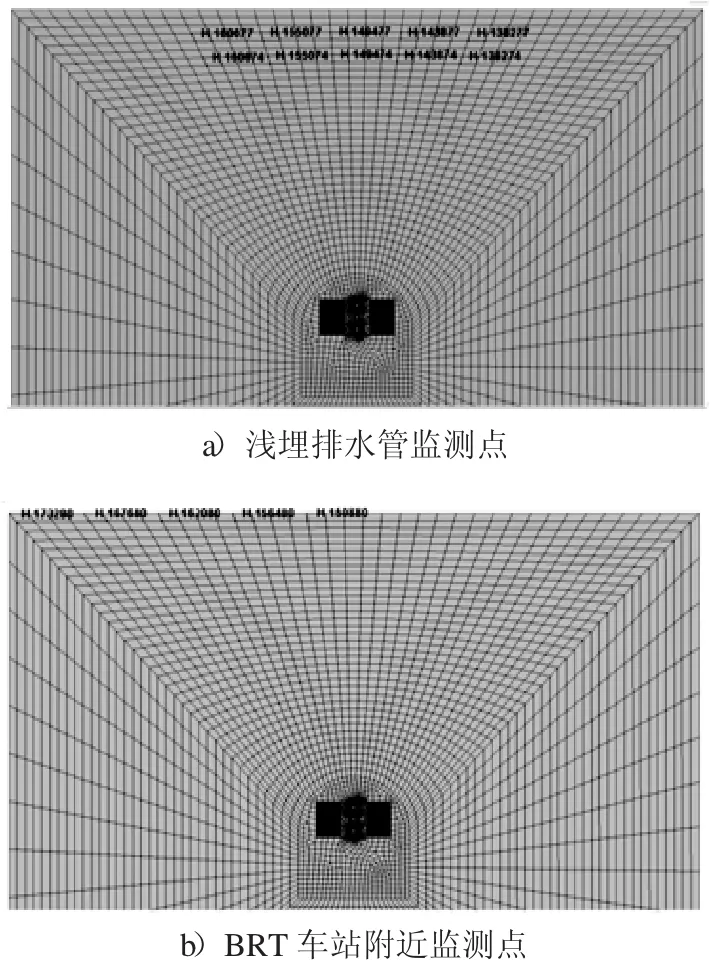

岩石爆破是一个复杂的过程,想要准确分析爆破的振动影响比较困难,但由于质点振动速度是一个比较容易监测的稳定的物理量,所以目前我国一直采用质点振动速度来表征爆破振动强[14]。在王家梁车站小导洞CO2致裂爆破TNT当量转化后的数值模拟中,在模型地表BRT车站和浅埋排水管2个风险源附近设置监测点,监测致裂爆破的振动影响。监测点布置图如图3所示。爆破过程中应力波传播如图4所示。

图3 模型监测点布置图

图4 应力波传播至风险源处过程云图

由应力波传播过程可以看出,起爆后应力波由爆源向四周转播直至逐渐衰减。0.6 ms左右应力波传播至风险源浅埋排水管附近,0.7 ms左右应力波传播至地表风险源BRT车站附近。读取2号小导洞模型2处风险源监测点的综合振动速度,绘制各监测点的振动速度时程曲线,如图5所示。

CO2相变致裂能转化为TNT当量的数值模拟结果中,小导洞正上方浅埋排水管附近0.6 ms左右振动速度达到最大值,约为2.5 cm/s;地表BRT车站附近0.7 ms左右振动速度达到最大值,约为0.56 cm/s。结合图4应力波传播过程可知,应力波传至浅埋排水管和地表BRT车站附近的时间,与监测点振动速度达到峰值的时间一致。由此可以得出监测点振动速度和应力波传播之间的规律:应力波传至监测点时,监测点的振动速度达到峰值;随着应力波的传播和衰减,质点的振动速度也由峰值逐渐减小。

图5 监测点振速时程曲线

在实际施工过程中,在王家梁车站2号小导洞上方地表BRT车站附近设置多个监测点,进行CO2致裂爆破的振动速度监测。监测结果表明,各监测点最大振动速度均在0.6 cm/s以下,且地表几乎无振感。将数值模拟计算结果与实际振动监测数据进行比较发现,将CO2相变致裂转化为TNT当量进行数值模拟的振动速度监测结果与现场实测振动速度值(0.2~0.6 cm/s)相当。我国目前主要将保护对象所在地的质点峰值振动速度作为安全判据。根据最新的爆破安全规程[15],地表BRT车站和浅埋排水管附近,CO2相变致裂爆破数值模拟和现场实测的峰值振动速度均在安全范围以内,目前的致裂量能够保证施工安全。由此可以得出,施工选用的CO2致裂量符合安全施工要求。但考虑到施工地质条件和围岩岩性较差,在施工过程中还应该加强振动监测,及时对施工进行安全预报。

设定爆源正上方监测点H148080为坐标原点,以5 m为间隔设置其余各监测点(如图6所示),进一步分析致裂爆破振动速度与爆源距离之间的关系。读取监测点振动速度时程曲线,H173280—H125680各监测点的振动速度峰值依次为0.22 cm/s、0.35 cm/s、0.45 cm/s、0.65 cm/s、0.42 cm/s、0.38 cm/s、0.24 cm/s。发现地表各监测点随着距爆源距离增大,振动峰值逐渐减小。施工现场也取爆源正上方为原点,以5 m为间隔设置与数值模型对应的监测点,编号依次为监测点1~5。实测波形图的振动峰值最大约为0.78 cm/s,最小约为0.2 cm/s。将实测振动速度数据(见表3)与上述数值模拟结果比较,研究爆源距离与振动速度之间的关系,发现监测点的峰值振动速度由爆源正上方向远离爆源的地方逐渐递减。

图6 爆源上方不同间距的监测点

表3 监测点实测振动速度cm/s

通过对现场实测数据和数值模拟监测点数据的对比分析发现,数值模拟和现场实测振动速度值的平均误差大约在11%。两者存在误差是因为实际施工受到岩石性质、周围环境等各种因素的影响,但误差结果在可接受范围之内。由图7反映的规律可知:距离爆源越近,监测点振动速度越大;随着离爆源的距离增加,振动影响逐渐减弱。综上所述,由数值模拟反映的计算结果分析可知,地表BRT车站和浅埋排水管附近接近爆源的地方受致裂爆破振动的影响较为强烈。因此,在实际的施工过程中,应注意和加强离爆源距离较近处风险源的安全监测,以保证施工安全顺利进行。

图7 不同监测点实测和数值模拟峰值振动速度对比

综合以上数值模拟计算结果可见,通过能量转化的方式,能够运用现有的计算方法和软件简单有效地计算CO2气体相变的能量,以及模拟其相变致裂的爆破振动影响。通过对比数值模拟计算结果与现场监测数据可知,爆破振动影响爆破施工的重要因素可以在转化TNT当量后的模拟中较好地体现出来。在现场施工中,这对于致裂管用量的控制和风险源振动的预测有很好的指导意义及参考作用。

4 结论

以新疆乌鲁木齐地铁1号线王家梁车站小导洞开挖采用CO2致裂法施工为工程背景,对CO2致裂施工工艺的原理、施工方法,以及CO2相变致裂的TNT当量转化进行研究,并对致裂爆破效果运用LS-DYNA软件进行数值模拟,将数值模拟结果与现场实际施工情况进行比较分析,得出以下结论:

(1)相比基于化学反应的传统钻爆法,CO2相变致裂法是一种由液态CO2经过相变体积迅速膨胀将岩石挤压致裂的物理爆破方法。除了在煤矿行业进行掘进和增透以外,近年来该施工方法已广泛应用于地铁隧道等市政基础设施建设。

(2)通过CO2相变致裂的TNT能量转化可以得出压力为270 MPa的M2L270-51/1000型CO2致裂器的致裂能量相当于277 g TNT的当量。

(3)通过LS-DYNA软件对转化为TNT当量后的CO2致裂施工进行数值模拟,对地表BRT车站和浅埋排水管2个爆破风险源进行振动监测。起爆后0.6 ms小导洞正上方浅埋排水管附近振速达到最大,约2.5 cm/s;起爆0.7 ms地表BRT车站附近综合振速达到最大,约为0.56 cm/s;应力波到达监测点的时间与监测点振动达到峰值的时间一致。致裂爆破的振动影响均在安全范围以内。

(4)通过对比数值模拟和现场监测数据发现,爆破产生的地表振动速度在爆源正上方最大,随着离爆源距离的增加振动速度呈逐渐较小趋势。模拟计算结果显示爆破振动规律与现场施工实际情况和监测数据统计规律接近,两者平均误差在11%左右。