某型直升机液压油箱密封圈试验选型及分析

刘瑞杰,徐 峰,程 雄

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

液压油箱是液压系统的主要附件,用来储存保证液压系统正常工作所需的油液,并有散发系统工作产生的热量,分离混在油液中的空气和沉淀油液中污物等作用[1,2]。液压油箱按油箱内油液与空气接触与否可分为非隔离式和隔离式两大类。隔离式油箱由于油气隔离,杜绝了外界空气、水和污染微粒直接进入系统的可能性,有利于油液的清洁,并有较高的工作品质,目前在国内外高性能的飞机上应用非常广泛[3]。增压油箱通过对液压油箱中油液进行增压,可以提高液压泵的入口压力,改善液压泵起动工作条件,能显著提高液压泵的高空性能,目前在飞机上应用也很普遍。对于增压油箱来说,密封性是其设计的关键,尤其是大直径活塞与外筒之间,密封要求很苛刻,在设计时不仅要求有良好的静态和动态密封,而且要求低摩擦力保证活塞具有良好的随动性[4-6]。

某型直升机使用隔离式自增压液压油箱,活塞与筒体之间的密封采用聚四氟乙烯材料的U型密封圈。该油箱在使用和维护过程中多次出现油液渗漏的现象,给用户造成诸多不便。针对此问题,本文在理论分析的基础上,精选了4种形式的油箱密封结构,通过试验及分析,选出了最优密封构型,解决了液压油箱油液渗漏的问题。

1 增压油箱的工作原理及密封特点

某型机增压油箱的组成及工作原理如图1所示,它利用系统返回的高压油液进行增压,油箱内安装有一个增压弹簧,用于提供初始增压压力。油箱分为两个腔,一腔为储存油液的储油腔I,一腔为高压油腔H。油箱的增压压力来源于系统中的液压泵,经过减压阀减压到需要的压力,该压力作用在液压油箱高压油腔上,使储油腔内形成一定的增压压力。若两腔的油压和作用面积分别为PH、SH,PI、SI,在不计摩擦力的情况下,由于SHPH=SIPI,从而PI=PHSH/SI,PI即为液压油箱的增压压力。

图1 液压油箱增压原理示意图

该液压油箱活塞与外筒内表面之间的密封为大直径密封,设计难点除了低摩擦力、良好的静态和动态密封外,液压油箱温度适用范围也特别宽(-55℃~+70℃),这使得此液压油箱活塞密封圈选型难度较大。最初选用的聚四氟乙烯材料的U型密封圈由于试验不够充分,在使用和维护过程中多次出现了油液渗漏的现象。针对此问题,本文精选了4种形式的液压油箱活塞密封结构进行试验,通过试验及分析,选出最优密封构型,希望能够彻底解决液压油箱油液渗漏的问题。

2 液压油箱密封设计方案及试验项目

2.1 油箱活塞密封设计方案

方案1:山形组合密封圈密封

如图2所示,配套专用防尘圈,密封圈采用山形组合密封圈,该组合密封圈由2个挡圈和1个截面为等腰梯形的聚四氟乙烯密封圈组成。其优点有:①对间隙的抗挤出能力极强;②具有良好的动、静态密封性和低压密封性;③摩擦阻力小;④故障率低,使用寿命长。

图2 山形组合密封圈密封设计方案

方案2:双层组合密封圈双密封

如图3所示,双密封结构无防尘,密封采用的是双层组合密封圈,该组合密封圈由内、外两层组成,外层为PTFE异形密封圈,内圈为O型圈。优点有:①适用于双向承压的活塞;②具有良好的抗挤出能力;③有良好的动、静态密封性能和高低温适应性;④有良好的耐磨性,使用寿命长;⑤具有良好的性价比。

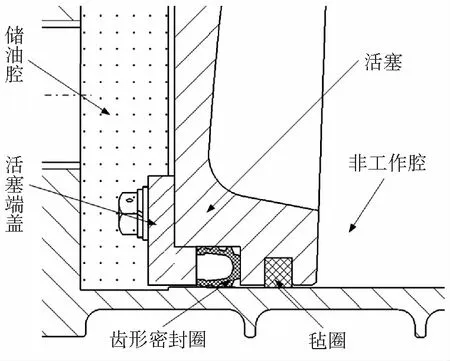

方案3:齿形密封圈密封

如图4所示,采用毛毡圈防尘,密封圈采用齿形密封圈。该密封圈具有如下优点:①具有良好的密封性和耐高低温性能;②对间隙的抗挤出能力较强;③工作寿命长;④安装容易,可大大减少因装配不当引起的密封圈失效的故障,但需安装活塞端盖。

图3 双层组合密封圈双密封设计方案

图4 齿形密封圈密封设计方案

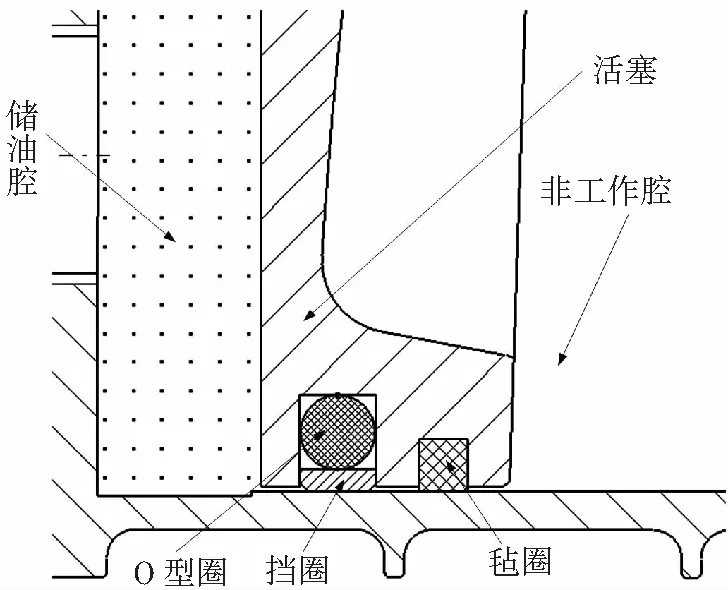

方案4:双层组合密封圈单密封

如图5所示,采用毛毡圈防尘,密封采用的是双层组合密封圈,该组合密封圈的优点同方案2。

图5 双层组合密封圈单密封设计方案

2.2 试验项目及说明

液压油箱需做的试验项目有6项,所有试验件必须完成所有试验项目的考核。若有任一项试验不合格,可在采取纠正措施后,重新进行全部试验。试验全部合格,则该密封设计试验方案通过。

1)摩擦力测定

测量液压油箱活塞处最大静摩擦力,摩擦力应小于规定数值。

2)功能检查试验

向液压油箱储油腔和高压油腔交替供压,使活塞在全行程内循环50次,活塞应运动灵活,无紧涩现象,各密封处密封良好,无油液渗漏现象。

3)低温工作试验

将液压油箱放在高低温试验箱内,待温度稳定在最低使用温度-40℃后,保持2小时,油箱应无渗漏无变形,且能正常工作。

4)低温储存试验

将液压油箱放在高低温试验箱内,待温度稳定在最低储存温度-55℃后,保持2小时,油箱应无渗漏无变形,恢复工作温度后能正常工作。

5)高温工作试验

将液压油箱放在高低温试验箱内,在规定温度值33℃~71℃范围内模拟一天的热气候条件进行3个日循环,每个循环24小时,油箱应无渗漏无变形,且能正常工作。

6)高温储存试验

将液压油箱放在高低温试验箱内,待温度稳定在最高储存温度70℃后,保持2小时,油箱应无渗漏无变形,恢复工作温度后能正常工作。

3 试验结果及选型分析

3.1 试验结果

液压油箱按方案1至方案4共做了4套试验件,4种活塞密封设计方案分别对应1#-4#试验件,所有试验件均完成了第2.2节中所规定的试验项目。各个油箱试验件试验情况及详细说明如下:

1)1#试验件在做低温工作试验时有油液渗漏现象,如图6所示。

图6 低温工作试验时1#试验件渗出的油液

2)1#、3#试验件在高温工作试验时出现油液渗漏现象,如图7和图8所示,且1#试验件在做高温储存试验时有油液微渗现象。

3)2#、4#试验件按规定完成了所有试验项目,并重点考核了其低温和高温试验性能,如图9所示为2#、4#试验件低温工作试验时的状况,未发现油液渗漏现象。经过试验,2#、4#试验件均通过了试验考核。

图7 高温工作试验时1#试验件渗出的油液

图8 高温工作试验时3#试验件渗出的油液

图9 2#、4#试验件低温工作试验状况

3.2 试验分析及选型

由试验结果可以看出,1#试验件(方案1)和3#试验件(方案3)均出现了渗漏,经与厂家联系,未给出后续解决方案,故该密封设计方案暂不采纳。2#、4#试验件(方案2和方案4)采用双层组合密封圈的密封结构在低温试验时曾出现过油液渗漏现象,在联系厂家更换改进的密封圈后,2#、4#试验件均通过了所有试验项目考核,为合格。

2#试验件活塞与外筒之间的密封结构形式采用双密封设计方案,如图3所示,通过了试验考核,密封状况良好。但是,采用双密封结构的液压油箱在不断往复运动过程中,两道密封结构之间可能因为油液积存产生瞬时高压[7,8],易损伤液压油箱外筒内表面镀层,对油箱造成损坏,影响油箱的使用寿命,故作为备选方案。4#试验件活塞与外筒之间的密封结构形式采用单密封设计,并使用毛毡圈防尘,如图5所示,在此次试验过程中,未出现油液渗漏现象,满足液压油箱的密封使用要求。

鉴于以上原因,同时考虑到双层组合密封圈在成本、质保以及售后服务等方面的优势,通过综合分析比较,液压油箱活塞密封结构形式最终选择双层组合密封圈单密封加毡圈防尘密封设计方案(方案4)。

4 结束语

液压油箱设计的好坏直接影响到液压系统的安全性和可靠性,而密封性又是液压油箱设计的关键。随着科技的不断发展和进步,各型密封圈在液压系统及其附件中的应用越来越多,正确地选择使用密封圈显得更加重要。本文在涉及到大直径活塞与筒体之间的密封问题上,选择了4种密封设计方案。在理论上每种密封设计方案均是可行的,但在具体使用时却受到诸多因素的影响而密封效果千差万别。因此,在选用密封圈时应注重理论和试验的结合,同时还要不断跟踪密封圈在飞机上的使用情况,不断改进,直到彻底解决问题。