基于PLC的远程监控系统研究及实践

郭 琼, 姚晓宁, 钱晓忠, 丁 健

(无锡职业技术学院 机器人技术系, 江苏 无锡 214121)

PLC是设备控制、信息采集和数据通信的主要技术手段,是工业控制系统的核心。PLC可通过自带的通信接口,或借助通信模块、协议转换器等方式与其他智能设备和系统集成,还可通过互联网或智能网关与云服务器连接,实现网间设备的信息共享和交互,获取故障信息和报警通知,实现远程运维;它代表了面向未来的通用工业控制器技术平台,是智能制造的核心和智能工厂的关键环节[1-3]。

本文依托当前智能制造领域中主流的控制技术和网络平台,研究基于PLC远程监控系统的特点并开发相应的实践案例,以期将快速发展的网络控制与物联网技术等知识引入教学,助力专业学习内容与企业需求无缝对接[4]。

1 远程监控系统

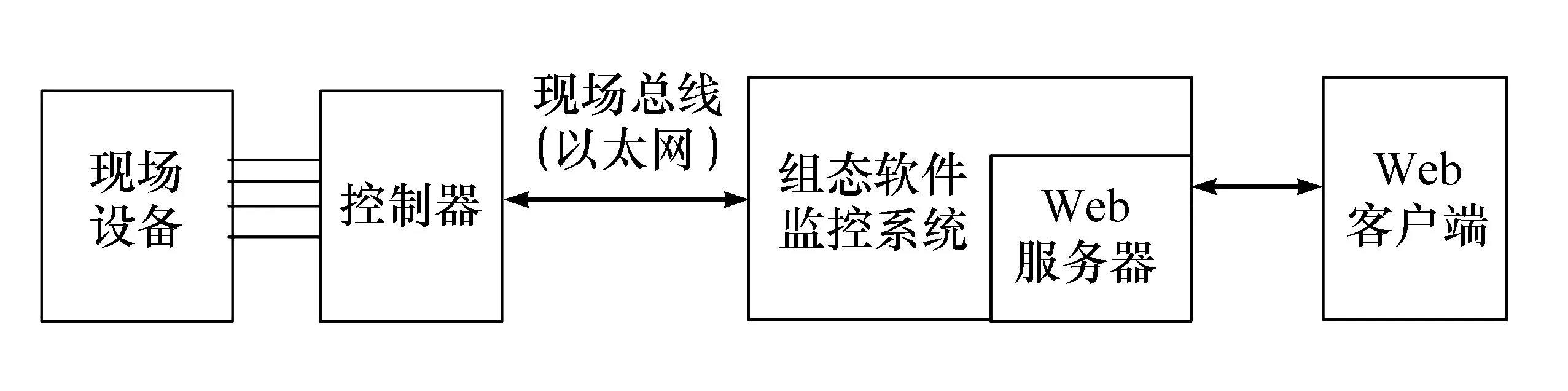

基于B/S(Browser/Server)模式的远程监控系统客户端统一采用浏览器技术,并将系统功能实现的核心部分集中到服务器上,简化了系统的开发、维护和使用,因此得到了广泛的使用[5]。图1为基于B/S模式的远程监控系统结构。中间件是用于将不同协议的设备或系统与Web服务器信息渠道打通的软件平台。浏览器接受用户的请求并提交给Web服务器,Web服务器从数据服务器中获得数据或写入数据,并将结果送回发出请求的浏览器端呈现给终端用户[6]。

图1 基于B/S的远程监控系统结构

目前常用的基于B/S模式的PLC远程监控系统可以采用组态软件、具有Web功能的控制器及云服务器等方法实现。

2 基于组态软件的远程监控

2.1 系统结构

组态软件是数据采集与监控的专用开发软件,是连接PLC和上位机的纽带,可提供多种协议,实现与控制设备或智能装置的无缝对接。随着远程监控的发展,组态软件提供Web网页发布功能已成为基本配置,例如Siemens公司的Wincc Web Navigator、GE公司的iFIX Webspace等都为自己的产品提供了Web发布组件。远程监控系统结构见图2。

图2 基于组态软件的远程监控系统结构

Web服务器通过组态软件提供的通信驱动程序与现场设备通信,获取运行数据,并通过组态软件编辑界面、设置用户操作权限、进行Web页面发布,实现PLC系统的远程监控、报警、历史数据查询、报表生成打印等功能。这种远程监控系统软件集成度高、兼容性好,为操作人员提供了“搭积木”的灵活组态方式,可快速构建控制系统监控功能[7],但客户端需要安装相应的插件,且主要针对Windows系统用户。

2.2 实践案例

本例通过采用Wincc组态软件及其Web网页发布功能,对我校实验室多套控制系统及智能工程中心某一生产单元设备状态、运行参数及数据进行远程监控,并应用于教学演示和远程助学。用户可通过IP地址及登录密码在远程终端实现登录,系统操作界面见图3。如单击“基于PID的乒乓球控制系统”项目界面中的进入按钮“go”,则进入该项目运行界面,如图4所示;可在线设置乒乓球位置、系统PID参数,实时观测系统运行情况。

图3 远程监控实训系统操作界面

图4 远程监控界面

由案例可见基于组态软件的远程监控系统界面友好,控件资源丰富,实现方法简单;但需要采用专门的PC机作为服务器。

3 基于PLC Web服务器的远程监控

3.1 系统结构

随着控制系统联网的需求和软硬件标准化的发展,新一代的PLC带有明显的IT特征和系统开放的特点[8],不仅PLC通信功能增强,而且本体内直接植入Web Server、OPC UA Server等功能。

将Web服务器嵌入到PLC中,这一技术将信息技术领域B/S结构引入自动化系统,客户端通过浏览器进行系统诊断和监视,使信息交互变得更为方便。该系统结构见图5。利用PLC内嵌入的Web服务器功能,可设置远程服务功能、操作权限、操作密码等。

图5 基于PLC内置 Web服务器的远程监控系统结构

这种远程监控系统利用编程软件自带功能,且在操作终端无需安装插件,可支持多种浏览器软件,并通过PC机、手机等终端设备访问PLC系统开放的数据或参数;但对CPU本体的要求较高,除了管理 TCP/IP 栈和Web 服务器外,还要考虑PLC的性能[9]。

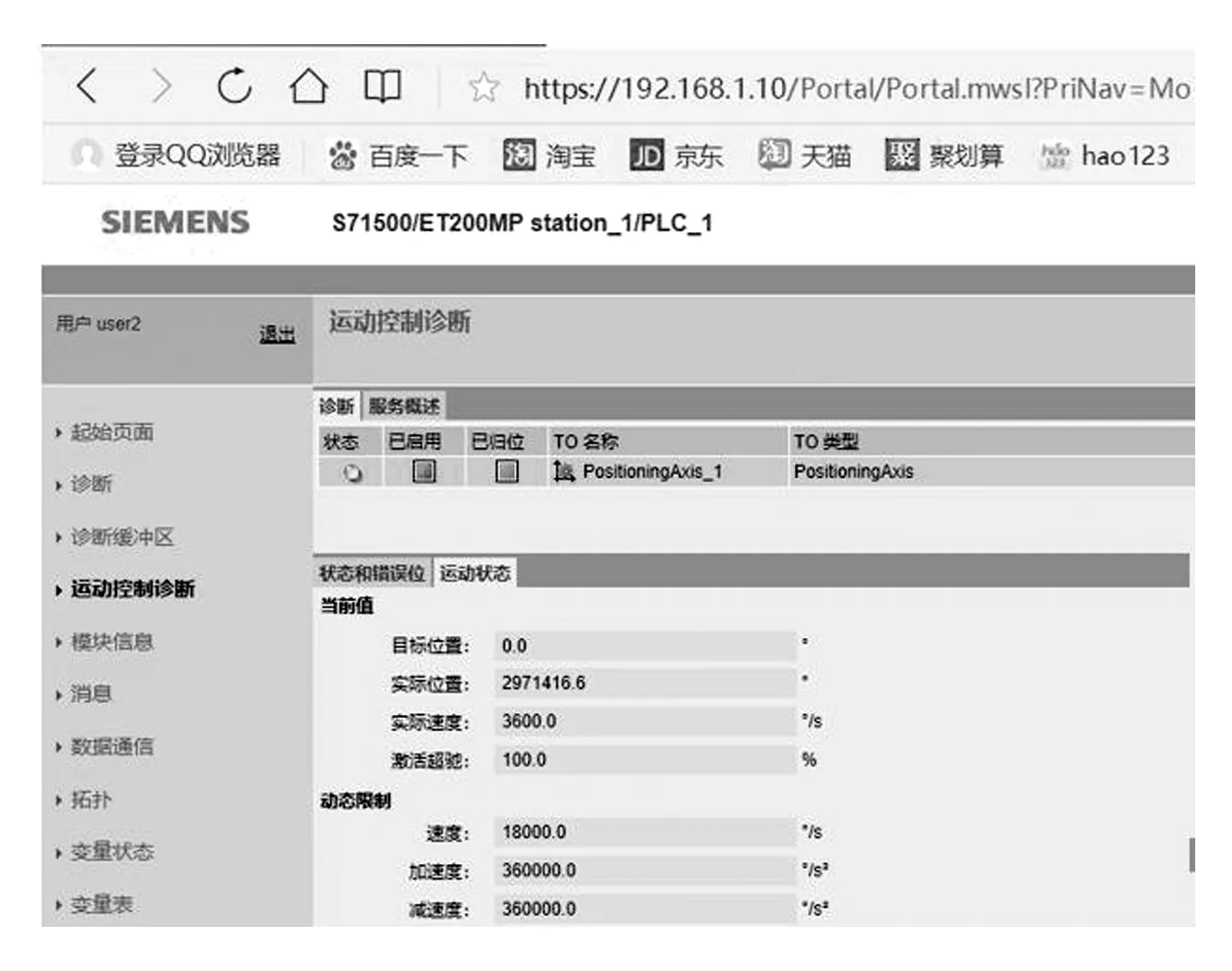

3.2 实践案例

本例采用S7-1500 PLC控制变频器,实现电机转速控制。用户可在PLC属性中选择启用Web服务器功能,见图6。西门子所有带有PN口的SIMATIC S7-300/400,S7-1200/1500 CPU或者配置了CP卡的SIMATIC S7-300/400PLC均支持Web服务器功能。

图6 启用并设置PLC Web服务器

启用PLC的Web服务器功能后,将系统硬件配置、程序功能块下载至CPU;系统运行后就可通过Intranet或Internet实现对PLC系统的远程监视控制、故障诊断等。

图7为从PC终端登录查询PLC系统历史操作情况及事件详情;图8为从手机终端录陆查询控制电机转速的变频器运行状态;图9为通过远程终端获得的电机运行状态监控界面。如果需要通过外网使用PLC远程监控功能,需要配置路由器的UPNP功能,实现内网设备端口号到外网IP端口的映射关系。

图7 系统历史操作查询界面

图8 基于手机终端的变频器状态监控

图9 电机运行状态

由此案例可见,进入远程操作界面,用户可直接使用PLC Web服务器提供的诊断缓冲区、消息、运动控制诊断等选项,查看系统操作及报警信息等;也可自行定制变量表、监控界面及上传下载用户文件、CPU运行日志等,且系统实时性好、实现远程监控成本低。

4 基于云服务器的远程监控

4.1 系统结构

以智能服务为核心的数字化服务、远程诊断、大规模定制化生产等理念和经营模式逐渐渗透到制造业的各个环节[1],许多公司或单位自主研发智能网关,并提供配套的云平台服务。该系统架构见图10。

图10 基于云平台的远程监控系统架构

智能网关是现场设备及控制系统与云服务器通信的桥梁,支持多种工业协议[10],可连接多台现场设备或控制器进行数据采集,并通过Wi-Fi、GPRS等无线传输技术,将信息传送至云服务器;云服务器是在Web应用系统基础上为用户提供各种定制和二次开发需求,用户可根据需求采购数据网关和云平台服务。

这种远程监控系统是未来监控发展的方向,服务商提供设备联网技术和大数据服务平台,用户通过PC机、移动终端APP等方式获得现场数据、故障信息和报警通知等服务。

4.2 实践案例

本例采用S7-200 PLC控制电机运行,通过光电编码器实时获取电机的运行速度,并反馈给PLC控制器,形成电机转速的闭环控制。PLC与智能网关通过Modbus RTU协议通信,智能网关由所选择的云平台服务商提供。图11和图12分别为采用PC终端远程监控电机运行状态和查询电机历史运行速度曲线;也可进入“数据读写”界面远程操控电机状态及修改电机转速给定值;还可进入“报警记录”界面查询历史报警记录等信息。

图11 远程实时数据监控

图12 电机转速历史数据查询

由案例可见,现场智能网关借助无线网络将采集到的PLC系统数据传输至云端服务器,用户根据自身需求设计系统远程操控变量及报警信息等模块。比如当电机转速高于限制值时,可通过编写报警信息使运维人员借助PC机或手机短信等方式接收到相应报警通知;也可在线打开设备远程故障诊断页面,通过查看设备运行历史数据,分析故障原因,还可结合现场视频,实现远程遥控排除故障等。

基于云服务器的远程监控系统无需购置IT硬件,具有多样化的数据统计、数据分析、运行决策等功能,可为企业或行业提供“积累和共享”的专家知识库,且数据在云端,使用方便,无需备份。

5 结语

PLC系统远程监控的实现为技术人员实时掌握控制系统设备状态及主要参数指标、利用专家知识库对设备问题预警或预案处理提供了便利[11],特别是云平台的发展和应用,不仅为异地资源共享和远程运维提供了新的模式,而且可利用其强大的数据处理和分析能力,实现对远程系统的在线诊断、性能优化,提升企业管理水平及管理效率;为下一步采取基于知识经验管理、故障预测和人工智能等策略提供基础数据。

PLC正在融合网络、数据分析、云计算等前沿技术,将主流的PLC远程监控系统引入专业教学,为专业课程增加网络控制案例和拓展物联网技术知识;通过远程操控PLC实训系统,可扩展多媒体教学内涵,增加课堂教学内容的可视化与直观化,并可减少新设备、新技术应用的投资,缓解实验设备台套数少、实验室空间不足或实验经费不足等困难。