固体电制热蓄热能量转换系统设计与实验研究

邢作霞, 项 尚, 徐 健, 李 健, 纪 勇, 赵庆杞

(1. 沈阳工业大学 电气工程学院, 辽宁 沈阳 110870; 2. 国网辽宁综合能源服务有限公司, 辽宁 沈阳 110000; 3. 国网辽宁省电力有限公司营口供电公司, 辽宁 沈阳 110000)

随着能源紧缺和环境污染问题日益严重,转变采暖方式是解决能源问题的必然趋势[1]。煤做燃料的传统采暖方式价格高,污染严重。目前我国正在进行煤改电的采暖方式转型,对电蓄热装置需求迫切。蓄热方式可分为水箱蓄热电阻式、水箱蓄热电极式、固体蓄热电阻式及相变储热式[2-4]。本文设计的固体电制热蓄热能量转换系统(固体蓄热系统)采用固体蓄热电阻式,能够在低谷时段蓄热,在高峰时段给用户供热,起到削峰填谷的作用,能够节省大量购电开支[5-7]。本文主要搭建基于内置式的固体蓄热系统,具有加热温度可控、自动控制、无污染等优点,为学生创造了一个解决实际工程问题的条件,也对能源利用转型并改善环境具有重要的作用。

1 固体蓄热系统设计及工作原理

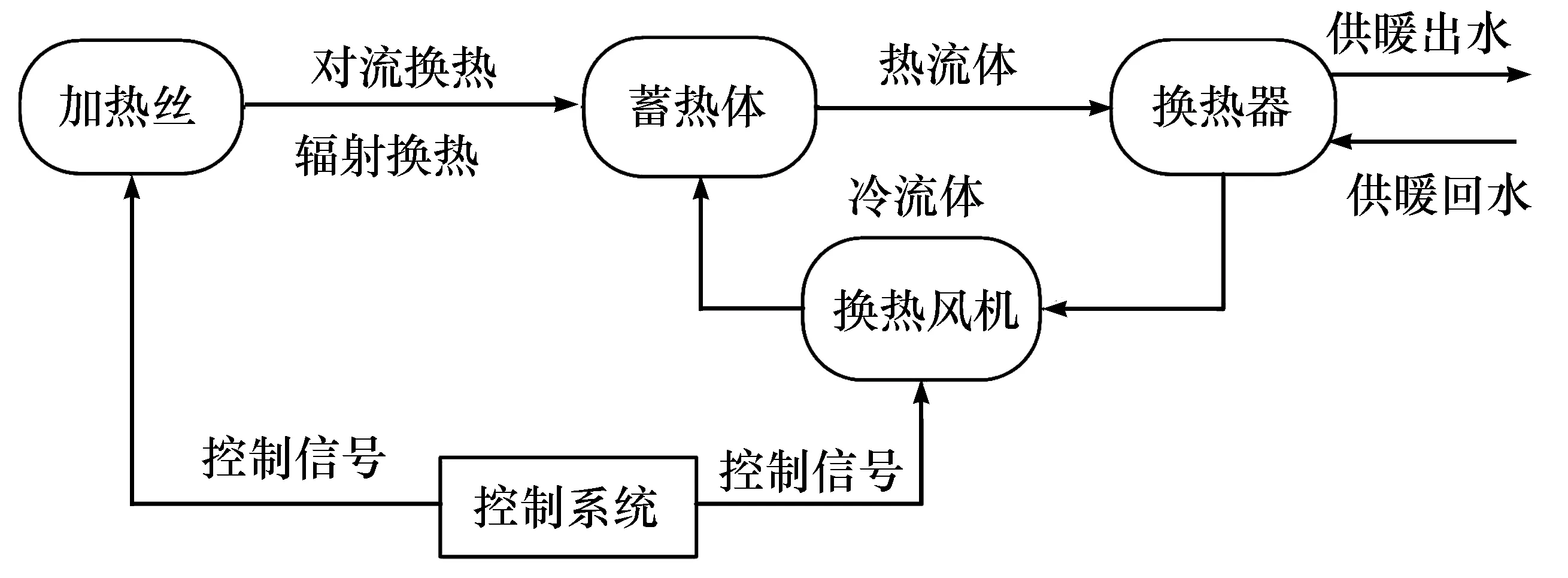

固体蓄热系统结构如图1所示,采用固体电阻加热方式,把电能转换为热能,并通过辐射换热、对流换热方式把热量传递并存储到储热材料中。当需要利用这部分热量时,通过对流换热方式将空气加热,空气流经汽水换热器将热量供给到供暖系统。固体蓄热系统由储热体、加热系统、换热系统、风循环控制系统、外部换热附属循环系统等构成,其附属系统设备有热水循环泵、软化水设备、远程监控系统、定压补水系统、控制系统、热量计量装置及温度测量装置。

图1 固体蓄热系统

高温固体蓄热系统的电热能量转换过程主要有如下几个环节:

(1) 热量产生:通电之后,蓄热机组内加热元件产热将电能转化为热能[8];

(2) 热量储存:热量产生后通过热交换将热量存储于固体储热体中,储热温度可达到500~800 ℃;

(3) 热量控制:储热体外层采用高等隔热体,与外环境隔热,以防止热量散失过快,提高热量利用率[9];

(4) 热量释放:被储存的热量通过内置循环风机有序地向外释放,其风速由变频调速电机转速等因素决定[10];

(5) 热量输送:在负载需要热量供给时,设备可按照预先设定好的程序、设定的供回水温度等,由变频风机提供循环高温空气,并经过汽-水分离换热设备将热能释放[11]。

上述的结构可以分为蓄热(蓄能)与热转换供热输出两大部分,两者之间相互独立,具有很高的安全系数,系统的工作原理如图2所示。

图2 蓄热工作原理图

蓄热部分利用10~110 kV高电压直接接入蓄热体,采用电阻发热原理产生热量,再通过辐射换热、对流换热方式将热量传递并存储于蓄热材料中;当蓄热体温度达到200~800 ℃时蓄热体开始放热,主要通过对流换热、辐射换热等方式将空气加热。

热转换供热输出部分的热空气通入汽-水换热器与辅助供热系统中的冷水进行热交换。换热速率由循环热风的流量和流速决定,根据用户需求供热温度进行双闭环控制。固体电热蓄能设备的投切时间和时长由用户或电力系统调度运行者确定。蓄热机组内部有换热出水温度和变频风机转速两层闭环控制,可基于储热量、释热速度进行先进PID自动控制。

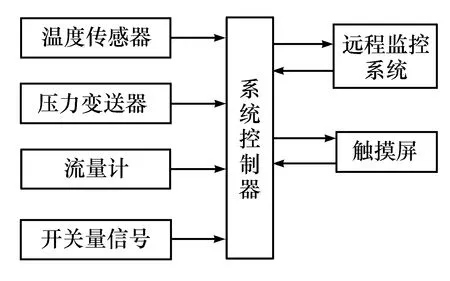

2 控制系统与数据采集

良好的实验系统必须拥有精良的控制系统。为了使固体蓄热系统合理地运行,需要长时间检测系统的运行数据,便于学生及时了解系统的工作状况。实验过程检测参数包括出水温度、回水温度、空气进口温度和进口温度、管道压力、管道中水的流速。数据采集后传输给控制器,控制器根据数据采集信息对系统工作状态进行调整。系统数据采集与控制如图3所示。

图3 系统数据采集与控制

该系统在自动控制的基础上,可以实现远程监控。系统控制器将模拟量信号及开关信号传送到远程监控系统。远程监控系统根据运行数据对系统运行状态进行分析与控制,极大提高了固体蓄热系统的安全性。

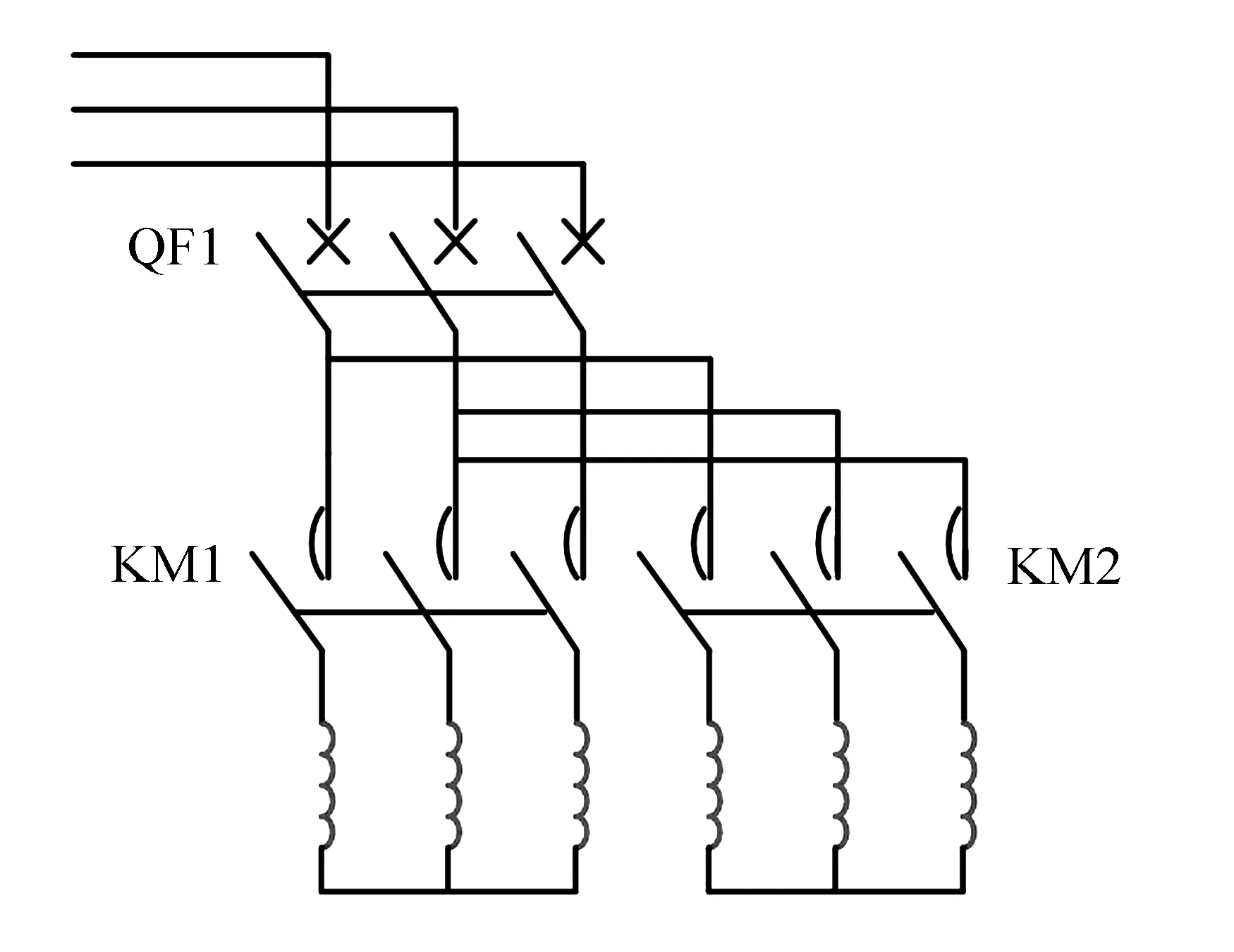

该固体蓄热系统配置两组加热丝。根据实际供热需求,可同时投切1组或2组加热丝进行工作。图4为蓄热系统的两组加热丝。当断路器QF1合闸时,系统控制器控制接触器KM1和KM2吸合和断开,对两组加热丝的工作状态进行控制。

图4 系统加热丝

图5为系统流程图。设备运行前首先要进行故障巡检,检验设备是否正常。当设备不正常时,程序进入故障处理子程序运行;当设备检测正常时,对电网的状态即峰谷平时段进行判断。电网无论处于哪种状态,都需要对设备的运行模式进行选择。当电网处于峰值状态时,进入储热量以及放热速率的计算,然后开始放热控制程序;当电网处于谷状态时,程序也进行储热量以及放热速率的计算,然后进入储热控制程序;当电网处于平状态时,程序也进行储热量以及放热速率的计算,然后进入储热并放热的控制程序。上述3种状态无论是进入放热控制程序,还是储热控制程序,都需要对设备的温度流量、压力、流量、电量进行采集检测,将数据统计上传到远程监控系统。

图5 系统流程图

3 实验研究

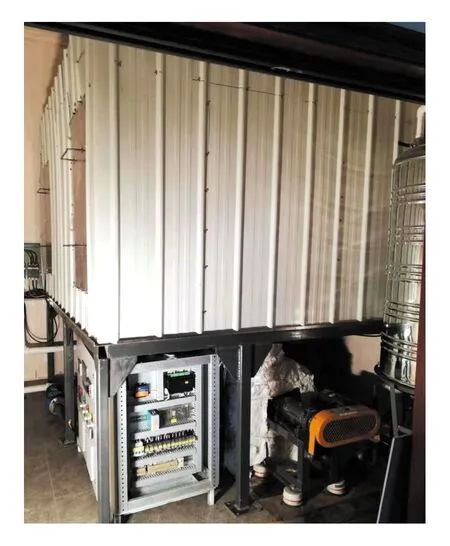

图6为固体蓄热系统实物图,该系统即可应用于用户供热,也可应用于高校的实验研究。学生利用该系统进行实验时,可以研究以下固体蓄热技术:大功率发热技术、高密度热存储技术、水电分离技术。

图6 固体蓄热系统实物图

图7为固体蓄热系统的参数设置界面。系统运行后在该界面修改参数,可以对系统运行情况做出调整。

依托本实验平台,根据不同参数对系统热力性能的影响特性开设一系列综合性、设计性和研究性实验。学生可以灵活地确定实验目标,自行设计实验方案,展开探索性和创新性研究,可以选择独立完成或团队合作的模式[12]。

该系统可应用于实际运行,现以位于辽宁省某地区功率为100 kW的固体蓄热机组为例进行研究,提取固体蓄热机组冬季供暖运行数据进行比分对析。

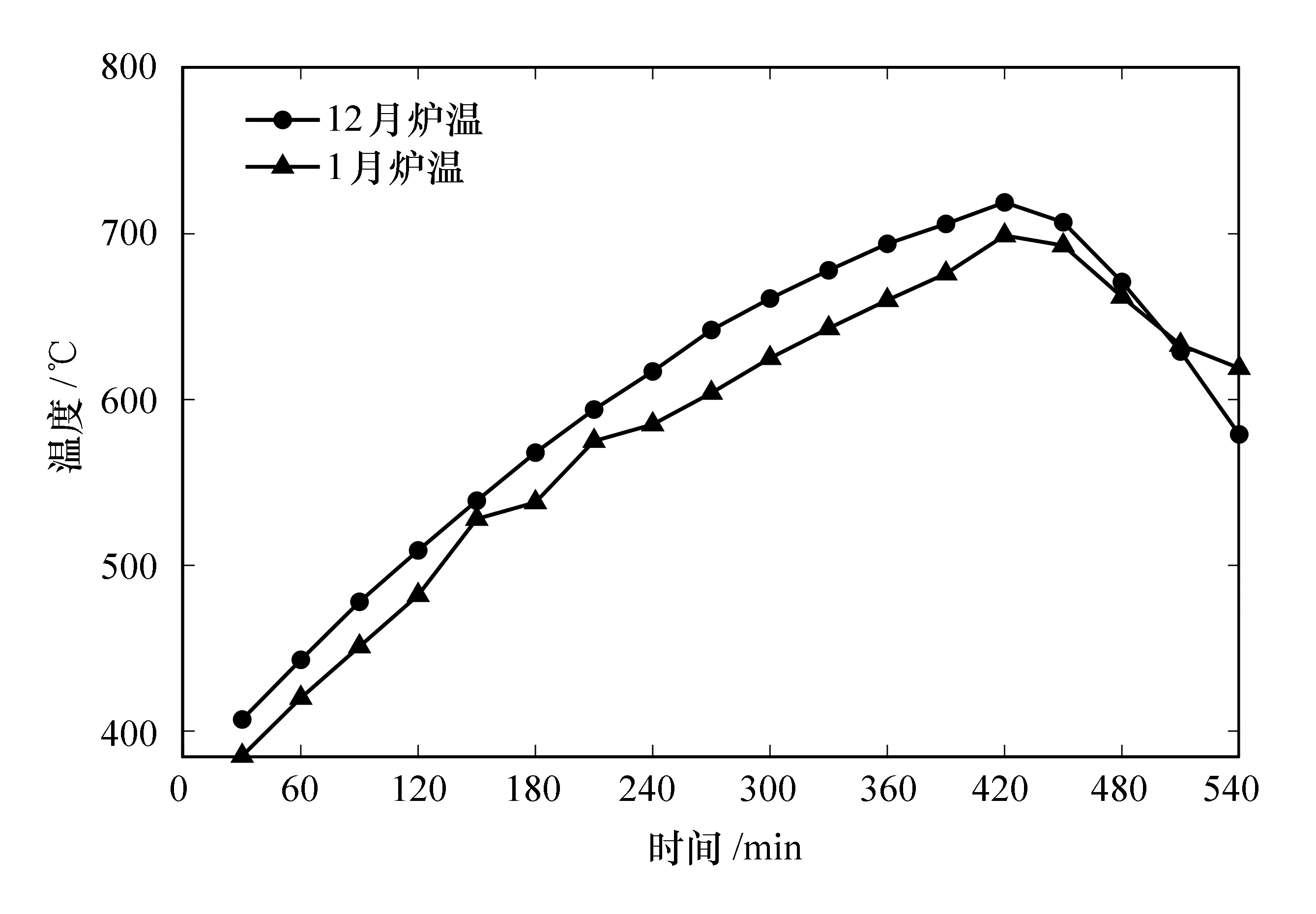

系统处于加热和放热的工作模式,加热时间6.5 h左右时炉温达到最高,如图8所示。虽然12月和1月系统工作的温度变化曲线有小幅度的波动,但同一时间内蓄热体温度相差不大且温度变化符合设计参数。因此说明固体蓄热系统中加热系统与蓄热体结构参数设计合理且具有良好地适配性,保证了蓄热体温度变化稳定合理。

图7 系统参数设置界面

图8 固体蓄热系统炉温度变化曲线

从图9中可以得出,当蓄热系统处于工作状态时,炉平均温度值在预设的范围内,先逐步升高再下降,但是换热器出水温度和回水温度分别保持在50 ℃和30 ℃左右,并且符合实验设定范围。因此,当蓄热体处于边加热边放热状态时,通过调节风机频率使出水温度和回水温度的稳定,同时也说明蓄热系统中各子系统之间参数良好的适配性。

4 结论

发展固体蓄热技术并将其应用于社会能够推动社会能源利用的转型,提高能源利用率并缓解电网调度压力。本文设计的固体蓄热系统实验平台可进行的实验内容都是针对固体蓄热技术中存在的急需解决的问题而设计。学生利用该实验平台进行实验,研究和完善固体蓄热材料的选择、系统热力计算和运行控制策略,对促进固体蓄热技术的发展具有重要的意义。

图9 炉温、出水和回水温度变化曲线