水压预裂爆破新技术在硅质岩路堑施工中的应用

齐 超

(中铁第一勘察设计院集团有限公司,陕西 西安 710043)

近年来,我国黔、滇、桂地区高速铁路、公路的建设进入快速发展期,在建工程数量较多,受区域地形、地质条件影响,造成路基石方工程施工数量大大增加,在石方工程施工过程中,选用合理的爆破方案是优质、高效施工的关键,硅质岩地质构造特殊,采用传统的爆破方法,钻爆开挖后坡面不平整,超欠挖现象严重,且对坡面岩层爆破扰动较大,安全隐患高,因此,如何利用现代爆破技术达到经济、优质、高效施工,是亟待解决的难题,本文以资兴高速公路硅质岩施工实例,对新的水压预裂爆破技术进行了探讨。

1 工程概况

1.1 设计概况

广西资源至兴安高速公路起自桂林市资源县梅溪乡,终至桂林市兴安县严关镇,路线全长82.656公里,全线共计桥梁74座,隧道9座,桥隧占路线比例为 36.1%,高填深挖路基段落较多,其中硅质岩路基主要位于广西自治区桂林市资源县天门村单面山,自然山坡横坡较陡(约1:2),该段落不仅挖方施工困难,为增加填方稳定性,设计还采用了齿墙加填碎石台阶处理(见图1),在国内工程实例中应用较为罕见,齿墙的基础开挖也涉及硅质岩挖方施工,范围小、数量大,更增加了施工难度,总计挖方量约为24.889×104m3。

1.2 地层岩性

元古界震旦系硅质岩(ZbdnSi),地表出露,青灰色,矿物成份以蛋白石、石英为主,岩体较破碎,岩质坚硬,节理裂隙以张开为主,中风化,岩芯呈柱状。岩层产状:298°∠25°。RQD为 61,为较差岩石。VI级坚石,fa0=2000Kpa,C=120Kpa,ф=50°。位于资新断裂带,断层产状294°∠25°,为低角度正断层。

1.3 现场施工状况及采用水压预裂爆破施工方法的原因

K20+200~K27+288段单面山硅质岩路堑于2014年底开始施工,由于工点位于资兴断裂带,受断裂影响,该处硅质岩节理发育,岩质极为坚硬,通过外委检测对硅质岩物理性质进行检测,检测其抗压强度为188.9MPa(图2),远超普通VI级坚石标准,属于极硬岩,边坡开挖面与岩层层里面倾斜相同,属顺层边坡,常规爆破施工对爆破部位上部的岩体扰动大,容易造成上部岩层整体顺节理面滑塌,引发工程事故,且爆破效果不理想,坡面不平顺,见图 3。现场根据设计文件及施工规范,对爆破施工参数进行了多次调整,结果仍然达不到设计要求,鉴于施工极为困难,特邀请国内著名爆破专家何广沂教授对硅质板岩爆破方法进行现场指导,专家建议使用隧道常用的水压爆破开挖的方法,可以有效减小对非爆破岩体的破坏,后经现场爆破试验,最终确定了将水压爆破与预裂爆破相结合的施工方法。

2 水压预裂爆破工作原理与确定爆破参数

2.1 工作原理

预裂水压爆破是在预裂爆破原理的基础上,采用水压爆破的装药结构,在炮眼相应位置注入一定量的水,用炮泥回填堵塞,利用水不可压缩的特点,无损失传递炸药爆破能量,通过水和炮泥复合堵塞,有效利用爆破膨胀气体作用,并通过预裂孔预先沿设计轮廓线爆出一条具有一定宽度的贯穿裂缝,减轻边坡岩体在主爆区爆破时受到的破坏,从而获得较为平整的边坡轮廓。

2.2 爆破参数确定

选择正确的爆破参数是取得良好爆破效果的保证,预裂水压爆破的爆破参数没有既有的经验可循,由于此种方法是基于预裂爆破的原理,采用水压爆破的装药结构,因此爆破参数的选择参照预裂爆破选取,经现场试验后得到。

2.2.1 预裂孔径(d)

预裂孔孔径应结合施工机械及现场实际使用的炸药药卷直径进行选择,本项目使用的炸药药卷的直径为φ70mm、φ32mm,选取d=90mm。

2.2.2 预裂孔孔距(a)

一般预裂孔孔距a=(8~12)d。根据硅质岩岩质坚硬,岩体较破碎的岩性,施工现场试验了600mm、800mm、1000mm三个孔距参数,通过试验对比,a取较小值,即a=8xd=8x90mm=720mm(实际取800mm)。现场取得的预裂爆破效果较好。

2.2.3 预裂孔与主爆孔间距

合理的预裂孔与主爆孔间距可以有效控制应力波的爆破范围,以防爆破后主爆孔与预裂孔间的岩石不能充分破坏,产生根底。根据以往经验,现场试验了1m、1.2m、1.5m三种间距,最终取值1.5m。

2.2.3 预裂爆破炮孔布置

预裂孔采用“一字型”布孔,主炮孔采用矩形布孔,由于使用水压爆破的装药结构,可以有效减少主爆孔对预裂孔的破坏,因此,不设置缓冲孔。

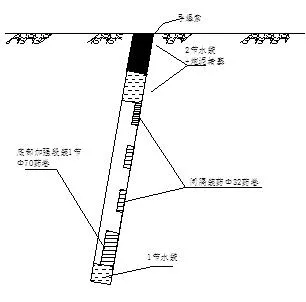

2.2.4 装药结构

根据水压爆破的装药结构,首先往炮眼最底部装填一节 30cm水袋,随之在底部装填一节φ70mm加强药卷,然后按常规预裂爆破装药结构间隔装填三节φ32mm普通药卷,用竹条串成药串,再往炮眼中装填2节水袋,最后用炮泥堵塞炮眼口,以孔深4m为例

图1 水压预裂爆破装药结构图

2.2.5 装药量

根据经验公式及国内外工程实例,根据硅质岩坚硬程度,选用平均线装药密度0.45~0.65kg/m,经现场试验结果,确定线装药密度q=0.6kg/m。

3 经济优势分析

3.1 炸药单耗

水压预裂爆破装药结构与常规预裂爆破基本一致,采用间隔装药,但在炮孔底部使用一节水袋代替1节Φ70cm底部加强段炸药,即1.5kg。

3.2 装药时间

按施工步骤进行爆破,每个炮眼装药延长3~5分钟。

水压预裂爆破与常规预裂爆破相比,具有极其显著的作用与效果,一是提高炸药利用率,对比常规预裂爆破节省炸药 15%至20%,有效降低施工成本,提高了经济效益,每立方可节省费用3至5元,二是提高岩石破碎度,加快清渣进度,缩短装渣时间。

4 预裂水压爆破施工方法

4.1 施工步骤:

硅质岩分为三层开挖,每层厚度为2~4m,六大块施工,如图所示,根据现场实际情况可将②③合为一体,④⑤⑥合为一体施工,见图 2。每次施工纵向距离为10m。开挖采用预裂水压爆破施工。

图2 硅质岩开挖步骤图

4.2 水袋及炮泥制作

水袋及炮泥制作均使用专业设备加工而成,制作简易,成本低,炮泥按照土:砂:水=0.75:0.09:0.16的比例制作,制作好炮泥放置时间不宜太长,最好在使用前 1~2小时制作好,炮泥应不软也不硬,软了捣固时容易挤压出炮眼口,硬了捣固时不易把炮泥捣固碎,堵塞不坚实。

4.3 装药

装药前,要仔细检查炮孔情况,清除孔内积水、杂物,按照爆破参数计算的装药量及装药结构进行装药,为确保能完全起爆,采用孔底起爆技术,即选择较长的雷管脚线将起爆雷管安放在距孔底较近的位置,减少爆破残药的可能性。

4.4 炮眼堵塞

按照装药结构装药完成后,药卷距离炮眼口应为 1m以内,然后往炮眼中装填2节水袋;最后用炮泥堵塞,炮泥采用木制炮棍填塞密实直至孔口。

4.5 爆破网络及起爆方式

理论分析及工程实践表明,一排预裂孔相邻炮孔起爆时差越小,预裂效果越好,通过试爆,预裂孔应超前主爆孔100ms 以上起爆。网路采用塑料防水导爆索,导爆索间用MS-2 段非电毫秒雷管隔开,孔内用MS-15 段非电毫秒雷管起爆,孔间接力用MS-2 段非电毫秒雷管,排间采用MS-5 段非电毫秒雷管控制排间微差。为保证各孔准爆率,每响均采用双发雷管最后由电雷管起爆。

4.6 成缝效果

爆破后,对预裂缝进行了检查,预裂成缝作用明显,可以形成0.1~0.3cm的贯通裂缝。

5 结语

硅质岩属于不常见工程地质,施工难度大,成本高。由于作用机理与常规预裂爆破相同,水压预裂爆破技术的施工效果与常规预裂爆破相当,见图2。但对比常规预裂爆破有效降低了施工成本,经济效果显著,因此对于岩质较硬、数量较大的石方工程施工,均具有借鉴作用。