装配式混凝土建筑工艺设计-生产-施工一体式优化研究

林 丽

(浙江广厦建设职业技术学院,浙江 东阳 322100)

0 引言

随着传统建筑业的各种弊端越来越引起社会重视,发展新型建筑工业化,推广装配式建筑已经作为国家战略。响应国家政策,浙江近年来也正在大力推进新型建筑工业化工作。2016年起,浙江省内保障性住房全部实施新型建筑工业化,政府投资工程和房地产项目全面推行新型建筑工业化;2017年起,杭州市、宁波市和绍兴市中心城区出让或划拨土地上的新建项目,全部实施装配式建造;到2020年,实现装配式建筑占新建建筑比例达到30%[1]。

我国装配式混凝土建筑的发展有了一定进步,但还存在诸多问题,与西方发达国家相比有一定差距,这是发展的必经阶段,毕竟我国在建筑工业化领域仍处于发展的初级阶段。目前,浙江省装配式建筑存在的主要问题是技术标准体系不够完善、装配建筑人才急缺,较多设计院缺乏装配式建筑的设计经验、工艺设计与构件生产施工脱节。笔者组建研究团队,对装配式建筑设计院、预制构件厂、装配式建筑施工项目进行调研基础上撰写本文。本文主要立足生产和安装端口,结合浙江省内多个装配式混凝土结构项目,总结浙江装配式混凝土建筑工艺设计存在的问题,并探究工艺设计环节的优化方案。

1 装配式混凝土建筑工艺设计存在的问题

1.1 工艺设计部门管理不完善

(1)工艺设计易出现多次反复修改,如建筑、结构、工艺相关设计节点变更、装配制造要求变更、工厂工艺生产能力匹配问题等;(2)工艺部门与其它相关部门(如:研发、装配、制造、商务等)对接事宜较多,各部门之间沟通交流有待加强;(3)由于设计工艺工作量大,对专业人力需求较大,缺乏相关专业从业人员(如校对、设计、审核等环节),加上工作任务紧,导致后续设计质量及进度没有得到很好的控制;(4)工艺设计工作缺乏一套比较成熟的工作体系;(5)在考虑整个设计生产施工周期的时候未考虑提供容错时间和错误响应机制。

1.2 施工的易建性考虑不周

建筑施工的“易建性”是新加坡房屋建设局在2001年提出的,是指“建筑设计在何种程度上促进了项目施工的进行”[2]。我国对装配式建筑的评价主要依据预制率或装配率,对施工的易建性缺少评价标准,致使工艺设计与施工对接度缺少约束,易导致施工问题。主要有:(1)发生预制构件钢筋打架不利安装;(2)未考虑施工安装的可操作性,使施工的质量和安全带来隐患;(3)未考虑施工现场的吊装能力,盲目拆板;(4)管线、预埋件的定位有误;(5)对构件的保护装置设计不到位,使构件开裂破坏。

1.3 预制构件的生产环节不熟悉

(1)盲目追求预制率或装配率,拆板不经济;(2)不懂生产,构件甩筋与模具打架,不利脱模和构件品质的控制,(3)不了解工厂的生产能力,构件尺寸过大,不利于机械化生产和运输;(4)不了解构件生产工艺,工艺图图纸内容不完整,不能精准指导工人生产;(5)同类构件拆板型号过多,使得模具的周转率不够,迫使生产成本提高,不利于项目成本的控制。

2 装配式混凝土建筑工艺设计优化实例

本文的工艺设计优化点主要从已建装配式混凝土建筑实施效果和新建装配式混凝土建筑的特殊点进行提取,旨在通过工艺设计优化使构件便于工厂生产和安装,降低生产、运输、施工的成本。

2.1 工艺设计部门管理机制优化

在装配式建筑的管理上应摆脱传统的建设管理模式,管理观念的更新远比技术更重要[3]。工艺设计前期充分了解、考虑及理解相关工程情况,设计管理部门与建设单位和施工单位做好充分沟通,可以大大减少工艺图出图后的错误和返工,缩短设计周期;建议增加一些针对性较强的培训,加深公司各部门人员对公司运营及整个设计体系的认识,使各环节工作任务的推进得到有效把控;工艺设计工作建立一套比较成熟的工作体系,形成一套比较完善的工作机制,并依此严格执行,定期全面总结完成的项目产品体系、设计流程,权衡工厂的生产能力,解决暴露的错误,通过对各项目的消化,总结并吸取较好的设计经验,在下个项目来临之前做到心中有底才能有效提高工艺设计的效率和提高产品的质量;在考虑整个设计生产施工周期的时候需要提供容错时间和错误响应机制,需要问题紧急处理模板,如果发生突发问题,如甲方设计变更、设计错误、工厂生产错误等情况,需要设计出紧急反应流程,或者是突发预案,将解决突发情况的时间和其他损失降到最低。

2.2 工艺设计与安装施工一体式优化

结构设计人员不懂现场施工,这是我们在传统现浇结构建筑中经常存在的现象,但是在装配式混凝土建筑设计中,预制构件一旦成型就不能变动了。工艺设计人员不懂施工,设计的构件在施工中就容易无法正常安装或影响后续工序。因此,工艺设计人员应该了解装配式混凝土建筑施工的工艺顺序,及施工条件,工艺设计应考虑施工的便利性及经济性,优化设备管线的布置,支撑点的设置,吊装点的预埋,合理的节点处理,避免钢筋打架。

图1 预制墙企口优化

2.2.1 宁波江北某项目优化应用情况

预制剪力墙两侧U型出筋,给相邻现浇柱的施工带来困难,相邻柱纵筋不便穿入墙板两侧封闭出筋,上下柱纵筋也不易连接,柱箍筋的绑扎更是难上加难,柱箍筋被墙板的封闭箍卡住,无法从上往下套。遇到此类问题可以将预制剪力墙两侧出筋设计成开口式,等施工吊装和相邻柱钢筋绑扎完成后,对墙出筋进行补强就迎刃而解。该项目预制墙板采用接驳螺杆与柱连接,接驳螺杆易与柱纵筋碰撞,设计人员在设计时可以引入BIM技术进行试拼装,在柱配筋上应优化纵筋的数量和位置的分布。

2.2.2 杭州北港某项目优化应用情况

该项目楼板拆分成单向板,出筋少,方便施工。但通缝排列不妥,因为板密缝拼,胶条封堵,耐久性差[4],易产生裂缝,设计师应考虑小业主的使用感受,相邻板错缝布置。该工程对规范图集中的预制墙体上下连接处进行调整,使墙体企口高出楼面(详见图1),可以防止室内水渗入墙体,实现更好的防水效果。预制墙板常采用套筒或浆锚连接,因为工厂生产的误差,不易多孔同时对位,可以考虑减少使用,在墙脚增设角钢与楼板连接固定,比插筋对孔要简单。普通螺栓外凸影响美观,可以采用内嵌螺栓。预制墙外叶与现浇连接可以用螺母或对拉螺杆,采用对拉螺杆良品率高。部分预制空调外架没有工人安装立足点,不便施工,空调板应改为现浇。设计师还应该了解施工单位所具备的吊装设备情况,及构件吊装过程的安全性。该工程的17号墙板超出了施工单位塔吊的吊装能力,应拆成两块,否者另配塔吊,不经济。该工程有设置上下两个窗户的高大墙板,5米多高,3米多宽,在上窗洞上端开口位置应加设型钢起到连接加固作用,以免起吊时窗洞口两侧破坏。

图2 高低板交接处叠合梁优化前后对比图

2.2.3 富阳场口某项目优化应用情况

该项目原设计带窗洞外墙板,窗台可优化增加翻边设计,带钢副框预制,有利于防水。考虑吊装方便,与柱相邻的预制外墙板的外叶板应包柱,柱外侧模板不支模和拆模,减轻连接部位支模的难度。两预制墙板之间净距应大于 1米,满足工人有足够操作空间固定连墙件。楼板洞口部位钢筋加强不要通长,按构造即可,可减少钢筋用量,减少不必要的浪费。高低板与叠合梁连接处浇筑混凝土时处用木方挡边易漏浆,污染墙面,可以将该处梁优化为带反坎的梁,梁反坎设在高标楼板一侧,做法可以同外墙,详见图2。

不少工程为了预制率和面积奖励,将外墙设计成预制墙,目前预制墙应用最多的连接方式是套筒灌浆连接,而实际施工中确难以控制套筒灌浆的饱满度,给质量安全埋下隐患。为排除隐患,可以利用微型摄像头检测灌浆情况,收效好,但是成本高。这些微型摄像头要50元左右一个,而且不能重复利用,施工成本太高,一般施工单位都不会采用。因此在工艺设计中应该优先考虑做预制水平构件,在满足预制率或装配率的情况下,尽量减少或不做预制墙板。

2.3 工艺设计与生产一体式优化

工艺设计应结合工厂实际生产情况进行,工艺设计应考虑生产的便利性及经济性,考虑工厂的生产工艺,优化构件预埋件及钢筋布置情况,考虑模具通用性及合理性,便于工厂提高模具的周转率。工艺设计还应考虑的运输的便捷性及经济性,了解从工厂到施工现场之间道路的距离、限高限重上的要求、工厂运输车辆的装载能力、加固处理等,制定运输方案,优化构件的形状、尺寸和重量。具体优化情况详见表1。

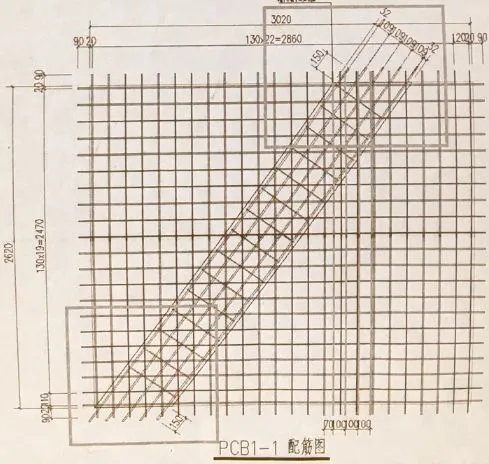

图3 带斜梁叠合楼板

表1 工艺设计与生产一体式优化实例

3 工艺设计的发展趋势

装配式建筑是未来建筑产业的重要发展趋势之一,采用BIM代替CAD进行预制装配式建筑深化设计是未来的趋势。

装配式建筑的设计是建立在工程全过程的思考方式,应该从生产、施工、装修角度出发逆向思维,是集建筑方案设计、结构设计、装饰设计、构件生产、施工安装等为一体的技术。常规的二维图纸使各专业间容易形成“信息孤岛”现象,应用BIM技术打通各专业,给开发商、施工单位、设计单位、构件厂家等各参与方提供平台[5],加强沟通,确保方案设计的可行性。BIM技术将可以提供形成三维的可视化协同设计,在设计阶段可以进行构件的试拼装,同时也检查各专业设计的碰撞问题,杜绝各类钢筋与钢筋、钢筋与预埋件之间的碰撞问题,检查无误后,实现一键出图,生成BOM清单、计算预制率或装配率,大大减少深化设计的工作量。现在的二次深化将在不久的几年内可以完全被计算机所代替,之后CAM技术也将在中国的装配式建筑行业的落地,通过计算机工艺图纸控制工厂流水线,自动完成构件的加工、检测、运输等制造过程。

4 结束语

在国家政策力推下,装配式建筑不断建造,促进工艺设计与构件生产、装配一体化优化设计,不断为项目增值。本课题研究结合多个实际装配式混凝土建筑的工艺图进行有针对性的分析研究,通过整理,对具体问题进行优化,制定更合理工艺设计方案,提升项目施工的易建性,提升构件生产的的便利性及经济性。市场是敏感的、行业发展是迅速的,由于时间和空间上的限制,对工艺设计的优化观点可能存在一定局限性,请各位读者批评指正。