接收站海水旋转滤网技术改造实践

崔 均

(中石油大连液化天然气有限公司,辽宁大连 116000)

0 引言

大连LNG(Liquefied Natural Gas,液化天然气)接收站在正常生产运行时多次出现海水泵出口压力降低的现象,致使站内ORV(Open Rack Vaporizers,开架式海水气化器)不得不停止使用,改用SCV(Submerged Combusion Vaporizer,浸没燃烧式气化器)。经过检查发现其原因系旋转滤网设计问题,导致杂物进入泵井,堵塞泵入口过滤网,造成出口流量及压力降低。

1 接收站气化器类型

(1)开架式气化器(ORV)。开架式气化器采用海水作为加热源进行热交换。接收站使用海水泵提供海水供ORV 使用。ORV 结构简单,使用仪表元件较少,维护保养方便。

(2)浸没燃烧式气化器(SCV)。浸没燃烧式气化器通过燃烧燃料气加热空气,空气加热水来进行热交换。接收站站内SCV一般在冬季海水温度不足或应急调峰时使用。由于SCV 配置辅助设备及仪表元件,与ORV 相比,维护保养难度加大。站内工SCV 使用燃料气需通过电加热器加热后使用。

ORV 运行时消耗能量仅来自海水泵电机;而SCV 运行时不仅消耗燃料气,还包括风机、冷却水泵、燃料气电加热器等。大部分外输条件下能耗较ORV 大。

2 旋转滤网存在的问题

大连LNG 接收站位于大连市保税区大孤山半岛鲶鱼湾海域,隶属于黄海湾,海生物以海菜为主,海菜细长、柔软,只要有细小的缝隙就会通过。另外,接收站临近旅游生活区,属生活垃圾集中的地区,生活垃圾也比较多。经过对现场旋转滤网形式与进入到海水泵泵池内的杂物进行对比,可以判断大连LNG 接收站旋转滤网在设计和运行上存在以下问题。

2.1 网板与网板之间间隙过大。

2 块网板之间的间隙称为网板间隙,包括2 种状态的间隙:一是网板在直轨端运行时,2 块网板之间的间隙;二是网板在底部弧形轨道运行时,2 块网板之间的间隙。网板间隙用δ 表示,是设计间隙、制造误差增加的间隙和水压力引起网板塑性变形增大的间隙之和。

采用P 型胶皮密封时,正常规范要求网板与网板之间设计间隙5 mm,网板名义尺寸3000 mm,这就形成了5 mm×3000 mm的间隙。由于安装精度不高,局部间隙高达10 mm。网板在垂直方向运行时,P 型胶皮将此间隙全部密封,网板在半园轨道转弯处,P 型胶皮头部应将网板与网板之间的间隙全部密封,但现实上,由于水流的作用,P 型胶皮密封不能保障网板与网板之间全部密封。

2.2 网板与轨道之间间隙过大

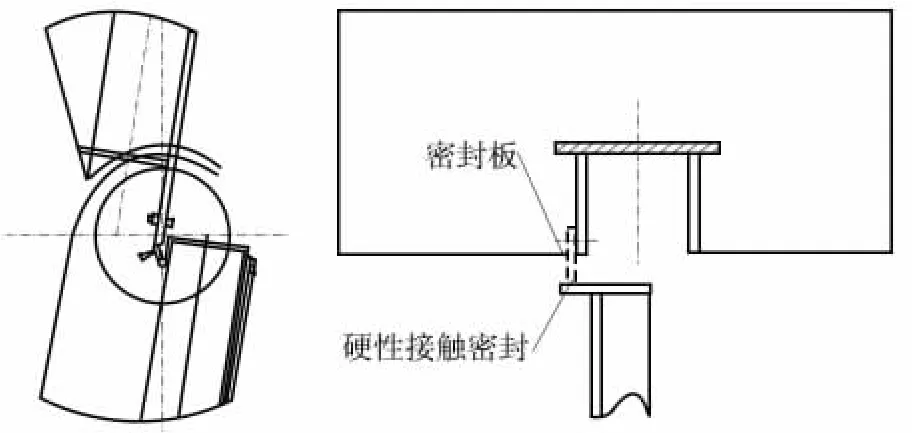

正常网板与轨道之间设计间隙为5 mm,但在安装过程中,由于安装精度不高,此间隙过大、多达10 mm 左右,在井深12.8 m的竖直区间内,形成10 mm×12 800 mm 的间隙,改造前网板与轨道之间间隙结构如图1 所示。

图1 改造前网板与轨道之间间隙

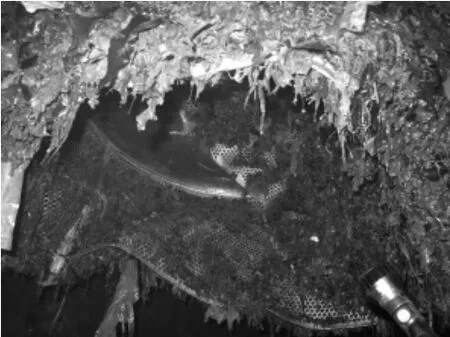

由于存在10 mm×12 800 mm 的间隙,细长形的海菜非常容易从此处进行,导致海菜及垃圾等杂物曾经进入海水泵泵井后堵塞海水泵入口过滤网,入口过滤网在海水泵的作用下损坏变形(图2),泵的出口流量压力降低。入口过滤网损坏后,破碎的残片极易进入海水泵内损坏叶轮。

图2 入口过滤网

3 旋转滤网的改造

针对海水实际情况及旋转滤网的设计缺陷,通过调研并结合现场实际情况,决定对S-2302B 进行技术改造。

3.1 网板与网板之间间隙技术改造

通过调研对比,对S-2302B 滤网采用橡胶板零密封方式进行技术改造,即2 块网板用1 块密封橡胶板联接成一体(图3)。

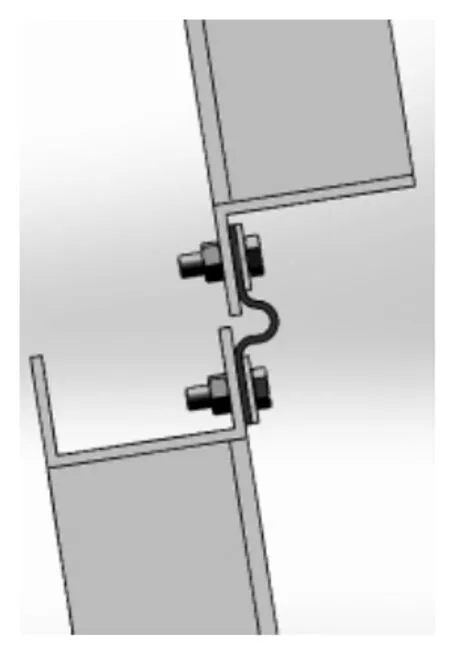

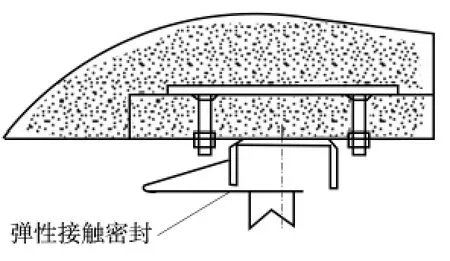

3.2 网板与轨道之间间隙技术改造

通过调研论证,对网板与轨道之间间隙采用密封效果更好的弹性接触密封结构进行技术改造,使得网板与轨道之间实际间隙降低到5 mm 以内(图4)。

4 技术改造后的效果评价

经过几个月的使用跟踪,技术改造后的S-2302B 滤网过滤效果显著提高,具体归纳如下:

(1)旋转滤网的密封性能良好,使海水过滤质量得到保证。

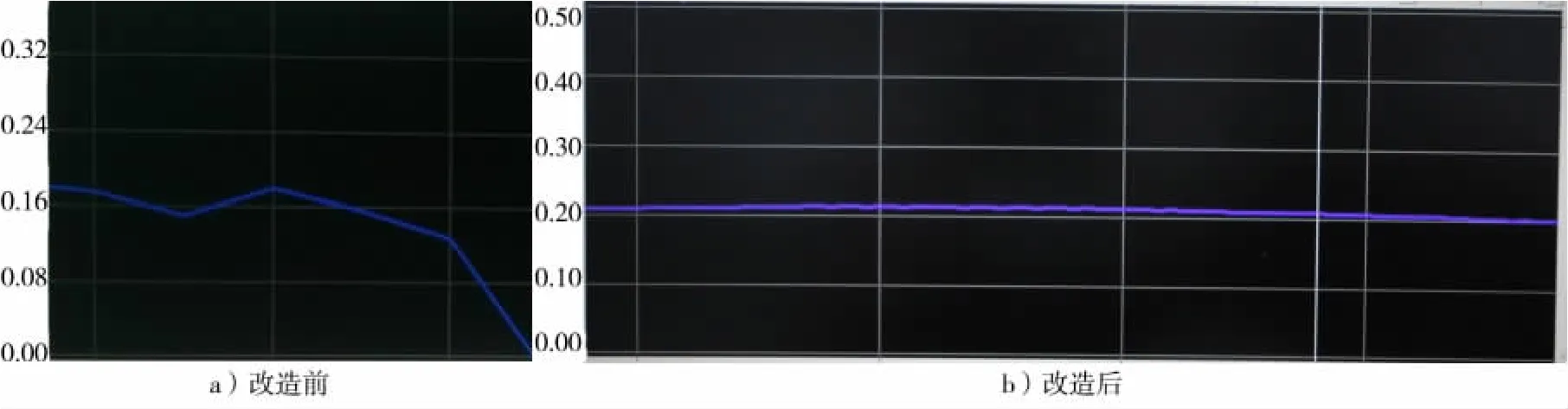

(2)恶劣海况下海水泵运行平稳,出口流量、压力稳定(图5)。

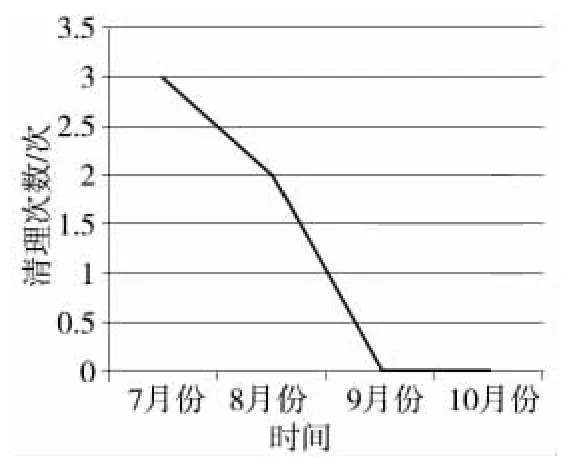

(3)海水泵冷却水过滤器的清理次数有原来的每天3~5 次降低到1 天1 次,节约了大量人力物力,初步计算节约成本达2 万元/(台·年)(图6)。

图3 改造后网板之间的间隙

图4 改造后网板与轨道之间间隙

图5 改造前后泵的出口压力

图6 P-1401B 清理次数

5 结论

针对海水实际情况及旋转滤网的设计缺陷,对网板与网板之间采用零间隙密封、网板与轨道之间采用采用弹性接触密封进行技术改造,经过较长时期的运行考核证明效果良好。其技术改造实践经验对于其他同类海水取水设备设施改造具有借鉴意义。