球团带式焙烧机台车更换操作

朱丛笑

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

0 引言

随着控制技术的日趋成熟,球团生产形势采用带式焙烧机的生产技术已经明显优于竖炉与链篦机-回转窑的生产技术,其具有单机生产能力大,对原料适应性强,燃料消耗低,设备运行可靠,环保指标好等优势,是国家冶金产业政策中鼓励发展的项目。焙烧主要包括干燥、预热、焙烧、均热和冷却等5 个过程。生球需要在焙烧过程中经过1200 ℃以上的高温焙烧,达到要求的抗压强度,从而满足高炉的生产。

紧跟世界先进的步伐,首钢京唐公司高炉大球比冶炼试验成功,为满足高炉的生产,球团原料不断变化,并且产量不断增加,从而使得焙烧机的负荷及磨损逐渐增加,焙烧机的主要设备就是台车,因此对焙烧机台车的定期维护与保养工作就成为了焙烧机检修的主要项目。

1 球团焙烧机台车简介及维修

台车作为焙烧机的主要部件,首钢京唐球团带式焙烧机台车共计192 块,在焙烧过程中,台车要循环经过装料、干燥、预热、焙烧、均热、冷却及卸料等过程,又要承受自重、料重和轴风负压的作用。尤其是要经过长时间的反复高低温度变化。因此必须要定期对其进行拆装及维护保养。焙烧机台车维修保养的主要项目及技术标准如下。

(1)台车翻转。台车翻转时,对台车原装螺栓进行保护性拆除,保证台车螺栓的完好度在85%以上(14 条螺栓),台车螺栓的紧固扭矩为658 N·m,背母的扭矩为700 N·m。

(2)台车端梁密封板更换;密封板的螺栓紧固扭矩为280 N·m。

(3)端梁上侧密封滑板更换;端梁密封板的螺栓紧固扭矩为280 N·m。

(4)台车弹性滑板更换;弹性密封板的螺栓紧固扭矩为280 N·m。

(5)台车蓖条(端部不带楞篦条宽度80~110 mm,安装完篦条膨胀间隙30 mm);翻转台车时需要拆装篦条,严禁高处摔落篦条,在安装时禁止新旧篦条混装,整块台车必须使用全部旧篦条或者使用新篦条,全部旧篦条使用完以后才可以使用新篦条补充。

(6)台车车轮组检修,对轴承进行清洗加油,磨损严重的要及时更换。

2 球团焙烧机台车吊装的特点及控制方案设计

2.1 球团焙烧机台车吊装的特点

台车的吊装点在焙烧机机头的一个固定位置,如图1 所示,其中1~9 分别代表1 辆台车。因此,检修时,需吊装倒修的台车必须准确的停在机头出台车位置,否则将会损失大量的检修时间对其进行复位。

2.2 控制方案设计

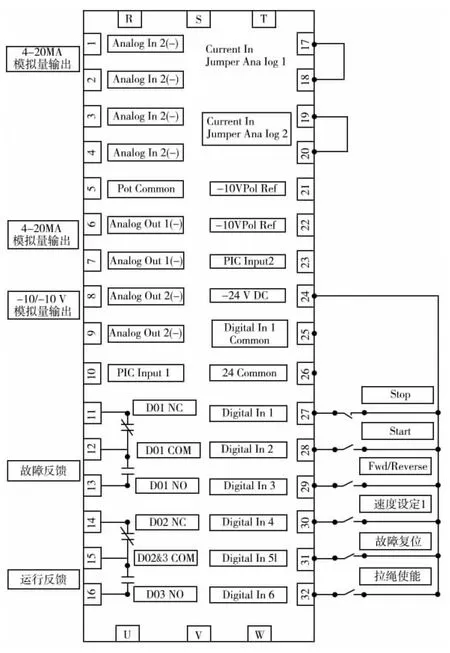

京唐球团焙烧机主电机使用变频调速控制,其采用AB PowerFlex700 的变频器,变频器三线控制硬线接线如图2 所示。

2.3 控制方案实施

(1)利用变频器三线控制,重新修改变频器相应的多项参数,具体接线端子与更改参数如下:①361→4,停止;②362→5,启动;③363→6,正反转;④364→101,预制速度1(一般设定为15 Hz,根据实际情况会进行更改);⑤365→2,故障复位;⑥366→1,使能(就地拉绳开关);⑦142→1,减速时间设置为1 s。

(2)为变频器增设一个端子排,将焙烧机拉绳开关接与24,32 两点,实现其就地控制(原为网络控制给主机变频器发送停机指令)。注意:抱闸控制接线需要同时接到新的端子排上(变频器常开触点)。

(3)敷放电缆,在焙烧机机头增加一个手动操作箱,如图2 所示,24 为公共点,在其与27,28 两点间加入万转开关来控制焙烧机启停;24,29 两点间加入万转开关控制焙烧机的正反转调节;24,31 两点间加入按钮在变频器故障时进行复位操作,复位是必须设置的,部分台车的安装需要焙烧机反转(焙烧机正向运行为逆时针),由于自身重力的影响,图1 所示的机头星轮处焙烧机反转运行,台车安装时的下降速度会远远大于变频器设定的速度,变频器会报“过电压故障”,这时就需要进行“复位”操作,当然,为减少过电压对变频器造成的冲击,也可以在台车进入机头星轮下滑之前拉拉绳使焙烧机先停止,台车靠自重下滑来避免变频器频繁故障。最后操作箱安装调试完毕后如图3 所示。

图1 台车吊出示意

图2 变频器三线控制硬线接线

图3 焙烧机机头操作箱

3 结束语

现场安装操作箱,能够准确的将台车控制到机头出台车位置,避免远程操作由于联系不到位导致的位置偏差,很大程度的降低了台车更换的人力、工期的消耗,保证了检修的工期。