南蒸馏常三线分析考察及环保橡胶油利用研究

孙井侠,张淑萍

(中国石油辽河石化分公司,辽宁 盘锦 124022)

0 引言

辽河石化南蒸馏装置加工原油为低凝环烷基原油,各侧线经过后续加氢-糠醛白土精制后,分别用于生产变压器油和环烷基橡胶油。其中常三线对应产品为6#普通橡胶油,主要用于橡胶制品加工及TPR造粒行业。与国内采用高压加氢工艺生产的KN4006橡胶油相比存在颜色深、CA值偏高等问题,在市场竞争中处于劣势,无法产生较好的经济效益[1]。

公司科研人员自“十一五”以来,积极瞄准国外先进产品开发环保橡胶油,已成功利用南蒸馏生产的减压侧线馏分油开发出了SBR1778E环保橡胶油、NAP10系列环保橡胶油,并在下游企业获得了良好应用[2-5]。而公司目前生产的6#橡胶油色度大、CA值高,只能作为中低档橡胶油产品销售,产生不了良好的经济效益。市场调研了解到,国内一些知名轮胎企业在用环保橡胶油,除了要求较低的苯胺点外,其他指标都与公司目前生产的6#橡胶油十分接近,且用量较大。利用其芳烃含量高的特点,开发对色度要求不高的环保轮胎橡胶油,可以化劣为优,提高产品的附加值。为此,研究人员对南蒸馏常三线馏分及后续精制油的性质进行了细致的分析考察,同时在实验室开展了降低产品苯胺点的相关试验研究工作,旨在对常三线开发高附加值产品的可行性做出研究,为实现公司资源有效利用,提高产品经济效益提供技术依据。

1 南蒸馏常三线及后续精制油分析

1.1 南蒸馏常三线跟踪分析

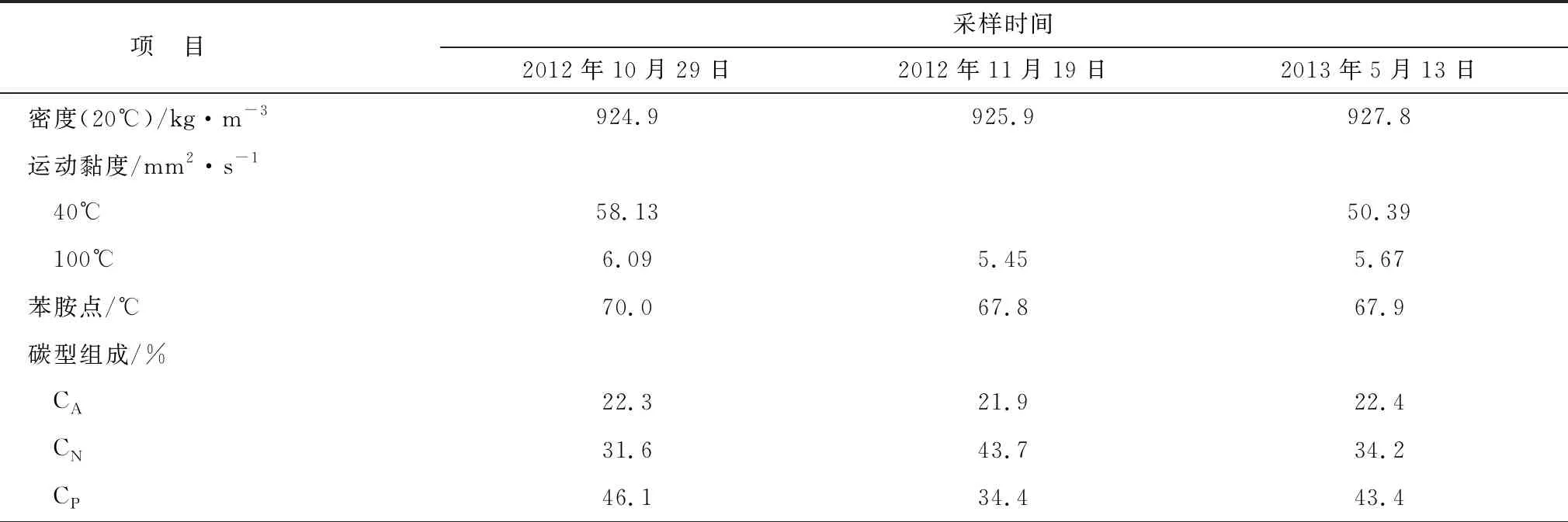

为考察南蒸馏日常生产常三线馏分的性质,对不同时间从南蒸馏馏出口采取的油样进行了分析,分析结果见表1。

由表1分析数据可以看到,常三线馏分油馏程较宽,2%~97%的点在140 ℃以上。初馏点较低,在300 ℃以下,干点则太高,低者430 ℃,高者达到了470 ℃。馏分油的初馏点低,易造成蒸发损失大;馏分油的干点高,说明其中含有重组分,一方面会影响后续精制条件的选择,另一方面,在相同精制条件下,会使后续产品的苯胺点偏高。

表1 南蒸馏馏出口采取馏分油样分析结果

1.2 南蒸馏常三线加氢脱酸、糠醛白土精制油跟踪分析

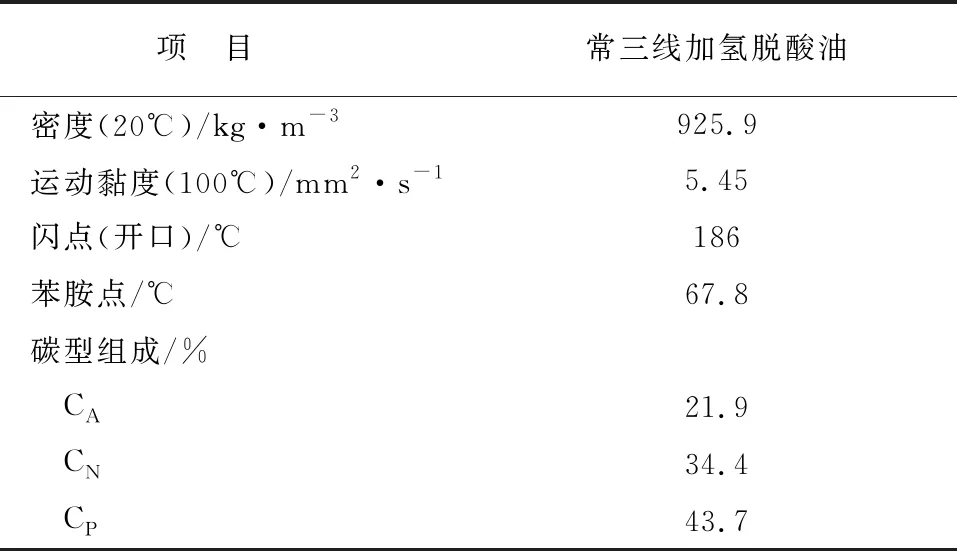

南蒸馏常三线目前采用加氢脱酸、糠醛-白土精制工艺生产6#环烷油,为考察南蒸馏常三线后续精制产品的质量情况,对后续加氢脱酸油、糠醛白土精制油进行了采样分析,分析结果见表2和表3。

由表2、表3可以看到,南蒸馏常三线经过加氢脱酸精制后,馏程没有改善,初馏点有时有所降低,苯胺点视精制深度不同,升高幅度不同,从2013年5月同期采样分析结果看,升高了9 ℃左右;经过糠醛白土精制后,馏程没有改善,苯胺点进一步升高,一般在82~86 ℃之间,远远大于用户的苯胺点指标要求,因此,必须从馏程和精制深度两方面加以调整才能满足轮胎用户技术指标要求。

由此可见,要降低最终产品的苯胺点,应从两方面开展工作,一是调整馏分油原料的馏程,除掉高沸点组分;二是在原料改善的情况下,通过调整后续精制条件,在保证环保指标符合要求的情况下,通过尽量降低精制深度,提高产品芳烃含量达到降低产品苯胺点的目的。

表2 馏出口采取常三线脱酸油样分析数据

表2(续)

表3 馏出口采取常三线白精油样分析数据

1.3 南蒸馏常三线及后续精制油实沸点切割组分分析

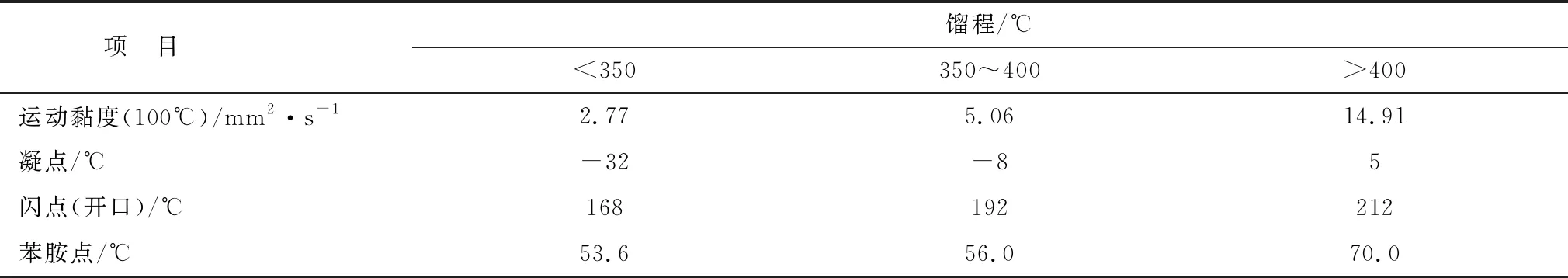

从以上考察结果可以看到,南蒸馏常三线馏程较宽,对蒸发损失和苯胺点两项指标十分不利,为了确定适宜的馏程,同时从深层次考察辽河环烷基原油润滑油轻重馏分与产品性质之间的对应关联情况,分别对南蒸馏常三线馏分油、加氢脱酸油、糠醛白土精制油进行了实沸点切割,对切割后窄馏分的主要性质进行了分析。实沸点切割组分分析结果分别见表4、表5和表6。

表4 南蒸馏常三线实沸点切割组分分析

由表4可以看到,南蒸馏常三线实沸点切割组分,随着馏分的变重,黏度、凝点、苯胺点均呈现明显升高趋势,>400 ℃馏分100 ℃黏度高达14.91 mm2/s,苯胺点达到了70 ℃,是制约6#橡胶油苯胺点降低的关键组分,应将其拔到减二线馏分中。

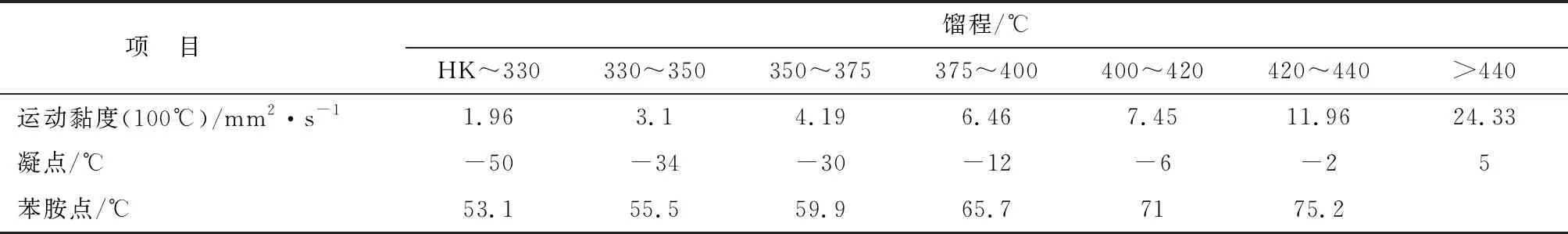

馏分油经过加氢脱酸精制后,由于加氢饱和反应,相应油品的苯胺点会有所提高。由表5加氢脱酸油的实沸点切割数据同样可以看到,随着馏分的变重,黏度、凝点、苯胺点均呈现明显升高趋势,HK~330 ℃馏分100 ℃黏度为1.96 mm2/s,凝点很低,为-50 ℃,是很好的变压器馏分;330~350 ℃馏分、350~375 ℃馏分、375~400 ℃馏分虽然随着馏分的变重,苯胺点随之升高,但黏度适宜,苯胺点在66 ℃以下,应是生产低苯胺点环保轮胎橡胶油的理想馏分;而400~420 ℃、420~440 ℃、>440 ℃等大于400 ℃馏分不仅黏度超出用户要求,苯胺点也均大于71 ℃,因此,考虑后续糠醛精制后苯胺点还要有10 ℃左右的回升,大于400 ℃馏分不宜作为低苯胺点环保轮胎橡胶油的生产原料。

表5 常三线加氢脱酸油实沸点切割组分分析

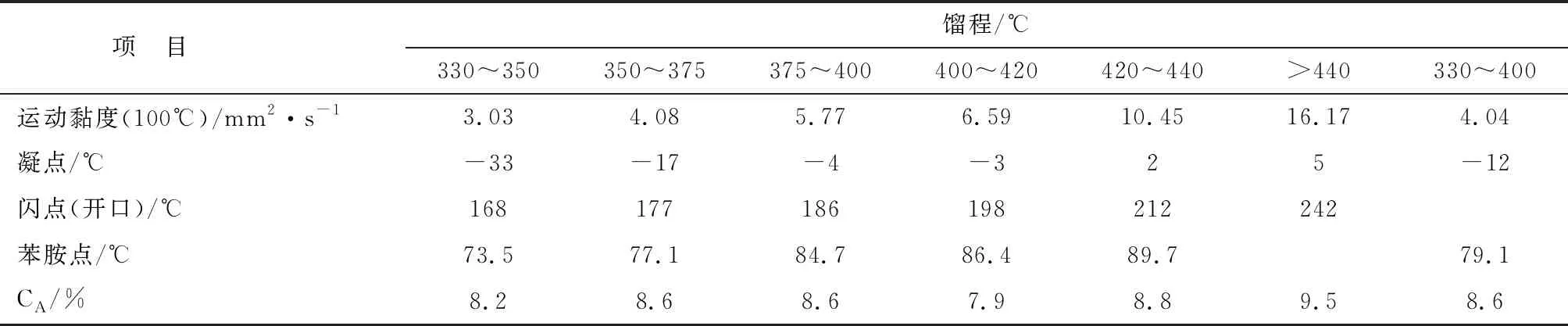

从表6中常三线白精油的实沸点切割数据可以直观地看到,精制油CA在8%~9%时,大于400 ℃馏分苯胺点大于86 ℃,因此大于400 ℃馏分不是理想馏分,而330~400 ℃比较理想,黏度和苯胺点都满足指标要求。

表6 常三线白精油实沸点切割组分分析

1.4 研究小结

从以上研究考察结果可以看到,公司目前生产的6#橡胶油蒸发损失大,苯胺点高,不能满足轮胎用户技术指标要求;馏分油初馏点低、干点高、馏程宽是导致上述两项指标不合格的主要原因。要改善6#橡胶油的蒸发损失,应将常三线馏分中的轻组分尽量拔除,而要降低6#橡胶油的苯胺点,则应从两方面入手,一是降低馏分的干点,让分子量较大的重馏分从下一侧线拔出,以保证原料具有较好的性能;二是通过控制后续精制工序精制深度,在保证环保指标合格的情况下,保留适度的芳烃,从而也能达到降低产品苯胺点的目的。因此,要生产苯胺点小于80 ℃的环保橡胶油,南蒸馏常三线应调整控制指标,从上述研究分析结果看,有利于产品苯胺点的适宜馏分是320~400 ℃。

2 环保轮胎油试制

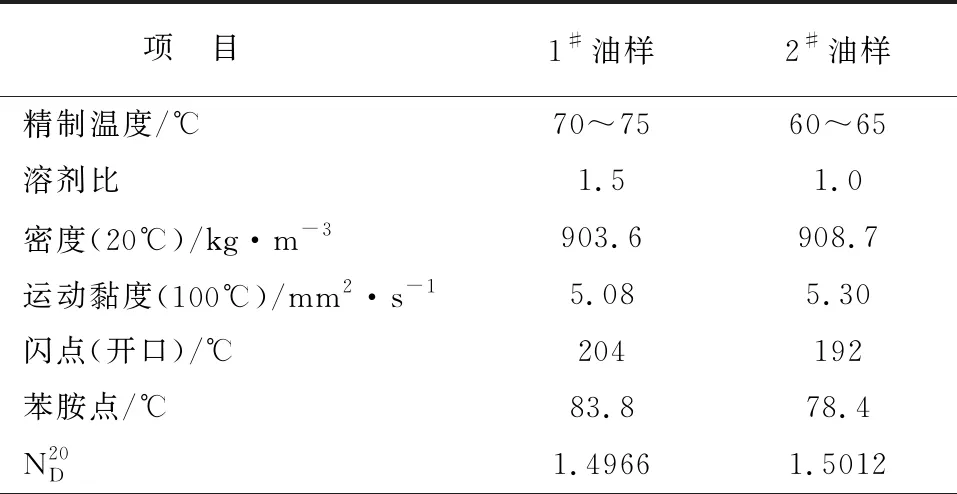

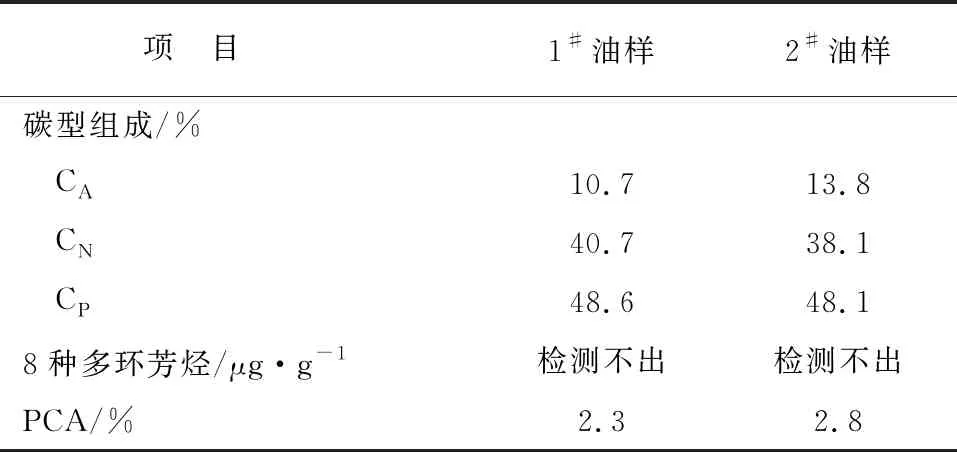

根据上述研究结果,南蒸馏车间调整操作,拔除了常三线馏分中的轻组分,提高了闪点,馏程也有所变窄。为研究确定后续精制条件,从车间采取原料,在实验室糠醛抽提装置上进行了试制环保轮胎油的条件考察试验,原料性质、试验条件和产品性质分别见表7和表8。

表7 实验室试验原料性质

表8 常三线原料实验室糠醛精制试验结果

表8(续)

由表8可以看出,在实验室选择精制温度下,当溶剂比为1.0时,精制样的CA值为13.8%,苯胺点为78.4 ℃,符合轮胎用户指标要求,同时PCA和8种多环芳烃含量都能满足环保指标要求;当溶剂比提高到1.5时,精制样的CA值降低到了10.7%,同时苯胺点也提高到了83.8 ℃,已不能满足小于80 ℃的用户指标要求。该条件试验结果表明:对于常三线原料来说,采用较低的溶剂比和溶剂精制温度,可以使精制产品的苯胺点达到用户的指标要求。

3 研究结论

(1)辽河石化目前以南蒸馏常三线馏分油生产的6#橡胶油蒸发损失大、苯胺点高,不能满足轮胎用户对低苯胺点、低蒸发损失环保橡胶油的技术要求。

(2)从对南蒸馏常三线馏分油及其后续精制油的分析考察结果看,馏分油初馏点低、干点高、馏程宽是导致上述两项指标不合格的主要原因。要生产苯胺点小于80 ℃的环保橡胶油,南蒸馏常三线应调整控制指标,适宜的馏分是320~400 ℃馏分。

(3)以调整生产的窄馏程常三线原料进行的糠醛精制条件试验表明,采用较低的糠醛精制温度和溶剂比,可以生产出满足轮胎用户要求的低苯胺点环保橡胶油,其他指标也都能满足轮胎用户对环保橡胶油的指标要求。