氧化铝生产节能降耗的途径

李艳军

(中铝山西新材料有限公司,山西 河津 043300)

中国铝业山西新材料公司位于山西省河津市,是中国铝业股份有限公司下属氧化铝企业之一,经过“六五”至“八五”期间一期工程、二期工程的建设和“十五”期间三期工程扩建,累计形成年产250万t氧化铝的生产能力,一、二期形成的120万t氧化铝系统采用的是混联法生产工艺,三期建成投产的氧化铝系统采用拜耳法生产工艺。2008年金融危机爆发后,为降低能源及各种原材物料的消耗,进而降本增效,公司经过一年多的创新研究与改造,2010年形成了国内首个创新串联法氧化铝生产工艺,技术达到国内领先水平。

1 节能降耗的主要途径

1.1 创新生产工艺,实现节能降耗

2008年10月份以来,为应对金融危机,公司组织技术人员对氧化铝工艺进行了全面测算,提出十余种生产组织方案。通过对各种方案的反复论证与比选,改造与试验,最终确定“224”运行模式为最佳方案。该方案以组织能效比高的拜耳法工艺满负荷运行为主,通过流程改造,实现烧结法粗液合流,压停高能耗的烧结法脱硅及碳分系统,形成了独有的创新串联法生产工艺,该方案实施后节能降耗效果显著,氧化铝能耗下降301kgce/t,并且该工艺方法2010年已申请国家专利。

1.2 实施技术改造,实现节能降耗

在母液蒸发工序,2015年新建一组330t/h蒸发器,采用二段进料六效+外挂效管式降膜蒸发器,汽水比达到0.19吨.汽/吨.水,该项目投用后替代第四蒸发站,第四蒸发站为老式的三效外加热循环蒸发器,机组的产能和热效率低,属于高能耗设备(汽水比为0.5t/t-水)。新建一组330t/h蒸发器投用后,氧化铝蒸汽汽耗完成2.28t/t-AO,较此前降低0.25t/t-AO。

1.3 开展技术研发,实现节能降耗

(1)低A/S熟料烧结攻关。低A/S熟料烧结攻关,将熟料A/S由原3.0降低至1.6~1.8,是公司科技研发成果转化为先进生产力的典型项目,为公司生产模式转型奠定了基础,并且通过熟料窑采用四通道燃烧器、新型柔性密封、冷却机提料装置改进等新技术,提高煤粉燃烧效率,降低煤耗,吨熟料煤耗降低30kg/t-熟料。

(2)烟气余热利用攻关。焙烧炉节能与余热利用攻关,成功地研制出了适宜焙烧炉余热回收的“烟气与水直接热交换装置”,研发了一整套适宜的工艺操作条件及工艺控制技术,填补了低温烟气余热直接回收的国内技术空白。该工艺通过管路将焙烧炉烟气引出后,采用冷水直淋式换热方法,将烟气中的水蒸汽及氧化铝粉尘和热量进行回收,用于成品洗涤,回收后的尾气返回烟囱排放。该工艺可回收焙烧炉烟气中水蒸汽潜热和气体显热,热回收率高,水蒸汽回收率可达91.5%。该工艺2011年已在4#焙烧炉工业应用,可以将工艺用水温度提高至70℃以上,年烟气余热回收热量折合标准煤6933t,节能减排效果良好。目前其它氧化铝企业均在不同程度实施焙烧炉烟气余热利用项目,有部分企业利用此项目为居民区供暖。

2 优化生产流程,实现节能降耗

2.1 氧化铝高压溶出EDP流程的优化

高压溶出EDP由原来的送热电回水箱改为直接进热电除氧器。通过在每个高压溶出系列高闪罐新增一台热水泵,将合格的冷凝水送往热电高温除氧器,减少回水降温造成的损失,通过回收的热量节约标煤量每年为8908t。

2.2 立盘液封系统的优化

在立盘系统,每台立盘过滤机有2~3台液封泵,各自有各自独立的液封系统,液封槽、真空泵与种子过滤机采用一一对应的方式。立盘液封系统改造后,采用母液槽外挂壁式滤液液封槽,去掉独立液封槽及相对应液封泵、液封管,吸干区受液总管与过滤区受液总管滤液出口进行合并。通过本次改造,生产流程简化,增加设备产能的同时,立盘过滤机对应的液封泵停开,节约大量的用电量。按照每年立盘运转率70%计,液封泵停下来的负荷总计785kW,每年节约481万kW·h电。

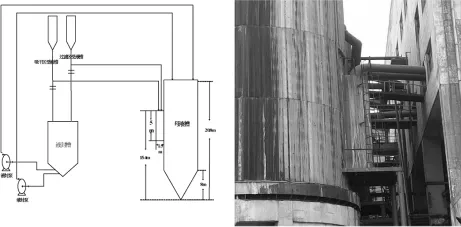

图1 液封槽改造图

2.3 引入合同能源,实现节能降耗

2010年,公司引入合同能源管理新机制,出台了合同能源项目管理办法。积极开展与节能公司洽谈合作,对五台熟料窑排烟机及一台石灰窑的引风机高压电机,通过安装变频实施合同能源管理,年节约电能约900万kW·h。

2.4 加强能源管理,实现节能降耗

①加大主要能源消耗指标考核力度,促进节能降耗工作。根据能耗目标,公司进行详细分解并下达到各二级单位。主管部门及各二级单位都有明确的能耗指标,能耗指标作为关键指标纳入单位绩效考核,并与单位领导班子绩效挂钩考核。②做好生产系统水平衡,实现节水减排,降低汽耗。为进一步做好生产系统水平衡,加大蒸发、高压溶出EDP回水送热电分厂回用量,氧化铝流程多配吃工业废水(污水、循环水、赤泥回水),达到经济、合理利用不同品质的水,减少工业污水处理站的污水量,有效降低氧化铝汽耗,进行氧化铝系统水平衡调查,查明系统存在的问题,提出解决方案,制定下发《生产系统水平衡考核办法》,设置蒸发回水及中水回用单项奖,加大奖罚力度,取得明显的效果。③强化现场节能检查,杜绝能源浪费现象。公司坚持进行现场节能检查,并不定期组织各单位进行交叉检查,发现问题及时通报整改,要求各单位每周上报节能自查整改结果,规范生产现场用能管理,杜绝跑、冒、滴、漏等违章用能现象。

3 结语

能耗对标,争创一流的理念已贯串在公司整个生产经营过程中,近年来也取得了一定成绩,但与同行业先进水平相比,在汽耗、吨熟料煤耗等指标上依然有优化的空间。下一步,公司将坚持不懈强化节能基础管理,加大节能项目研发及投资力度,淘汰高能耗设备和落后生产工艺,积极引进新技术、新工艺,沿着科技含量高、资源消耗低、环境污染少、经济效益好的新型工业化道路发展,为加快构建资源节约型、环境友好型企业,为完成国家“十三五”节能目标再立新功!