钨冶炼过程中含氨氮废水废气的处理与回收利用

谢泉文,黄德文

(广西平桂飞碟钨业有限公司,广西 贺州 542800)

文章对钨冶炼中的氨氮废水废气进行了综合回收处理,对氨氮废水通过加碱进行氨活化后再进行吹脱回收氨,生产氯化铵,采用盐酸和生产的氯化铵对流程中产生的氨气进行循环吸收,最终能得到满足工艺要求的氯化铵溶液,该工艺实现了氨氮在流程中的循环利用,起到了变废为宝的作用,该流程简单,易控制,易操作,成本费用较低。

1 钨冶炼生产氨氮主要来源及分布情况

通过钨冶炼离子交换法生产仲钨酸铵(APT),冶炼过程中产生的氨氮废气主要产生于APT结晶蒸汽冷凝水以及部分尾气,氨氮废水主要产生于APT生产过程中的离子交换及APT结晶工序,根据氨在水中的溶解度,氨水蒸汽分离,分离效率达到94%~95%。

钨冶炼厂高浓度氨氮来源及状况:(1)结晶蒸汽冷凝水,NH3-N 浓度为 1500~2000mg/L,pH 值为 6~8;(2)结晶母液及产品洗水,NH3-N浓度为10000~20000mg/L,pH 值为 6.5~7;(3)解吸四段液及部分洗氯水,NH3-N浓度为 500~2000mg/L,pH 值为 6~8。

在钨冶炼过程中,采用离子交换法生产APT,解吸剂的配制方法为5mol的NH4Cl及2mol的NH2OH。由理论计算可得每生产1tAPT需要消耗0.41tNH4Cl,但生产实际中却需要消耗0.55~0.60tNH4Cl才能把吸附在树脂上的WO42-解吸彻底,按此计算每生产1tAPT就多消耗140~190kg的 NH4Cl,相当于 44~60kg的NH3进入解吸液中。

每生产1tAPT结晶过程游离NH3挥发量为120~128kg,结晶化学反应释放NH3量为76kg,每生产1t APT时所产生的结晶母液及产品洗水含NH3量达10~25kg,因此在APT生产过程中,如果不回收氨,每生产1tAPT大约有250~300kg的NH3进入废气或废水中。

2 处理方法与原理

在钨冶炼生产过程中,废气中的氨通过引风机引入精馏塔,在温度80~95℃范围内进行蒸馏,用盐酸吸收氨。废水中的氨氮,大多以铵离子(NH4+)和游离氨(NH3)形式存在,当pH值逐步升高时,废水中的游离氨比率大大增加。废水中的氨氮采用吹脱方法处理,在碱性条件下采用空气吹脱,使废水中的氨氮不断由液相转移到气相中,然后采用盐酸吸收气相中的氨,氨回收过程涉及到的反应式如下:

2.1 结晶母液及产品洗水吹脱

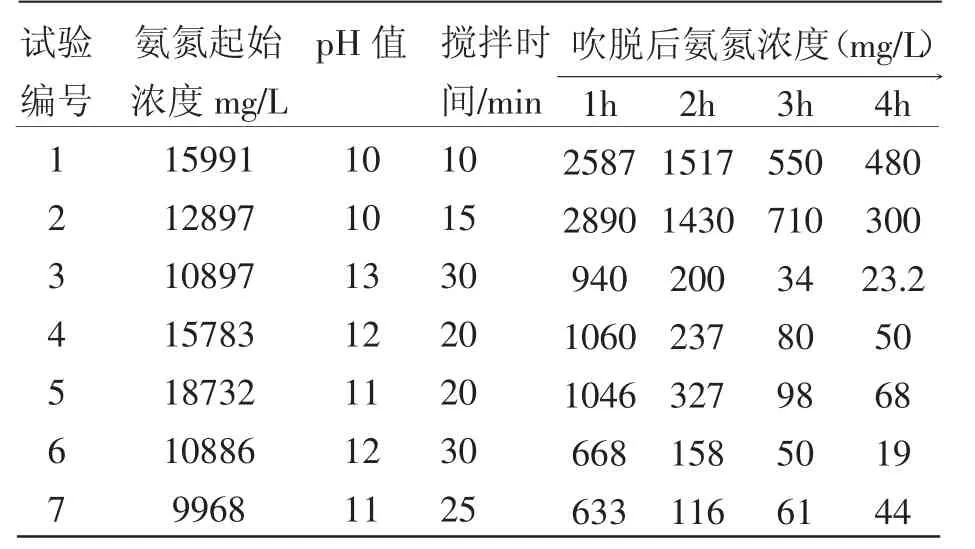

将5m3仲钨酸铵结晶母液及产品洗水泵入转化槽中后加入氢氧化钠溶液,浓度为200g/L,调pH值后,搅拌 10~30min 后泵入母液吹脱塔(Φ1×4.5)吹脱 1~4h,每隔1h取样化验氨氮浓度。

表1 结晶母液及产品洗水吹脱情况表

从表1可以看出,随着pH的升高,有利于氨的吹脱,搅拌时间越长,氨氮的去除效果也较明显,吹脱时间越长,吹脱效果越好。本工程设计经回收后的废水氨氮排放达到100mg/L以内,考虑经济性,本工程选择pH为12,搅拌时间为25min,吹脱时间为3h。

2.2 釜残液吹脱

将5m3釜残液泵入搅拌槽中后加入氢氧化钠溶液,浓度为200g/L,调pH值后,搅拌10~20min后泵入釜残液吹脱塔(Φ1×4.5)吹脱 1~2h,每隔30min取样化验氨氮浓度。

试验1氨氮起始浓度3827mg/L,调pH为10,搅拌时间10min,吹脱1.5h后氨氮浓度为371mg/L;试验2氨氮起始浓度4620mg/L,调pH为11,搅拌时间15 min,吹脱1.5h后氨氮浓度为76mg/L;试验3氨氮起始浓度3645mg/L,调pH为12,搅拌时间20min,吹脱2h后氨氮浓度为48mg/L。

随着pH的升高,有利于氨的吹脱,搅拌时间越长,氨氮的去除效果也较明显,吹脱时间越长,吹脱效果越好。考虑经济性,本工程选择pH为11,搅拌时间为15 min,吹脱时间为1.5h。

3 工艺流程

仲钨酸铵结晶蒸汽及氨尾气通过引风机引入蒸馏塔中,温度维持在80~95℃范围内,经汽水分离器冷凝回收氨;氨氮废气蒸馏后的釜残液与氨氮废水泵入搅拌槽中,加入氢氧化钠进行氨活化,调pH值为11~13,经氨活化后泵至吹脱塔中,同时氨活化产生的氨废气引入吹脱塔中,吹脱时间为1.5~3h;吹脱过程中产生的氨气与汽水分离器未冷凝的氨气进入盐酸喷淋塔进行循环吸收,生成氯化铵返回主流程配制解吸剂,回收的氯化铵浓度达到了190g/L。废水经吹脱塔吹脱后排入钨回收系统回收钨,最后废水排入污水处理站进行化学处理,处理合格后排入工业园区废水站。

4 结 语

钨冶炼生产对氨氮废水通过加碱进行氨活化后再进行吹脱回收氨,采用盐酸和生产的氯化铵对流程中产生的氨气进行循环吸收,生产氯化铵,返回主流程使用,回收的氯化铵浓度为190g/L。结晶母液及产品洗水加碱活化调pH为12,搅拌时间为25min,吹脱时间为3h,釜残液加碱活化调pH为11,搅拌时间为15min,吹脱时间为1.5小时,氨氮除去效果较好。