锌合金表面微弧氧化层制备及性能研究

王 严,杨镕嘉,张伟康,柳秉毅

(南京工程学院材料工程学院,江苏 南京 211167)

锌合金在生活生产中具有很重要的作用,多为压铸件,广泛应用于机械零部件、汽车产业及一些精密零件。如何提高锌及锌合金的使用能力使其更为耐用就显得极有现实意义。微弧氧化技术目前在Mg、Al、Ti等金属上研究较多,也有比较成熟的应用。相对而言,锌合金微弧氧化方面的研究还比较少[1-2]。本文通过研究锌合金微弧氧化层的制备工艺及性能变化,可为锌合金在腐蚀或磨损条件下使用性能的提高和表面强化工艺的优化提供参考。

1 试验材料与方法

试验采用锌铝铜合金,其化学成分为:Al 3.3%,Cu 1.6%,余为Zn。试样通过电火花线切割获得,试样尺寸为30mm×20mm×3mm。

采用配备冷却系统的双极性微弧氧化脉冲电源,频率500Hz;选用三组占空比:20%、30%、40%;三组电压:300 V、350 V、400V,三组微弧氧化时间: 20 min、25 min、30min。采用硅酸盐溶液体系:氢氧化钠2g/L + 硅酸钠10g/L。

电化学试验的腐蚀介质为5%NaCl溶液。采用 PARSTAT2273 电化学工作站测试镁合金试样的动态极化曲线。测试频率范围为100mHz-100kHz。采用标准三电极系统,参比电极为饱和甘汞电极( SCE),辅助电极为铂电极,工作电极为样品(工作面尺寸为10 mm ×10mm)。采用MFT-3000摩擦磨损试验机做磨损试验,对磨材料为Cr15钢球,测试微弧氧化膜层的摩擦系数和摩擦磨损量。

用SIGMA 300场发射扫描电子显微镜(SEM)观察腐蚀试验前后合金试样的表面形貌。用Rigaku Ultima IV X射线衍射仪(XRD)分析微弧氧化膜层的相结构。

2 试验结果与分析

2.1 微弧氧化层结构及形成机理

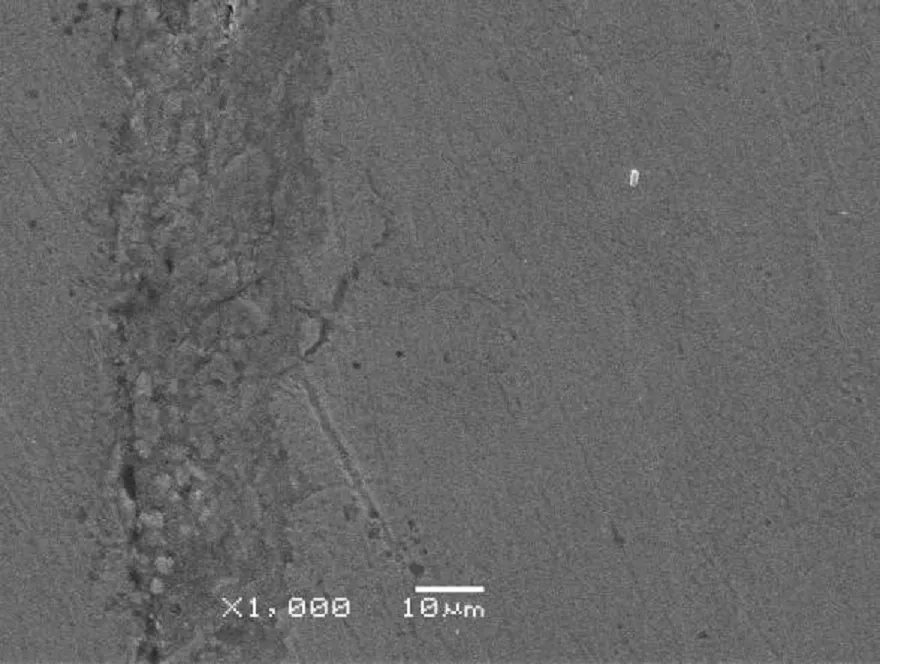

采用扫描电镜以及电子能谱合成仪对所形成的维护氧化膜的形貌结构进行分析。在不同的氧化时间下进行的微弧氧化产生的微弧氧化膜厚度对比:

图1 微弧氧化时间20min形貌结构

图2 微弧氧化时间30min形貌结构

四个试样的微弧微弧氧化膜厚度分别为28.2μm、25.7μm、35.2μm、30.3μm。图1、图2中试样除了微弧氧化时间不同以外其他参数都相同,他们的时间分别为20min、30min,可以发现随着时间的增加微弧氧化膜的厚度是增加的。

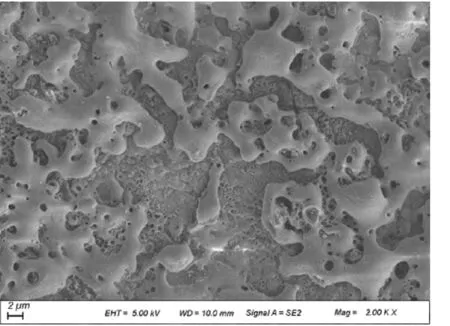

在不同的氧化电压下产生的微弧氧化形貌对比:

图3 (放大2000倍的微观形貌)

图4 (放大2000倍的微观形貌)

图5 (放大5000倍的微观形貌)

以上三个试样(图3~图5)的微弧氧化电压分别为260V、330 V、400 V,通过电子扫描显微镜可以观测到微弧氧化膜组织逐渐均匀,膜层上的空隙逐渐减少,且断裂或者孔隙差别过大逐渐减少且逐渐显示出更好的致密性。从电压角度分析,电压越高,形成的膜层就更加完整,400V电压下微弧氧化所成的膜较其他低电压下形成的膜层更加的连续完整,很少出现断裂、甚至是空白。而低于300V微弧氧化电压的试样出现的空白区域最多,所成的微弧氧化膜完整性最差,微弧氧化成膜似乎未完全覆盖试样,同样,电压也不能过大,当电压大于400V时,微弧反应非常剧烈会有较大的爆鸣声,过大会导致膜层宏观上发膜层粗糙凸起,微观上会出现裂纹甚至是脱落。

微弧氧化膜的生成及生长是一个“成膜-击穿-熔化-烧结-再成膜”的多次循环过程,由此可以在试样表面长出致密的氧化物陶瓷膜层。膜层是由表面各微小区域电弧放电产生的氧化物累积而成,外观上是灰白色的完整膜层,微观上是由表面多孔的疏松层和内部的致密层形成的两层结构。

利用XRD图谱对试样的微弧氧化膜的成分进行了分析,见图6。

经Jade软件分析,可以知道微弧氧化膜中的主要成分为锌的氧化物(氧化锌和二氧化锌),还有一些硅、铝的氧化物来自于反应溶液,至于最高峰为锌,考虑到微弧氧化膜层较薄,X射线打到了基体部分。

图6 XRD图

2.2 电化学腐蚀极化曲线

图7(a)为微弧氧化时间20min、25min、30 min的试样进行电化学腐蚀,控制变量电压为330V,溶液浓度硅酸钠15g/L、氢氧化钠3g/L。选择微弧氧化电压为0V、350V、400V的试样进行电化学腐蚀,控制变量氧化时间为25min,溶液浓度硅酸钠15g/L、氢氧化钠3g/L。得到曲线(b)。

通过图像(a)我们可以清晰地发现原试样的极化曲线在阳极氧化(曲线的上部)部产生了钝化区。通过(b)图像我们可以清晰的估计出经过微弧氧化的试样的自腐蚀电流要比原样小,耐腐蚀性能得到了很大的改善。再对不同电压的试样进行分析,发现经350V电压微弧氧化的试样的自腐蚀电位要比经400V电压微弧氧化的试样略大,而它的自腐蚀电流可由tafel外推法估计出要比400V的略小,而自腐蚀电位越大,自腐蚀电流越小,说明该试样的耐腐蚀性能越好。可见在其他参数相同的情况下,350V电压所成的微弧氧化膜在耐腐蚀性能上要略优于400V电压所成膜。因此,若所需微弧氧化膜在耐腐蚀性能上有一定要求时,可在满足其他条件的基础上优先考虑低电压成膜。

图7 电化学极化曲线

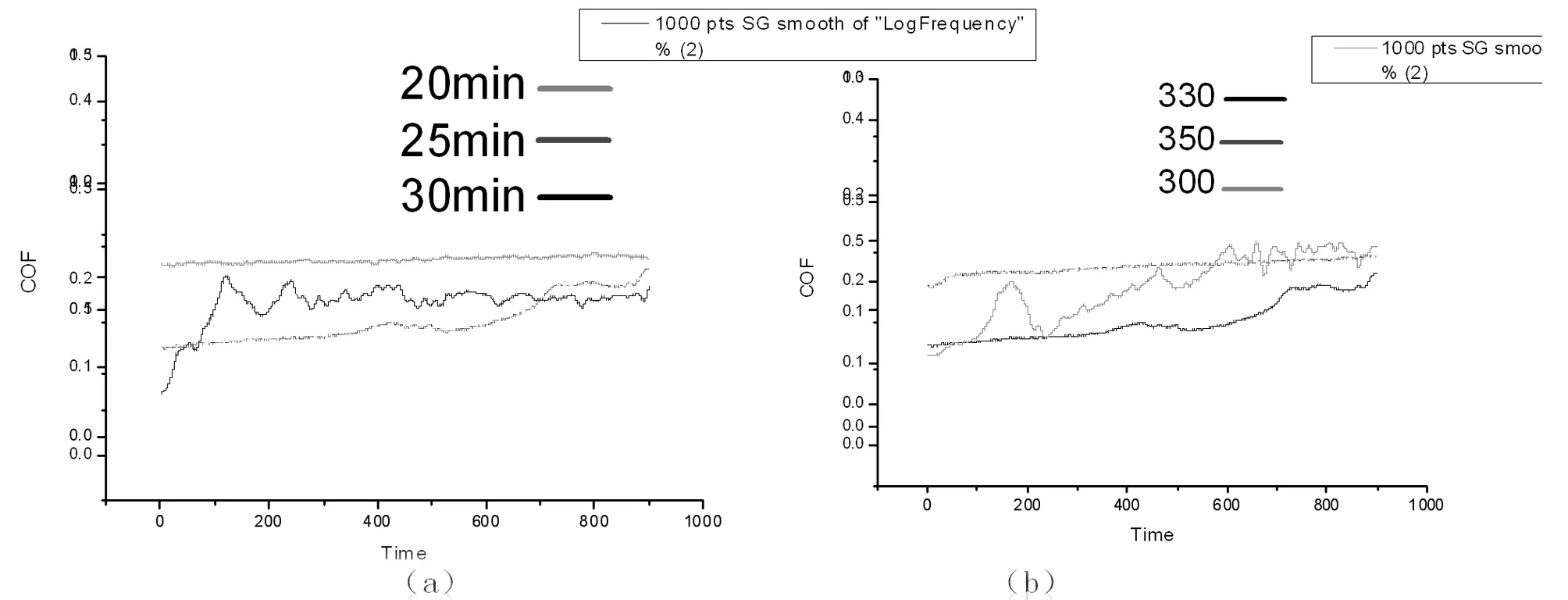

2.3 摩擦磨损试验

通过图8(a)我们可以观察到微弧氧化时间在20min时的摩擦系数最大,在25min时摩擦系数最小,可以认为25min时成膜最为光滑,时间过少或过多都可能导致摩擦系数的增加,时间过少会引起膜层不完整,时间过长会造成膜的堆积不均匀。观察(b)图在电压330V时摩擦系数最小,对于小电压来讲可能是成膜不完整导致粗糙,对于大电压来讲可能是膜层出现了裂纹。通过观察部分曲线,发现摩擦系数都有随时间上升的趋势,鉴于观察到磨损到了基材,可以推测微弧氧化膜要比基材更加光滑。

图8 摩擦系数曲线

综合摩擦系数和磨损量的分析,若需要膜层具有较高耐磨损性能时,则要考虑多个方面。首先是电压,太低不利于膜层的完整性,太高又会使得膜层表面产生裂纹;微弧氧化时间太短会使得膜层太薄,磨到基材,太长会引起膜层堆积不均匀,同样会影响到耐磨性能;占空比对于磨损性能的影响不是特别大。

3 结论

(1)锌合金微弧氧化可以实现,在参数合理的情况下可以获得较为理想的微弧氧化膜。

(2)溶液配比对微弧氧化有着很大影响,溶液的浓度也影响成膜速度和质量,本文实验证明为可行的一种方案:氢氧化钠3g/L + 硅酸钠15g/L。

(3)锌合金微弧氧化能够形成较为完整的膜的合理参数范围:电压330~450V,微弧氧化时间15~30min

(4)经微弧氧化的锌合金表面耐腐蚀性能得到增强,并且与微弧氧化的电压有密切关联,小电压得到的微弧氧化膜有略优的耐腐蚀性能。

(5)微弧氧化可提高锌合金表面的光滑度,提高它的耐磨性。随着电压的提高,膜层的摩擦系数是增大的,时间过长也会导致摩擦系数的增高,而磨损量也与摩擦系数成正比关系,占空比显示20%的摩擦系数最为稳定。

(6)经扫描电镜观察较大电压(合理电压范围内,本实验最大400V),短时间内形成的微弧氧化膜的组织均匀性较好,致密性也好。XRD显示微弧氧化膜成分主要为锌的氧化物还有少量溶液中的成分。