论述金属切削加工精度的工艺与方法研究

张 娜

(焦作市技师学院,河南 焦作 454000)

由于制造业的迅猛发展,在航天航空、机械制作、机床加工等诸多行业中,为了能够有效降低自身重量,提高结构强度,一些中大型复杂结构的零部件,特别是主要活动结构部件一般情况下都会采取整体化结构的设计[1]。

对于此类整体化结构部件来说,要想实现科学、有效、高精度、高品质加工,就必须以金属切削加工技术的一系列研究作为支撑。而机械制造业的发展也对机械零部件的精度提出了更高的要求,金属切削技术对于零部件的加工来说具备极其重要的意义,换句话说,零部件最终呈现的质量好坏均是由金属切削技术所决定的,所以,金属切削技术的不合格会造成单位生产的零部件出现品质问题,进而会严重影响到我国机械制造业的发展和市场抢占额[2]。然而目前国内的金属切削工艺相对来说还是较为比较落后的,某种程度上限制了我国机械制造业的未来发展。所以,单位在金属加工生产过程中必须谨慎对待金属切削技术人员的培养,重视和先进国家进行技术交流和共享,努力提高我国金属切削加工工艺的水准。

1 提高金属切削加工精度的工艺选择

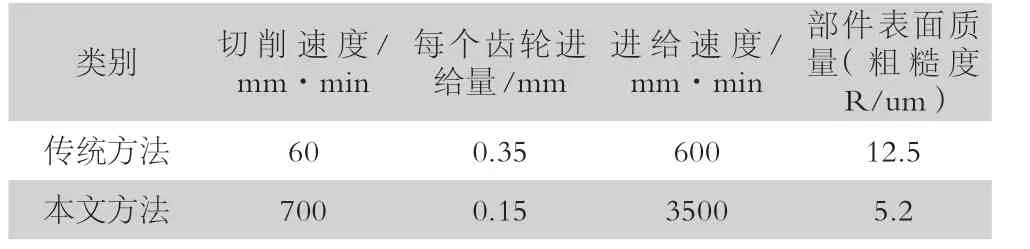

金属切削加工过程中,刀具与待加工工件之间会因为力的相互作用,而产生一定的有规律的组织变化。在设计机床和刀具、制作零部件的切削工艺及其定额使用的时候,都需要根据上述的变化规律进行金属切削。为了有效提高金属切削加工精度,选择工艺至关重要。高速切削速度是传统切削速度的6~15倍。因而高速切削金属部件具备明显的优势,具体见下表。

表1 两种方法工作效率对比结果

首先,大大降低了零件加工变形对的状况。高速切削的时候由于其极低的切削深度以及宽度,因而较传统切削状况下的切削力有所增大,最大幅度甚至高达30%,所以极其有利于确保零件的加工精度。

其次,减少零件出现热变形的状况。金属加工零部件由于在其高速运转的加工制造过程中会产生大量不均匀分布的应力,且同时热处理工艺参数也会非优化,这些均造成金属零部件在加工过程中会由于残余应力的外泄而导致金属零部件出现一定程度的变形或破损,从而引发金属部件最后呈现的整体结构的装配精度大大下降,影响产品质量。高速切削的时候大概会有90%的切削热会被切屑随之带走,部件表面温度并没有明显增幅,因而其热变形也就会比较小,有利于确保零件的加工精度。

2 提高金属切削加工精度的方法

金属切削主要是为了获取到一个形状、大小、精度等各项要求均达到国家规定标准的零部件,所以金属切削加工过程中使用的刀具便在切削加工工艺中占有关键地位[3]。

切削所应用到的刀具性能好坏将会在一定程度上直接决定了零部件加工的优劣,不合适的刀具会导致金属零部件的精度达不到规定标准或者造成金属表面严重粗糙、凹凸等,这些都会直接影响到整个机器的制造水平。所以,在金属切削过程中,必须按照切削部件的特性去选择最恰当的刀具。

2.1 正确的选用刀具

刀具的性能好坏将会直接决定金属零部件最终的质量,所以,我们在选择刀具的时候,必须在兼顾企业生产效益的同时,尽可能地选择一些可以耐高温、耐摩擦的刀具,如此一来,刀具的使用寿命也会适当的延长,降低生产成本。另外一方面,有必要按照不同材料属性以及加工方法的不同去选取不同类型的刀具,比方说:金属零部件在进行打磨的时候,必须选择那些做功比较精细、较硬程度、磨粒大小适宜的刀具,在进行锯切的时候,通常只需要选择一些硬度比较大的刀具即可完成任务[4]。而且在选用刀具的时候,尽可能地多选择一些使用寿命比较长、性能发挥比较稳定的刀具,以降低在切削工具使用过程中因为刀具本身的原因造成导致误工、工期延迟现象的发生。

2.2 合理选择刀具的几何角度

金属零部件在实际加工过程中,合理选择刀具的几何角度对于改良零件表面品质与完善部件热变形都是非常重要的步骤环节[5]。首先,在刀具前角的选择上。前角偏大的时候,切削力与摩擦力均会降低。且刀具的散热状况也会出现差错,加快部件磨损。按照金属部件的基本结构与加工特性,在对铸铁金属部件进行切削的时候,前角一般情况下会取2°~9°;使用硬质合金刀具的时候,前角一般会取5°~18°。其次,在刀具后角的选择上。后角偏大,会导致切削摩擦力降低,切削力也随之降低。按照金属部件的主要动作结构与加工特性,在对薄壁零件进行切削的时候,一般会使用高转速钢用车刀,刀具后角往往会取3°~20°;对铸铁类薄壁挂件进行切削的时候,后角则经常会取3°~8°;在使用硬质合金刀具的时候,后角一般情况下会取5°~13°。最后,在刀具主偏角选择上。主偏角一旦偏大,部件径向切削力就会相应减小,而轴向切削力反而增大。

3 结语

本文对提高金属切削加工精度的工艺与方法进行论述分析,根据金属加工切削要求,调整刀具的使用方式,并且修订刀具使用的几何角度,以此完成本文的研究。希望本文的研究能够为论述金属切削加工精度的工艺与方法的实践提供理论支持。