指针式电学二表自动检定系统研制

曾舒帆 李亚娟 朱自科 陈万才 张自长 张颖超

摘要:针对指针式电学三表无法实现全自动检定这一问题,该文设计并实现一套电学三表自动检定系统,通过一系列自动控制机制实现自动检定的硬件控制需求,提出应用帧间差值剪影法、Hough變换以及阈值逐次逼近法实现的实时动态指针识别算法,将指针信息转换为角度的方法可以满足准确快速的实时指针识别需求。建立的自动检定系统可以代替传统的检定方式,建立数据库以及数据处理系统用于数据的处理,整体实现指针式仪表的全自动检定,系统测试的综合误差优于0.03%。

关键词:指针式仪表;自动检定;帧间差值剪影法;Hough变换;阈值逐次逼近法

中图分类号:TP274.4文献标志码:A 文章编号:1674-5124(2019)04-0104-05

0引言

指针式仪表应用十分广泛,因此国内外一直都在持续对指针式仪表的自动化检定方法进行研究。葡萄牙里斯本大学通过帧间图像相减和Hough变换以及图像变换法实现指针式仪表的自动检定。美国韦恩州立大学应用Hough变换计算指针旋转角度实现对固定表盘水表和百分表的自动检定。韩国研究人员提出过采用阈值及区域划分后进行位置和角度投影的方法进行自动测量。我国的研究人员提出了建立极坐标系进行角度对应、Hough变换识别指针角度、提取圆心圆盘坐标构成三角形后进行数学处理以及建立指针仪表数据库进行比对等方式进行指针式仪表的自动测量。但是,上述研究多针对静止的指针或者固定形态特征的表盘进行分析,而电学三表检定中主要的识别方式是动态实时识别指针,如何快速准确地将指针信息反映到控制系统中是研究的关键,因此本文提出了针对动态指针的测试及识别系统。

1系统构成原理

研制的自动检定系统由测量系统、控制管理系统以及自动图像采集系统组成,系统框图如图l所示,其中测量系统为标准装置的核心。

1.1测量系统

测量系统由交直流标准表、自动量程切换器、直流稳压源以及交流音频程控电源构成。标准表、自动量限切换器以及各信号源通过RS232接口根据制定的通信协议与主控计算机进行信息交换。测量系统中9080A型交直流标准表是核心,针对被检表可能达到的最高精度0.1%,其准确度设定为0.01%,在检定0.1级的表时引入的误差仅有最大允许误差的1/10,完全可以忽略不计。针对自动检定读数时需要信号源输出稳定,因此上述信号源设计稳定度优于0.01%/min。针对自动检定过程中需要精确调节输出信号,信号源的调节细度均设计满足0.01%x输出量程。对于不同类型的被检表需要使用不同的信号源配合标准表对应的输人量程,本文设计了自动量程切换器切换信号源功能,测量系统整体结构如图2所示。

1.2自动图像采集系统

自动图像采集系统硬件主要由计算机、高分辨率工业CCD数字摄像头、三维可程控电动滑台、LED环形光源、光源隔离腔体、通信接口、稳压电源等构成,如图3所示。

工业CCD数字摄像头用于将指针读数信息转换为图片数据后通过控制软件提取指针动态角度信息,最后将信息传送至系统管理软件,本文选用MV-500UC系列高分辨率工业数字摄像头。

为满足自动图像采集系统对于光源光效能高、光通量稳定、显色性好、外界影响低的要求,保证采集的图像背景和目标边界分明、图像背景淡化均匀、图像亮度适中,本文设计了LED环形光源作为检定系统中的唯一光源,直流稳压电源供电提供稳定的光照输出环境,设计了光源隔离腔体将图像采集部分与外界隔离消除外界光源不稳定造成的波动影响。

由于指针式仪表相对于摄像头的位置直接影响到识别的准确度,因此本文设计了三维可程控电动滑台用于精密调整被检仪表相对于摄像头的初始位置。针对暗腔腔体的尺寸设计了x轴方向行程为300mm、y轴方向行程为150mm、旋转角度为360°的三维移动系统;针对仪表相对位置调节细度的需求设计的滑台水平移动细度为0.1mm,旋转细度为0.1°。

1.3控制及管理系统

控制及管理系统由主控计算机和图像分析软件以及系统控制软件构成。图像分析软件运用OpenCV库中的算法拟合出指针对应的曲线,并计算出该曲线的角度信息,从而计算出指针位置。系统控制软件采用C++Builder6进行开发,该开发环境属于可视化快速开发工具,使程序员能够将精力更多集中在如数据处理、程序可靠性等方面。控制及管理系统通过USB以及RS232接口将所有硬件连接在一起,采集图像数据以及控制硬件系统完成自动化检定。

2指针识别算法

本文研究的电学三表表盘刻度是圆弧形,因此识别方法的核心是将指针所在位置对应圆弧区域的角度值计算出来与期望角度进行比较。首先应用帧间差值剪影法分割运动的指针图像将运动中的指针轨迹识别出来;然后应用Hough变换检测并拟合直线,将直线的角度、长度信息提取出来;之后算法滤除不符合要求的直线,剩下的直线角度信息作为识别出的指针角度。

式中T是预先设定好的阈值。通过改变阈值保证能够检测出指针运动的最小位移。提取指针直线边缘点,使用最小中值二乘滤波算法滤除和指针直线不相关的杂点,存储边缘点信息。

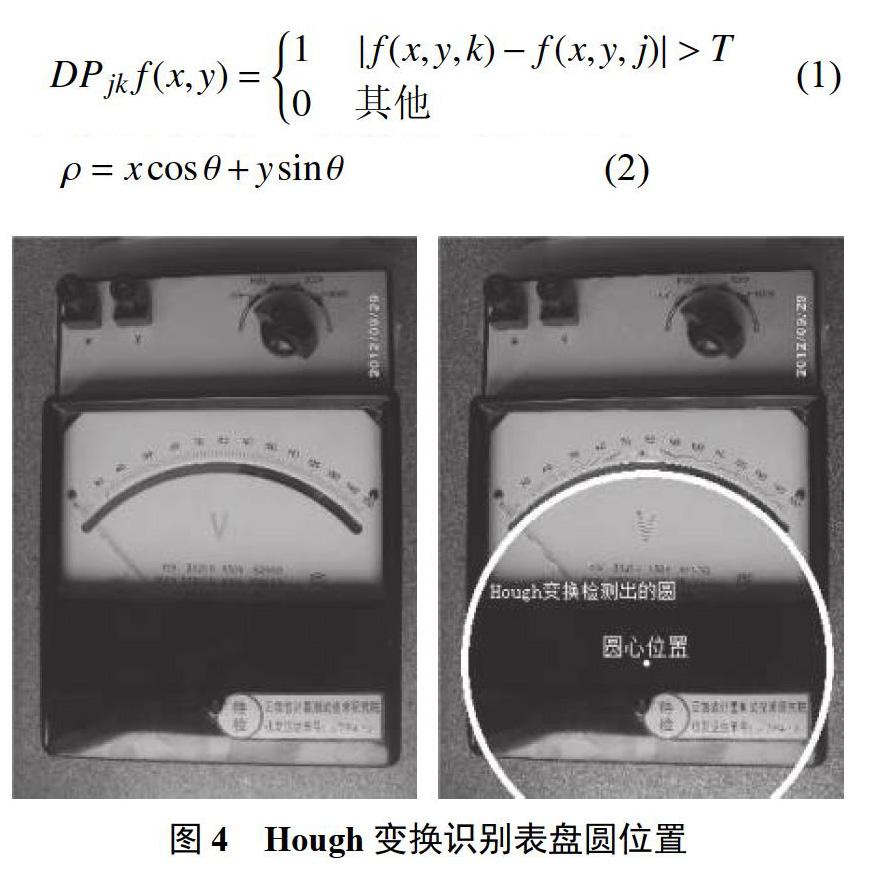

Hough变换的基本原理是将影像空间中的曲线(包括直线)映射到参数空间中,通过检测参数空间中的极值点,确定出该曲线的描述参数,从而提取影像中的规则曲线。首先采用极坐标将直线描述出来:

p=XCOSθ+ysinθ(2)

其中p是原点到直线的垂直距离,θ是直线的斜率。直线上的不同点对应参数空间中的不同正弦曲线,如果这些点在同一条直线上,则在参数空间中的曲线可相交于一点(p,θ)。

当指针位置发生变化的时候,指针位置可以应用上述方法识别,首先对图像进行二值化处理,将图像转换为二值化像素的图像,使用帧间差值剪影分割出运动指针图像,滤除杂散点,应用Hough检测并拟合指针直线,提取直线角度信息用于下一步计算和判断。控制每一帧图像间的时间差距可以改变帧采样速率,达到一定采样速率可以保证响应指针的微小变化;但是采样速率过高也会导致过于灵敏,识别出不必要的直线。因此选取适当的帧间采样速率可以达到预期的效果。

3表盘识别以及映射数据库建立

开始自动检定流程初期需要识别表盘信息并建立刻度对应角度信息映射关系数据库,在检定开始后仅需要识别指针位置以及从数据库中提取检定点信息和映射的角度关系,这样可以最大限度地降低运算处理时间,提高动态识别的实时性。因此在自动识别初期,程序会自动遍历数据库,确定是否记录过该类型仪表信息,如果记录过则仅需要提取信息开始检定过程;如果没有该类新仪表信息,则需要对表盘信息进行识别以及对应关系进行映射并存储到数据库中。

本文研究的电学三表表盘刻度是圆弧形,指针的旋转支点为圆弧的圆心,可以将指针指向的位置信息映射为对应该圆心位置的角度信息,所以仪表表盘圆心位置数据的提取,是图像识别程序模块最基本的部分。选用Hough变换检测圆,根据圆的位置关系和筛选条件准确计算出指针表圆弧所对应的圆心位置。Hough变换识别表盘圆位置如图4所示。

識别出圆心位置后,建立通过圆心位置长度略大于圆半径的直线,相对于圆心旋转直线,按照0.05°的扫描细度对有刻度部分表盘进行扫描,如图5所示。由图5中间图可以看出需要作为检定点记录进入数据库的刻度线明显长于其他刻度,因此在扫描的过程中仅需要判断扫描线位于图中虚线框部分是否检测到刻度线边缘;将直线对应位置部分二值化结果进行累加,当累加值变化形态呈现图5右图所示正态分布变化规律,扫描过程中找到峰值点位置就是对应的刻度线位置,记录扫描线的角度并存人数据库中作为该点的映射信息。重复上述步骤,直到所有刻度均扫描完毕。

4自动检定流程

自动检定流程如图6所示,运用Hough变换识别指针表圆盘并计算圆心位置,调整三维滑台初始化被测仪表位置,程序启动检定线程读取当前数据库中检定点信息(检定点信息为之前识别方式或手动记录至仪表库中),运用帧间差值剪影法和Hough变换识别指针并计算当前角度,根据角度对应数据库中预设角度信息,粗调信号源并根据程序中设定的阈值判断是否进入细调区域,未进入则继续粗调直至进入细调区域。根据设定的阈值信息角度误差是否满足记录条件,不满足则根据角度值调节直至满足条件为止,满足条件则计算并记录数据并再次执行此流程直至执行到检定点数据库最后一条信息。

整个流程采用的是阈值逼近法,当被测值满足阈值条件时进行下一步流程,不满足阈值条件时,则控制信号源回退指针位置重新进行逼近运算逐渐逼近阈值,直至满足阈值条件。

5测试及误差分析

本文研制的是电学三表自动检定系统,所以需要对自动检定系统自动检定以及手动检定分别进行比较实验。选择一块D61型0.2级的指针式电流表,进行误差实验、重复性实验以及自动检定可靠性实验。

实验一选择有代表性的3个指针位置给定指针所对应的期望角度值,用自动检定系统按照规程对检定过程的要求让指针逼近该角度,读出最终角度值,结果如表1所示,角度误差最大点出现在输入电流为3A时,角度换算误差为0.028%。

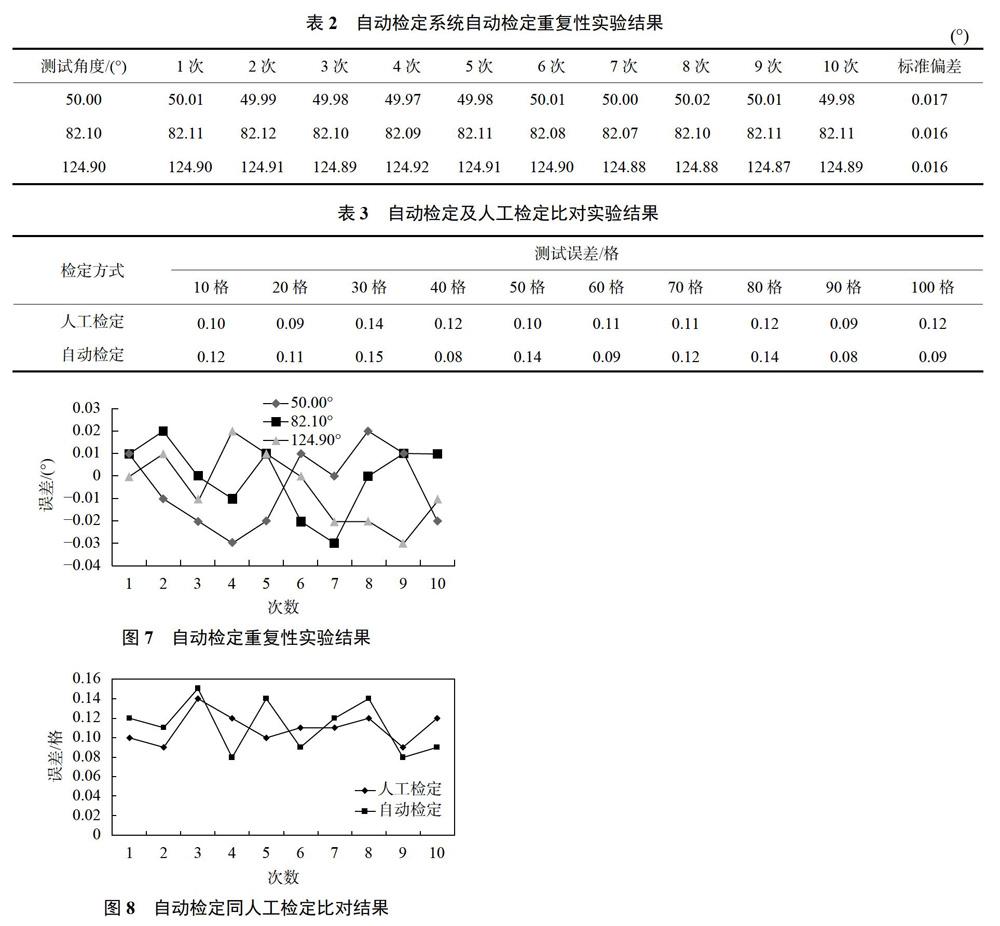

实验二选取3个不同的指针位置,分别给定指针所对应的标准角度值,按照自动检定流程另指针逼近该位置,重复上述步骤10次记录结果并计算重复性误差,实验结果如表2以及图7所示。从结果可以看出,误差波动误差可以忽略不计,最大标准偏差值优于最大允许误差的1/10,测试结果具有较好的重复性。

实验三使用常规人为手动检定方法以及自动检定系统分别对同一被测对象进行测量,记录结果。分析比较两组结果之间的误差,结果如表3以及图8所示,最大误差为0.15格,换算为引用误差仅为0.0015%,两组检定结果具有较好的一致性。

6结束语

本文提出并实现了一套基于机器视觉原理的电学三表自动检定系统,系统硬件包括交直流标准表、信号源、自动量程切换器、三维程控滑台、CCD工业摄像头、光源隔离暗腔等,自动识别算法运用了帧间差值剪影法和Hough变换相结合的动态指针识别算法,之后应用阈值逐次逼近法保证指针位置的准确性。自动识别系统在对0.2级仪表进行测试的过程中引入的系统综合误差优于0.029%,满足自动检定的需求。