基于FBG应变传感器的焊接接头疲劳试验

李山山,魏国前,成立夫,叶 凡

(武汉科技大学 冶金装备及其控制教育部重点实验室,机械传动与制造工程湖北省重点实验室,武汉 430081)

0 引 言

焊接结构广泛用于工业生产,其常见问题是由疲劳载荷或腐蚀引起的疲劳损伤,而损伤的主要表现形式为疲劳裂纹。研究表明,焊件初始缺陷和焊缝几何形状的不连续极易造成应力集中,导致焊接结构在疲劳载荷下经常出现疲劳裂纹[1-3]。工程实践表明,微小裂纹若不及时修复,可能导致严重后果。

为了检测焊接结构的裂纹损伤,魏国前等[4]采用目测法观察了疲劳断口的海滩条带,研究了裂纹的演变形态,揭示了初始裂纹萌生位置及其数量是影响裂纹演变形态的主要因素。陈群志等[5]采用着色探伤方法,研究了典型飞机复杂结构疲劳裂纹扩展过程,提出并建立了一种适用于确定复杂结构疲劳裂纹萌生寿命的工程方法。Shirahata等[6]采用超声无损检测方法,研究了十字焊接接头疲劳裂纹与焊缝原始缺陷的区分问题,实现了对裂纹尖端的定位。目测、着色探伤、超声检测属于离线方法,可有效检测焊接结构中较大的裂纹缺陷,但精度较低,很难检测出微小裂纹。此外,离线检测方法一般都缺乏实时获取损伤信息的能力。Nemati等[7]采用声发射检测方法,研究了钢桥腹板模拟试件的声波数据采集问题,证实了声发射技术在捕获、定位和预测裂纹扩展行为方面的适用性,但不能很好地解决噪声干扰问题。张善智等[8]采用电位法研究了判断构件表面疲劳裂纹长度及其出现位置的方法,但在试验前,需建立起裂纹长度、裂纹位置与电位值之间的对应关系。一些国内外学者[9-11]采用压电陶瓷(PZT)传感器检测方法,研究了焊接加强肋结构和金属结构的裂纹识别与定位问题。Li等[12]利用压电薄膜(PVDF)传感器开发了焊接结构焊缝裂纹的检测方法,可以精确定位裂纹的位置。但PZT与PVDF实际应用中极易受到电磁干扰的影响。孙昌之[13]通过在起重机金属结构疲劳危险点布置应变片,来获取裂纹损伤信息,但易出现数据漂移,且抗腐蚀性差。

本文采用光纤布拉格光栅(Fiber Bragg Grating,FBG))应变传感器监测裂纹萌生行为的方法。开展十字焊接接头疲劳试验,在薄板焊趾多个圆弧段凸顶点位置布置FBG应变传感器,在拉伸疲劳试验中实时记录各测点的应变信息,通过对应变数据进行处理和分析,研究了焊缝裂纹的演变行为。

1 FBG应变传感器工作原理

FBG是通过对在光纤内部写入的光栅反射或透射布拉格波长光谱的检测,实现被测结构的应变和温度量值的绝对测量[14]。FBG应变传感原理如图1所示,光信号在FBG中传播时,会发生反射和透射现象,其关系式为

λB=2neffΛ

(1)

式中:λB为FBG的中心波长;neff为纤芯的有效折射率;Λ为光栅周期。所有引起neff和Λ变化的外界条件(应力、应变和温度等)都是控制FBG中心波长改变的参量。外界条件引起光栅布拉格波长漂移ΔλB改变可表述为

图1 FBG应变传感原理示意图

ΔλB=2Λ·Δneff+2neffΔΛ

(2)

式中:ΔΛ表示光纤本身在应力作用下的弹性变形;Δneff表示光纤的弹光效应。光栅的轴向受力会引起Λ的变化;并且,光纤的弹光效应使得外界应变状态改变会引起其neff的改变。所以,应变参量可以直接用来反映光栅布拉格波长漂移,这也是FBG应变传感器可用于监测裂纹损伤的根本原因。

由式(1)和(2)可得:

(3)

Δneff/neff=-Peε

(4)

式中:Pe为光纤的弹光系数;ε为光栅的轴向应变,

(5)

L为光栅周期长度。将式(4)和(5)代入式(3)可得:

ΔλB/λB=ε(1-Pe)

(6)

式中:ΔλB为应变引起的波长漂移。对于石英光纤,Pe=0.22,因而恒温条件下布拉格波长漂移与轴向应变呈理想线性关系。若取光栅的中心波长为1 541 nm,由式(6)可得FBG轴向应变灵敏度为1.202 pm/ε。因此,通过检测光栅中心波长的变化,便可获取FBG轴向应变的改变量。需要注意的是,实际应用中,若温度变化显著,还需考虑做温度补偿[15]。

2 试 验

2.1 试 件

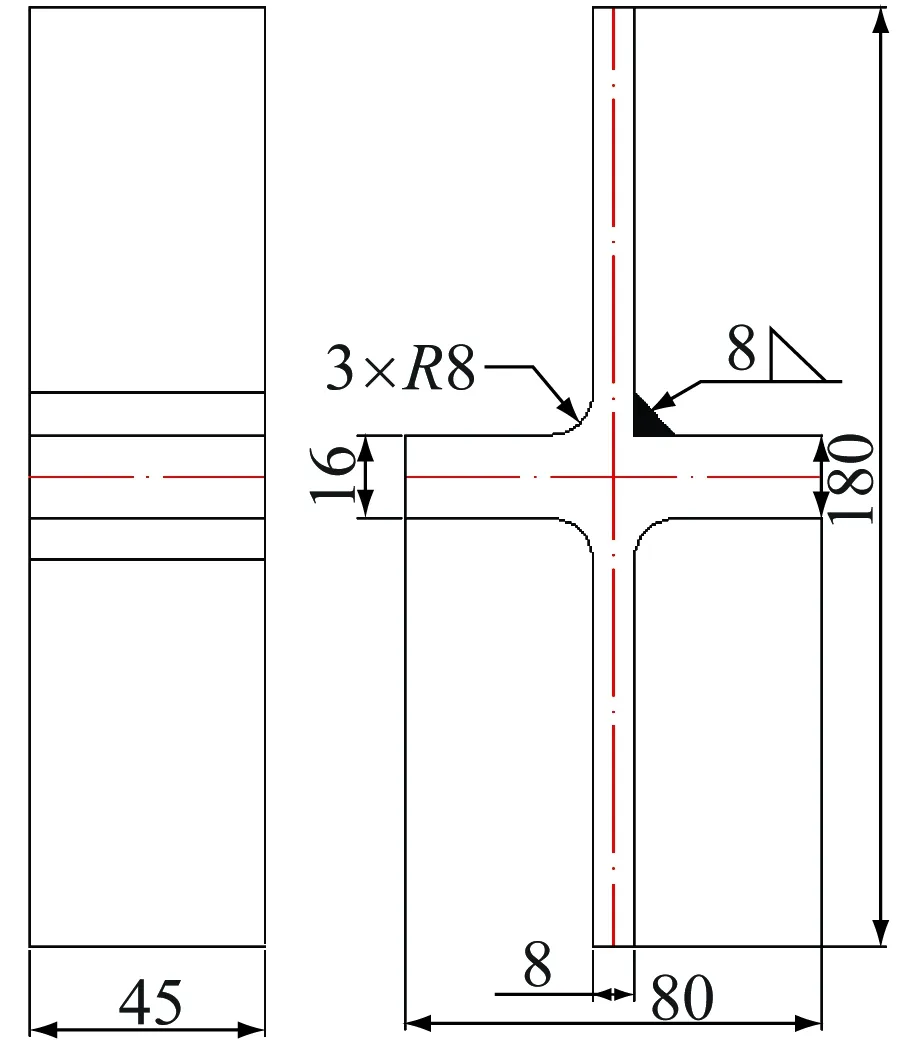

采用图2所示十字焊接接头试件开展疲劳试验,试件母材的材料为Q345,其性能参数如下:σs=355 MPa,σb=560 MPa,σ=22 %,E=206 GPa,μ=0.3。试件共有4处拐角,其中3处拐角处直接加工成圆角形状,另1处拐角加工成直角形状,之后进行手工电弧焊,焊丝为CHW-50C6。焊后采用锤击法消除残余应力。试件制备完成后,采用砂纸对试件表面做打磨处理,以剔除残留在试件表面上的缺陷和污渍,避免其对整个疲劳过程的影响。

图2 十字焊接接头几何模型(mm)

2.2 FBG应变传感器布置

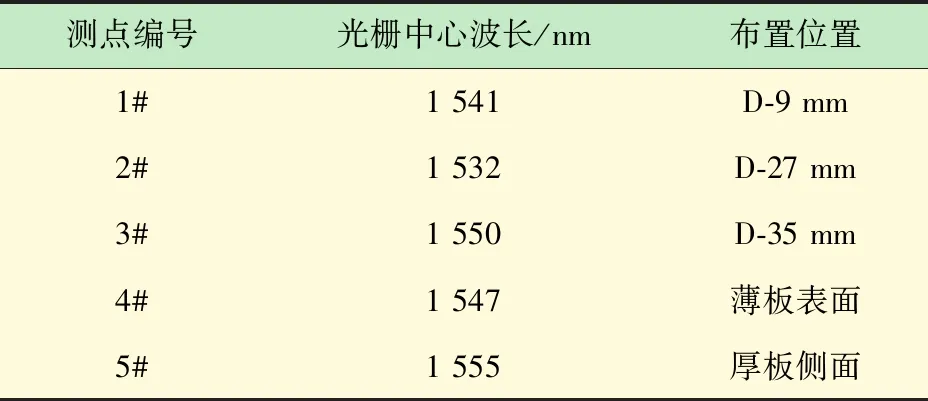

在疲劳载荷下,为获取薄板焊趾处裂纹萌生的关键信息,采用FBG应变传感器测取疲劳危险点的应变信号。魏国前等[16]结合有限元分析和疲劳实验验证,得出焊趾圆弧段凸顶点为十字焊接接头的疲劳危险点,因此本文将这一类特征点作为主要测点。具体说,共设定5个测点,其中:3个位于薄板焊趾圆弧段凸顶点,用于获取裂纹萌生部位的应变信号;1个位于薄板表面,用于验证试件承受的名义应变;1个位于厚板侧面,用于温度补偿。测点布置情况如表1和图3所示,表1中的“D-”定义为薄板焊趾曲线上FBG应变传感器与左侧端面的距离。

表1 FBG应变传感器的光栅波长值及测点位置

图3 FBG应变传感器布置示意图

需要注意的是,在粘贴FBG应变传感器之前,需先将十字焊接接头测点表面用酒精清洗干净,避免表面残留污渍影响测量结果。FBG应变传感器具有较好的抗弯能力,在粘贴时,光栅一端可位于薄板表面;另一端可位于焊缝表面,以确保光栅中心点位于焊趾曲线上,此时的测量值可视为焊趾处的应变。

2.3 实验过程

采用SDS-100电液伺服疲劳试验机对十字焊接接头试件进行疲劳加载,加载的频率为10 Hz。薄板为主要受力件,受拉伸循环载荷,薄板的有效截面积为360 mm2,为了保证名义应力为0~200 MPa,施加0~72 kN的恒幅循环载荷。

拉伸加载过程中,FBG的反射信号由光纤光栅解调仪解调后转换为电信号并被采集至计算机,采集频率为100 Hz,检测装置如图4所示。整个疲劳加载过程不设暂停,以保证数据的连续性。试验的终止由疲劳试验机的位移保护功能实现,当试件变形量超过预设的位移保护量±6 mm时,设备自动停止工作。

《孟子》一书为孟子晚年与弟子万章等人编订,主要记录孟子游说诸侯及与时人、弟子的问答,体例上有意模仿《论语》,往往根据某一主题对内容进行编排,但并不严格。故阅读《孟子》,除了逐字逐句的细读外,还有两条线索值得关注,一是时间线索,二是思想线索。《孟子》一书主要记载了孟子的思想,但他的思想不是书斋中的沉思和玄想,而是在游说诸侯的实践中的宣教和主张,是对一个个具体现实问题的回应。孟子不是冥想的哲学家,而是充满济世情怀的行动者。故读《孟子》,不能脱离历史,不能抽象地看待其思想,而应结合其生平活动,了解其言论、主张的具体情境,想见其精神气质和音容笑貌,这样才可以“知人论世”,真正读懂和理解《孟子》。

图4 疲劳裂纹检测装置

3 试验结果与分析

3.1 疲劳试验结果

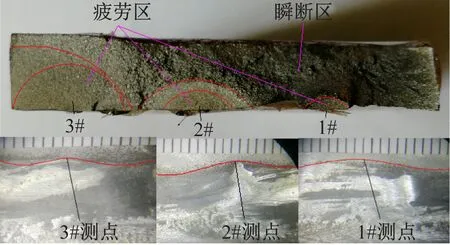

在0~72 kN的恒幅循环载荷下,试件循环加载到56.7万次时,靠近2#、3#测点的一侧首先开裂,为典型的边裂纹引致断裂,如图5所示。由于试件变形量超过6 mm,设备停止运行,但试件并未完全断裂。之后重新启动疲劳实验机,加大位移保护量,试件立刻被拉断,试件最终疲劳断口。如图6所示,对所得疲劳断口进行宏观分析,可以辨别明显的疲劳区与瞬断区,其中:疲劳区有明显的扩展及腐蚀痕迹,断口较为平整、光滑;瞬断区较为粗糙、清鲜,无表面磨损及腐蚀痕迹且断面呈现45°坡角。

图5 试件开裂

图6 疲劳断口及焊趾曲线

由图6可以观察到3处裂纹,1#、2#裂纹为半椭圆表面裂纹;3#裂纹由半椭圆表面裂纹逐渐演变为角裂纹。1#、2#、3#测点与裂纹萌生位置具有较好的一致性,1#、2#测点分别位于对应半椭圆裂纹的中心处,3#测点与对应裂纹中心有一定的距离,可能与测点距离试件端部较近有关。通过对照焊趾圆弧段凸顶点与疲劳断口中裂纹所在位置,1#、2#裂纹恰位于焊趾圆弧段凸顶点,表明焊接接头疲劳裂纹易萌生于焊趾圆弧段凸顶点。另外,1#、2#、3#裂纹大小及氧化程度不同,表明多裂纹的萌生时间不同步。

3.2 应变数据的处理及分析

利用MATLAB软件对采集的信号进行处理,首先将所采集的波长信号转换为应变信号,即

ε=(λcollect-λstart)×1 000/1.2

(7)

式中:λcollet为应变传感器采集的实时波长值;λstart为应变传感器未加载时的波长值。

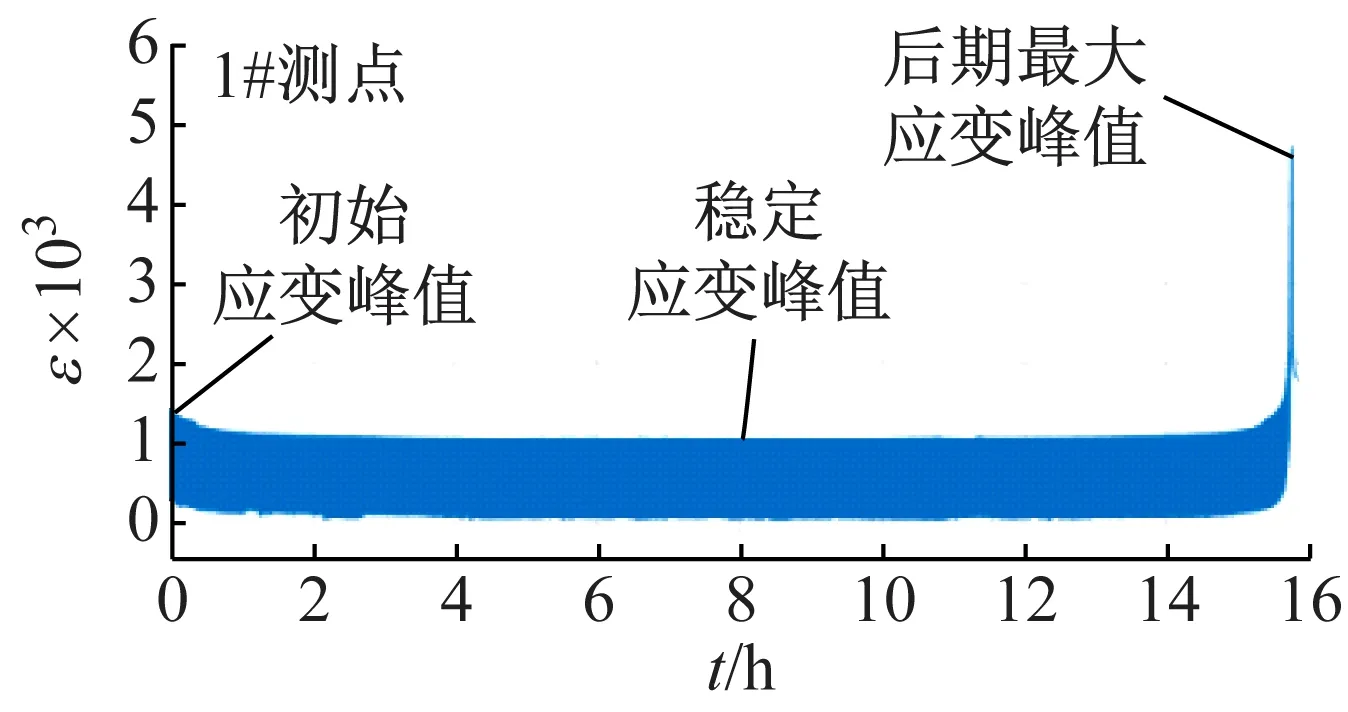

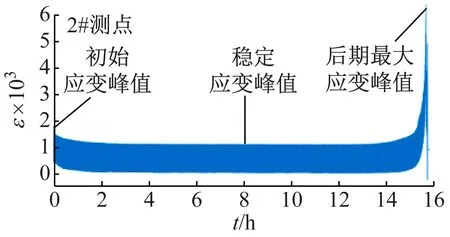

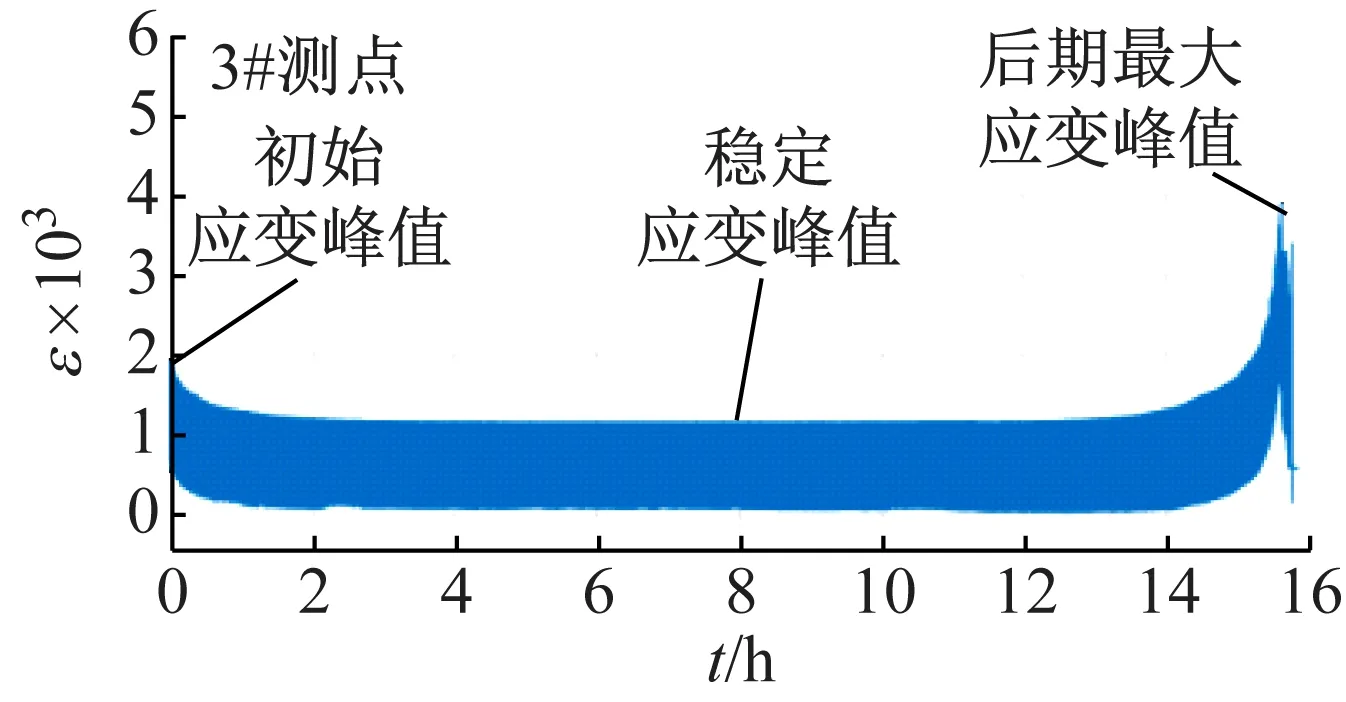

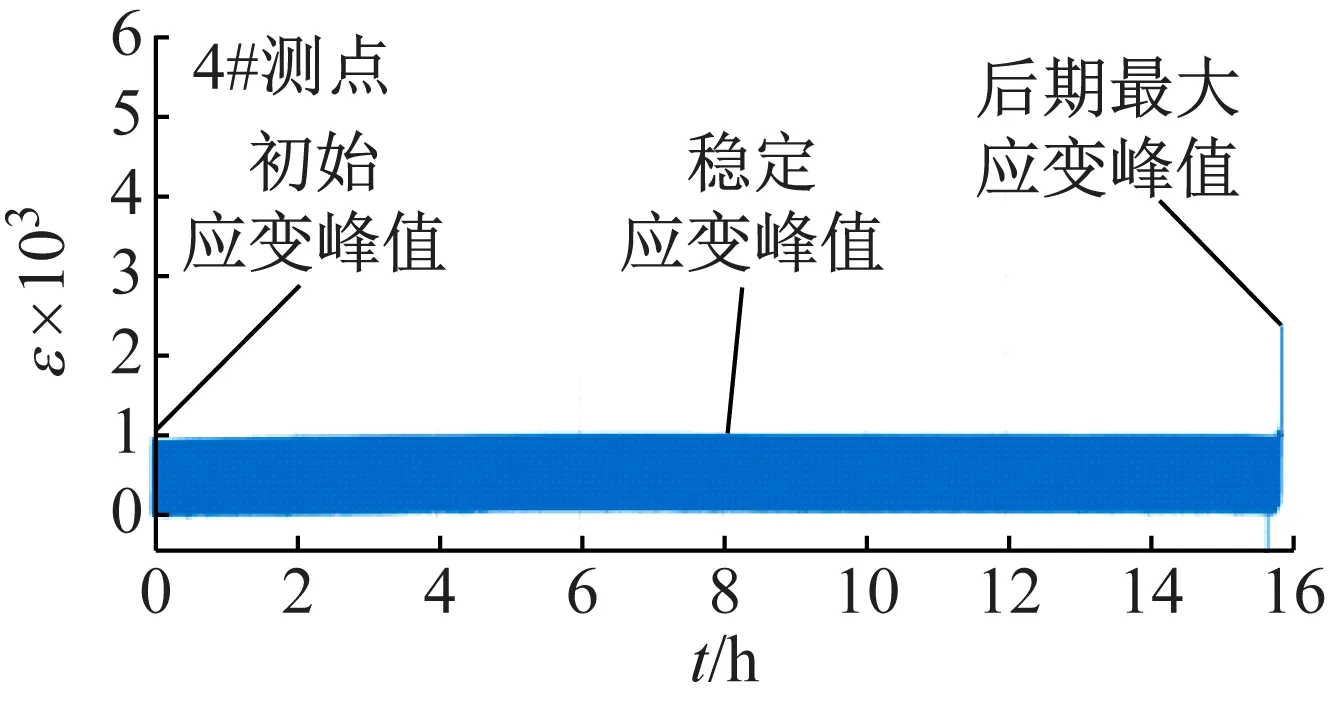

基于上述公式,计算并绘制各个测点的应变时间历程曲线,如图7所示,其中,1#、2#、3#曲线为焊趾处的应变历程,4#曲线为试件薄板处的应变历程(即名义应变)。可以看到,1#、2#、3#测点经历相似的变化趋势,呈现“下降—平稳—上升—急剧下降”的形态,而4#测点则呈现“平稳-急剧上升并下降”的形态。4#曲线的稳定应变峰值为ε=1.001×10-3,这与理论值ε=0.970 9×10-3非常接近,表明应变测试结果具有较高的可靠性。

图7 各个测点的应变时间历程曲线

考察图7中1#、2#、3#曲线的初始阶段,应变循环的峰值均高于名义应变,随着循环次数的增加,应变峰值和谷值逐渐减小并趋于稳定。上述现象表明试件材料具有明显的硬化阶段。在加载后期,应变循环的峰值和谷值同时增大,进入塑性流变阶段,很快应变又急剧下降,直至试件断裂。初始应变峰值、稳定应变峰值及范围和后期最大应变数值如表2所示。

表2 应变测试结果

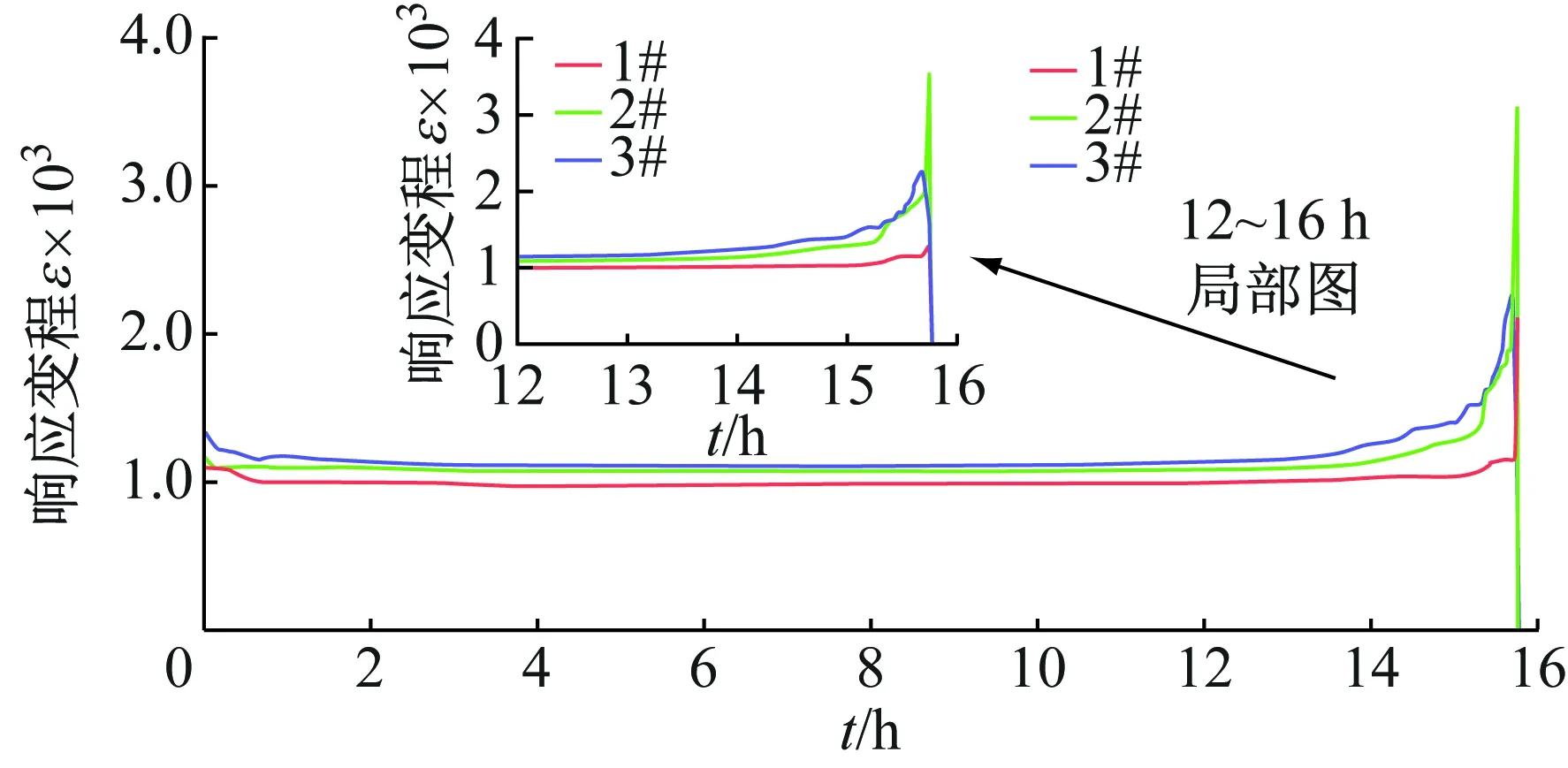

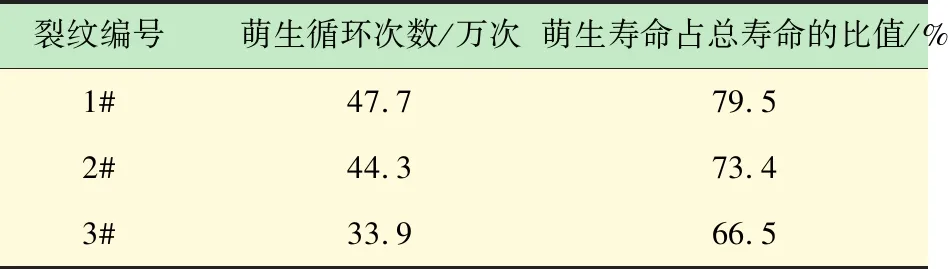

分别求取每个测点数据中各个加载循环的应变范围,绘制应变范围曲线,如图8所示。可以看出,3个测点的应变范围也呈现“下降—平稳—上升—急剧下降”的变化趋势,关键数据见表2。值得注意的是,3#曲线中间阶段的稳定值最大(ε=1 130×10-6),并最先进入上升阶段,1#曲线中间阶段的稳定值最小(ε=1 003×10-6),并最迟进入上升阶段。结合图6中的多裂纹状态,可以发现应变范围越大,裂纹尺度越大,表明该处的裂纹最先萌生。考虑以图8中3条曲线的斜率突变点作为判断裂纹萌生的临界点,可以获得裂纹萌生寿命及其寿命占比,如表3所示。

图8 1#、2#、3#测点的应变变程时间历程曲线

裂纹编号萌生循环次数/万次萌生寿命占总寿命的比值/%1#47.779.52#44.373.43#33.966.5

由表3可以看出,焊趾多裂纹的萌生行为明显不同步。当试件承受循环载荷时,焊趾曲线上应力集中最剧烈的位置(3#)首先萌生裂纹,裂纹沿焊趾曲线方向和板厚方向同时扩展,导致试件实际承载截面逐渐减小,相邻的其他危险点(1#、2#)的应力水平不断增大,当达到一定的临界数值时,这些部位又会萌生新的裂纹,多个裂纹自身不断扩展并相互融合,直至试件最终断裂。因此,对于焊接结构而言,焊趾的不规则形状极易导致焊趾多裂纹,而多裂纹的位置关系和时间不同步性对其融合和扩展行为有重要影响。

4 结 论

提出了一种基于FBG应变传感器的裂纹检测方法,并进行了试验验证,结果显示:

(1)FBG应变传感器较于其他检测手段能够较准确获取焊趾多裂纹的萌生时间,且抗干扰能力强,稳定性好,适用性强。

(2)焊接结构的焊趾圆弧段凸顶点是裂纹易萌生位置,在捕捉焊接结构萌生裂纹试验中,应该将应变传感器布置在焊趾圆弧段的凸顶点。

(3)焊接结构的疲劳裂纹一般为多裂纹形式,并且各个裂纹的萌生时间不同步,导致最终的裂纹形态和疲劳寿命具有较大分散性。