铜陵奥炉冶炼技术升级项目概述

金泽志,曾庆康

(铜陵有色金属集团股份有限公司,安徽 铜陵 244000)

1 工程概况

铜陵有色铜冶炼工艺技术升级改造项目由“双闪工程”和“奥炉改造工程”两部分组成。其中“双闪工程”系指采用当今世界最先进的闪速熔炼和闪速吹炼(简称“双闪”)工艺在异地新建矿铜处理厂;“奥炉改造工程”主要是对现有金昌冶炼厂奥斯麦特炉(简称奥炉)改造,从而实现铜冶炼老企业技术大幅提升和节能减排的目的。“双闪工程”已于2012年12月28日建成投入试生产。“奥炉改造工程”主要是对现有金昌冶炼厂奥炉系统通过转型改造,从而实现铜冶炼老企业技术大幅提升和节能减排的目的。

金昌冶炼厂1978年建成投产,2006年实施完成了“金昌冶炼厂熔炼工艺改造及环境治理工程”,改造后,金昌冶炼厂采用“奥炉熔炼—PS转炉吹炼—固定式阳极炉精炼—小极板电解”工艺。2008年7月,“金昌冶炼厂熔炼工艺改造及环境治理工程”通过环境保护部组织的竣工环保验收。金昌冶炼厂奥炉铜精矿熔炼技术的应用,已取得良好业绩,积累了丰富的生产操作和管理经验,为奥炉技术的发展与推广应用作出了突出贡献,奥炉熔炼技术已成为目前国内外新建和改造中小型铜冶炼厂可资选择的主要工艺之一。虽然奥炉本体仍有挖潜余地,不失为先进的中小型铜精矿熔炼工艺,但是,因为金昌冶炼厂是较早采用该技术进行改造的铜冶炼厂,在配套设施和生产的系统性上存在大量历史“欠帐”,近年来也不断挖潜和技术攻关,但收效甚微,积累了制约金昌冶炼厂进一步发展的诸多客观障碍,突出表现为:工厂装备水平低、环保压力依然严峻、铜酸加工成本高、市场竞争能力弱。

“奥炉改造工程”目标定位依托铜陵有色60多年铜冶炼文化与理念沉积,以铜陵有色奥炉熔炼技术为核心,在获得国家环保部对铜陵有色铜冶炼工艺技术升级改造项目总体环评变更备案的前提下,处理铜陵有色内部“二次资源”和复杂精矿为主,并处理部分进口铜精矿,打造铜陵有色铜冶炼核心技术样板工厂,促进中国铜冶炼工艺进步,项目的建设是集团本部建设技术、管理及原料处理差异化铜冶炼基地的重要组成部分与环节。“奥炉改造工程”毗邻“双闪工程”建设,实现“奥炉改造工程”与“双闪工程”互补。按照“奥炉熔炼+智能数控吹炼+阳极精炼+大极板PC电解”冶炼主工艺及其配套设施建设。“奥炉改造工程”于2016年3月18日开工建设,2018年3月18日投料试生产。

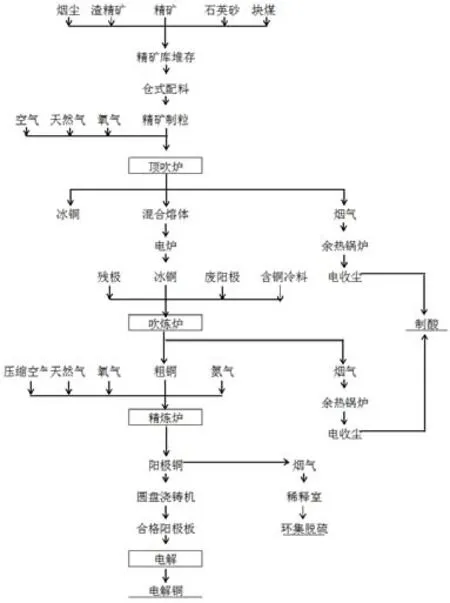

2 工艺流程简介

“奥炉改造工程”工艺流程图如图1所示。

图1 奥炉改造工程流程图

铜精矿来源分为进口矿和国产矿,进口铜精矿水运至铜陵有色长江码头,与双闪厂区共用码头计量与运输设备,在进入双闪1#精矿库之前设置一条1000t/h能力的胶带运输机送至“奥炉改造工程”项目精矿库,国产矿则通过自卸汽车、平板车等运至奥炉厂区的精矿库。

精矿库有4台抓斗行车,精矿库贮存国产铜精矿,按照贮存3万吨精矿量设计,精矿库采用由抓斗起重机配料、倒矿、上矿运输。各配料仓的给料量由计算机控制,配料仓出来的物料在集合皮带机上混合,经过3台圆盘制粒机制粒后由皮带运送至奥斯麦特炉炉顶,通过梭式皮带运送至加料口抛入炉内,在高温下剧烈反应,氧化成冰铜、炉渣、SO2烟气及烟尘。一部分冰铜通过冰铜溢流堰排放口和冰铜溜槽流入11m3的冰铜包内,由包子吊车吊运至智能数控吹炼炉(以下简称吹炼炉)吹炼;剩余的冰铜和熔炼炉渣以混合熔体的形式,通过渣溢流堰排放口和溜槽流入沉降电炉沉降分离,根据吹炼炉作业周期,采用打眼排放,冰铜定期排放至约11m3的冰铜包内,再经包子吊车送往吹炼工序。分离后的电炉渣采用打眼排放,通过溜槽排放至水淬池再经捞渣机捞至渣仓内,沥水后外售。

奥炉出炉烟气经奥炉余热锅炉回收余热和烟气净化系统处理,处理后的烟气与吹炼炉的净化烟气混合送制酸系统制酸,锅炉烟尘经破碎后返回奥斯麦特熔炼炉。电炉烟气经沉尘室处理后,送至奥炉余热锅炉出口的沉尘室与奥炉烟气混合后送奥炉电收尘器,最终进入烟气制酸系统。

冰铜由包子吊车装入智能数控吹炼炉后,通过富氧鼓风进行吹炼,吹炼过程中通过运输皮带与活动溜槽加入适量经破碎的冰铜包壳和石英石熔剂进行造渣,反应生成白冰铜、硅基炉渣及含尘SO2烟气;造渣反应结束后,停止送风,从炉口将吹炼炉渣倒入渣包,经渣包倾翻装置将炉渣倾翻至12m3渣缓冷包内,再用渣包车运输至渣缓冷区域,留在炉内的白冰铜与鼓入的富氧空气中的氧反应,生成品位为98.5%以上的粗铜,产出的粗铜倒入约8m3粗铜包内,再经包子吊车送往阳极精炼工序。吹炼产出的烟气经余热锅炉回收余热后,进入沉尘室及电收尘器进一步捕集烟尘,使出口烟气含尘浓度降至0.3g/Nm3以下,由高温风机送制酸系统制酸,锅炉烟尘经破碎后返回奥斯麦特熔炼炉和吹炼炉。

粗铜在2台阳极炉中精炼,采用天然气为燃料,氧化期鼓入压缩空气,还原期鼓入天然气+氮气,稀氧烧嘴加热,产出的铜阳极板用叉车送电解车间。

烟气制酸采用国内技术先进、成熟可靠的“一级动力波-填料塔-二级动力波-两级电雾”稀酸洗涤净化、双接触“3+1”式四段转化(ⅢⅠ-ⅣⅡ换热流程)、两次吸收的常压接触法制酸工艺。转化采用进口触媒,进转化SO2浓度控制在11%左右,转化率99.9%。

硫酸尾气采用离子液脱硫,脱硫后烟气送120m环集烟囱达标排放。硫酸尾气脱硫与冶炼环集脱硫共用离子液再生系统。

阳极板送至电解车间进行电解精炼,采用永久不锈钢阴极(PC)电解工艺,配置2台机器人剥片机组、2台半自动专用行车、1台阳极装备机组、1台残极洗涤机组。电解液净化采用电积脱铜、真空蒸发、水冷结晶、诱导法脱杂工艺;硫酸镍回收采用冷冻结晶工艺。

3 冶炼工艺技术要求

3.1 熔炼系统

(1)精矿给料。配料工艺采用仓式配料。配料工序共有12台容量为200吨的配料仓,分别贮存铜精矿、石英砂、块煤、混合后的渣精矿及烟尘。为保证配料精度,采用计算机在线控制的自动称重配料系统。各种铜精矿、石英砂、渣精矿及返回烟尘、块煤按奥炉入炉混合物料成分要求自动配比后,通过胶带运输机送至精矿制粒。配完料的精矿送入3台Ø7000mm圆盘制粒机制成直径5~8mm的小球,以降低熔炼烟尘率。根据铜精矿原料含水率决定是否在制粒过程加水,控制制粒后的物料含水<10%。制粒后的铜精矿经胶带运输机送至奥斯麦特炉炉顶,通过炉顶可逆移动胶带运输机,经奥炉炉顶的加料口加入炉内熔炼。

(2)奥斯麦特炉。熔炼工序建有一台Ø5×16.5m的奥斯麦特炉,采用钢结构做炉体支撑,炉体采用钢板水套对炉内耐火材料进行冷却,冷却水量为600t/h,炉内熔体区和烟气区均砌筑耐火材料,炉顶采用钢板水套+浇筑料构建。配置双溢流堰口:冰铜溢流排放口和混合熔体溢流排放口。

制粒后的精矿由移动加料皮带通过加料口连续加入奥斯麦特炉,熔炼工艺风为富氧空气,喷枪在奥炉熔池渣层中喷入大量空气、氧气、天然气,工艺风富氧浓度约63%,熔池搅动非常剧烈,迅速完成传热和传质的过程,设计给料量~140t/h。熔炼过程中的主要控制参数是熔池温度和冰铜品位,正常生产中维持熔池温度所需热量靠炉料熔炼反应热、喷枪喷入的天然气和炉料中配入的块煤燃烧热提供,熔池温度约为1230℃,冰铜品位则通过料氧比控制来稳定。熔炼产物有冰铜、熔炼炉渣和烟气。其中部分品位56%的冰铜通过奥炉底部的冰铜溢流堰排放口和冰铜溜槽流入主厂房的11m3冰铜包内,由包子吊车吊运至吹炼炉吹炼。剩余的冰铜和熔炼炉渣以混合熔体的形式,通过渣溢流堰排放口和溜槽流入沉降电炉沉降分离。

正常生产中每15天更换一次喷枪,每次更换喷枪与清理时间一般约2小时,此期间不投料作业。当奥炉需要烘炉或保温时,采用喷枪燃烧天然气进行补热。

(3)沉降电炉。电炉工序设置了一台88m²的沉降电炉,奥斯麦特熔炼炉的混合熔体在沉降电炉内进行澄清分离,沉降电炉熔池温度控制在1300℃左右,在电炉内主要完成两个工艺过程:熔炼渣中夹杂的冰铜颗粒进行渣铜分离、奥炉内未反应完全的铜精矿继续反应完全。电炉产出电炉渣和部分冰铜,冰铜品位约为58%,根据吹炼炉作业周期,定期排放至约11m³的冰铜包内,再经包子吊车送往吹炼工序。电炉渣中含铜量降至0.8%以下。分离后的电炉渣采用溢流排放,排放至渣水碎系统,水碎后的炉渣由汽车运输外售。

沉降电炉共设4个冰铜排放口和2个渣排放口,每次2个冰铜排放口和1个渣排放口左右,交替使用。

(4)排烟系统。由奥斯麦特炉产出的高温烟气,经余热锅炉回收余热生产蒸汽,使烟气降温至360℃左右。与此同时,烟气中所带烟尘也大量沉降下来。由电炉产出的烟气,与余热锅炉出口管道上混合后一起进入电收尘器进行净化,使其含尘浓度净化至0.5g/Nm³以下,净化后的烟气由高温排风机送制酸工序。配置一套卧式水平流双室四电场电收尘器,奥炉余热锅炉及电收尘器第一、二电场收集的烟尘运往精矿库,与渣精矿混合后返回熔炼系统。电收尘器第三、四电场收集的烟尘运往厂区附近的新技术公司进一步处理,回收其中的有价金属。

3.2 吹炼系统

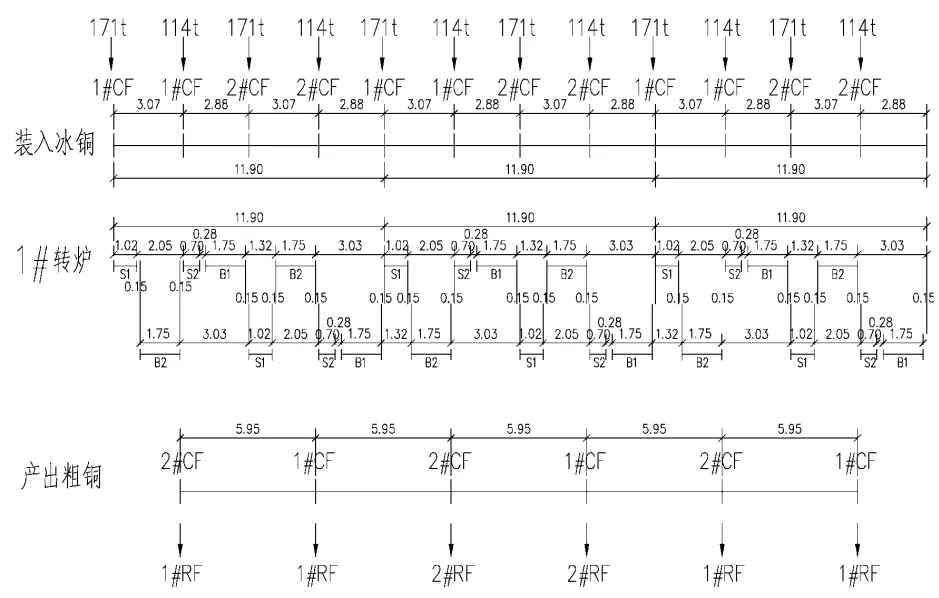

(1)配置及作业参数。吹炼工序配置了三台智能数控吹炼炉,内尺寸为Ø4.49m×13m,采取2H1B期交换作业,一台冷备。每台吹炼炉配备有熔剂加料系统、残极加料机、风眼清理机、智能数控吹炼系统等设备,是国内首套智能数控吹炼炉。冰铜由包子吊车装入吹炼炉后,进行送风吹炼。吹炼炉吹炼为间断作业,分造渣期和造铜期。吹炼生成含铜4.5%左右的炉渣通过渣包倾翻装置倒入12m3的渣缓冷包内,通过电动平板车运送至渣缓冷场,渣缓冷场配置一台85t门式起重机进行吊运和翻渣作业。生成品位为98.5%的粗铜倒入8m³粗铜包内,再经85包子吊车送往阳极精炼工序。吹炼炉送风时率为87.59%。“智能数控吹炼技术”重点解决了冰铜转炉吹炼过程中的四个问题:1、造渣期终点智能判断;2、造铜期终点智能判断;3、炉温在线监测;4、冷料和熔剂智能计算,实现铜冶炼转炉工艺过程的自动化控制。应用该系统后,起到了以下效果:1、避免炉口开口观察和频繁转炉,大幅降低烟气外溢;2、避免炉温大幅波动提高炉寿;3、充分利用热量提高冷料处理量;4、炉况稳定,送风时率高,与前后工序配合有序;5、造渣、造铜终点准确预判;6、杜绝喷炉事故。

表1 吹炼炉作业周期

(2)排烟系统。吹炼炉产出的烟气经吹炼炉余热锅炉回收余热后,烟气温度降至350℃左右,同时烟气中夹带的烟尘也大量沉降下来,锅炉烟尘经破碎后返回奥斯麦特熔炼炉和吹炼炉,从余热锅炉排出的烟气进入球形烟道、沉尘室及电收尘器进一步捕集烟尘,使出口烟气含尘浓度降至0.3g/Nm3以下,净化后的烟气与奥炉收尘系统的烟气汇合后送制酸工序。配置一套卧式水平流双室四电场电收尘器,余热锅炉、球形烟道、沉尘室捕集的烟尘由烟尘罐盛装,由叉车运往精矿库。电收尘器捕集的烟尘含砷等较高,需开路处理,通过埋刮板输送机送至烟尘中间仓,用烟尘罐盛装,进一步处理回收其中的有价金属。

(3)环集系统。吹炼炉炉前环集烟罩传统采用旋转式,烟罩在使用过程中存在受撞击变形、下部结渣较多导致关闭不严逸散烟气多的情况;同时传统烟罩设计密封性差、漏风率高、环集烟气量大,因烟罩各收集点负压不均匀导致烟气溢散大,低空污染严重。

本项目自主研发一种平移对开门式水冷环集烟罩,具有外观好、密封效果好、占地小、对现场行车和炉口机作业影响小等优点,同时可减少约30000Nm3/h环集气量,极大降低了环集脱硫成本,低空污染少,作业现场环境得到有效改善。

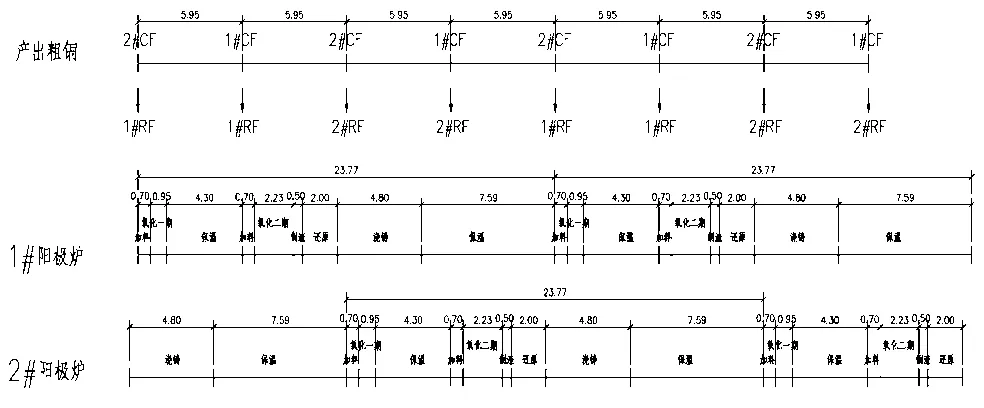

3.3 精炼炉及浇铸工序

(1)配置及作业参数。精炼工序有2台550吨回转式阳极炉,内尺寸为Ø4.86m×13.7m,配置一套国产双18模圆盘浇铸机,浇铸能力100t/h,每台阳极炉可处理2炉吹炼炉粗铜,采用天然气为燃料,氧化期鼓入压缩空气,还原期鼓入天然气+氮气。铸出的合格阳极板用叉车运往电解车间。

表2 阳极炉作业时序表

(2)排烟系统。传统回转式阳极炉环集烟罩与炉口单独设置,占用空间大(炉体前后需设立柱)、漏风率高、环集烟气量大、体积大影响行车操作视线,受包体撞击易变形,进一步增大漏风率,维修率高。实际环集效果不理想。本项目自主研发一种集烟罩与炉口盖一体的新型环集烟罩,烟罩与炉口贴合度高,环保效果好。可随炉体转动,烟罩与炉口盖之间缝隙小,仅5cm~10cm,漏风率低、环集烟气量小,降低环集脱硫运行成本;拆装简便,维修量小;烟罩和排烟管道沿炉体轴向布置,炉口上方空间开阔,视线好,方便行车工操作,同时可减少约30000Nm3/h环集气量,极大降低了环集脱硫成本,低空污染得到有效缓解,现场环境得到改善。

图2 新型阳极炉炉口盖

阳极炉工艺烟气与吹炼炉炉前环集烟气混合后通过布袋除尘器净化后送入化工脱硫设备处理,达标后由120m烟囱排放。

4 冶炼物料处理设施

4.1 精矿库

奥炉厂区的精矿库跨度33米,长度174米,矿仓为半地下式,用于贮存国产铜精矿、奥炉用石英砂、块煤、渣精矿及返回烟尘。物料通过自卸汽车、平板挂车等运输车辆入库,入库后用装载机配合卸料,其中国产铜精矿需进行混匀和取样,再通过抓斗起重机倒运至库内指定位置贮存;物料出料则通过抓斗起重机抓入精矿给料仓内,经胶带输送机转运后送到配料工序,进口铜精矿通过1#胶带输送机从江边码头送至配料工序,精矿库的储存能力为3万吨。在精矿库物流通道附近设置了路面精矿回收沟,将洒落在路面的精矿经水冲洗后集中回收。

4.2 精矿配料

采用仓式配料进行配置。设置了12台配料仓,分别贮存铜精矿、石英砂、渣精矿、块煤、返回烟尘。其中用于贮存铜精矿的配料仓有8台(国产矿4台,进口矿3台,备用1台),贮存渣精矿及返回烟灰仓1台、石英砂仓1台、块煤仓1台、备用仓1台。每台配料仓下各配有一台定计量给料胶带机,为保证配料精度,采用了DCS控制的自动称重配料系统。各种铜精矿、石英砂、渣精矿及返回烟尘、块煤按奥炉入炉混合物料成分的要求自动配比后,通过胶带运输机送至精矿制粒。

4.3 精矿制粒

采用3台Ø7000mm的圆盘制粒机对进入奥炉的入炉物料进行制粒。来自配料工序的混合入炉物料,经胶带运输机分别送往3台圆盘制粒机。通过圆盘制粒机制成直径5mm~8mm的小球,以降低熔炼烟尘率。根据铜精矿原料的含水率决定是否在制粒过程加水,控制制粒后的物料含水<10%。完成制粒的铜精矿经胶带运输机送至奥炉炉顶。

4.4 吹炼渣缓冷系统

(1)渣缓冷及粗碎。吹炼炉渣含铜为4.5%。采用渣缓冷和选矿工艺回收渣中有价金属:即用12m3渣包受渣,由电动平板车运输至渣缓冷场,空冷48小时后喷水冷却24小时,缓冷后的渣包通过门式起重机倒出,落入低处的渣粗碎场,在重力作用下大部分炉渣粗碎到500mm以下,约30%的炉渣粒度大于1000mm,通过凿岩机继续破碎到500mm以下,破碎后经汽车运输至渣选矿车间。

(2)渣选矿。炉渣选矿由粗碎、磨浮、精尾矿脱水组成,主要配置有粗矿仓、粗碎房、粉矿仓、磨浮厂房、精矿过滤厂房、精(尾)矿浓缩机、皮带廊及转运站等组成。

(3)烟尘处理系统。奥炉余热锅炉辐射部(竖直段)收集的大块烟尘落入地面堆存一段时间后,通过轮式装载机送至精矿库破碎处理后返回熔炼系统。奥炉余热锅炉对流部(水平段)、沉尘室、奥炉电收尘器第一、二电场收集的烟尘用烟尘罐盛装,由叉车运往精矿库。奥炉电收尘器第三、四电场收集的烟尘由于含有较多对熔炼系统有害的成分,特别是含砷高,因此需开路处理。开路烟尘通过集中埋刮板输送机送至烟尘中间仓,用烟尘罐盛装,由叉车运往厂区附近的新技术公司进一步处理,回收其中的有价金属。余热锅炉、球形烟道、沉尘室捕集的烟尘由烟尘罐盛装,由叉车运往精矿库。电收尘器捕集的烟尘含砷等较高,需开路处理,通过埋刮板输送机送至烟尘中间仓,用烟尘罐盛装,由叉车运往厂区附近的新技术公司进一步处理,回收其中的有价金属。

5 结论

“奥炉改造工程”作为铜陵有色铜冶炼技术升级改造项目的一个部分,该项目设计充分汲取了全国铜行业的经验,在工艺配置、方案优化、设备选型等方面做出了众多改进,与“双闪厂区”相互映衬,差异化发展,资源得到高效综合利用,旨在打造“绿色、环保、高效、先进”铜冶炼标杆企业。