锂离子电池单晶型LiNi0.6Co0.2Mn0.2O2正极材料的合成与研究

杨 娟,郑江峰,杨幸

(广东佳纳能源科技有限公司,广东 清远 513056)

三元锂电池技术是正极采用三元材料,负极为人造石墨与其他先进负极材料的混合体。正极三元材料主要是镍钴锰,具有高比容量、长循环寿命、成本相对低和体积小的特点,此外,三种元素之间具有良好的协同效应,因此受到了广泛的应用。市场上的三元正极材料相比于其它锂电正极材料具有高比容量和低成本的特点,但是也存在容量保持率低,热稳定性差等缺陷。为了克服电池材料本身缺陷,研究者们经过多次应用探索试验,终于发现将三元团聚前驱体焙烧成三元材料,经过破碎成一个个纳米级单晶材料,这样可以降低材料在电池充放电时的副反应,也能提高材料应用的安全性。但是目前单晶三元前驱体也存在一定的技术难点:①单晶型三元前驱体材料的晶核结晶程度高,晶粒生长时间较长,对制备工艺要求比较苛刻;②粒径分布控制差,会有微粉产生,导致焙烧成单晶材料时,一次颗粒晶片有团聚未融合现象,稳性差,而且都需要经过二次焙烧,这样致材料加工成本增加,能耗较高;③前驱体一次颗粒的排布不规则导致振实密度偏低。因此,前驱体材料性能好坏在很大程度上决定着三元正极材料的性能,也是前驱体材料厂家比较难以解决的技术问题。

本文采用独特的液相共沉淀法合成工艺制备单晶三元材料前驱体,通过加入特殊的反应底液,分别经历造核、成核和生长过程。不断提高固液比,颗粒在高速搅拌下不断摩擦、碰撞、剪切,可以制备出元素分布均匀、球形度好,粒度分布集中,振实密度高的微米级前驱体。

1 试验

1.1 单晶前驱体Ni0.6Co0.2Mn0.2(OH)2的合成

采用液相共沉淀法将Ni+2、Co+2、Mn+2等价硫酸盐配成摩尔比60:20:20的2mol/L镍锰混合金属盐溶液,与络合剂6mol/L氨水和沉淀剂8mol/L氢氧化钠用恒流齿轮泵按30L/h总流量加入提前准备好底液的50L反应槽中进行化学反应,在线监控反应参数:合成温度60℃,pH控制在11.5~12.0,搅拌400r/min;通过调节反应参数技术手段造新粒2.0um;然后在新粒2.0um基础上采用并流技术手段进行团聚融合生长,粒度达到3.5um停机,陈化、过滤,120℃烘烤成浅黑色即可,即得到Ni0.6Co0.2Mn0.2(OH)2球形前躯体。

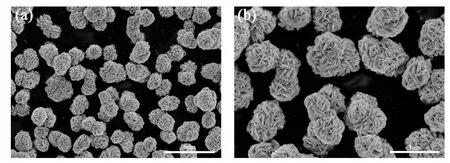

图1 Ni0.6Co0.2Mn0.2(OH)2前躯体3000倍(a)和10000倍(b)SEM示意图

1.2 单晶型三元材料LiNi0.6Co0.2Mn0.2O2的制备

选用上述合成的Ni0.6Co0.2Mn0.2(OH)2三元前驱体和LiOH按照摩尔比1:1.06均匀混合,高温通氧烧结,在实验烧结炉中分两阶段设置温度,恒温段设定为900℃,通入氧气恒温焙烧10h,自然冷却后将焙烧产物研磨进行第二次焙烧,温度设定为1000℃再恒温焙烧15h,得到反应产物自然物冷后,进行破碎筛分,得到单晶型正极材料LiNi0.6Co0.2Mn0.2O2。

1.3 CR2025型扣式锂离子电池的制作

将制备的LiNi0.6Co0.2Mn0.2O2与碳导电剂(导电石墨与乙炔黑按质量比1:1均匀混合)、PVDF按80:10:10质量比在以NMP为溶剂中调制成均匀浆状,然后涂在铝箔上制成正极片,放于烘箱中以40℃~60℃烘干6h,完成后转移至真空干燥箱中,以120℃真空干燥12h。将制成的正极片用辊机辊压至15~60μm。

选择直径15.8mm厚度1mm的锂片做负极,渗透性聚丙烯薄膜Celguard2400为隔膜,用移液管量取EC:DEC:PC=1:1:1(体积比)混合作为溶剂,并向溶剂中加入称好的1.0 mol/L的LiPF6混合均匀,溶液即为电解液。将烘干好的正极片和锂片、隔膜、电解液、裁好泡沫镍、集电器等主要材料提前放入高纯氩气氛围的米开罗那真空手套箱后,组装成CR2032扣式锂离子电池,用CT20001A蓝电测试系统进行恒流充放电循环性能测试。

2 结果与分析

图1是采用氨水-氢氧化钠体系制备出的Ni0.6Co0.2Mn0.2(OH)2前躯体SEM形貌图。图1a为Ni0.6Co0.2Mn0.2(OH)2前躯体在3000倍放大倍数下的SEM图,从图中可以看出共沉淀法制备的Ni0.6Co0.2Mn0.2(OH)2前躯体为单一球形,颗粒分布均匀。从10000倍放大倍数的SEM图(图1b)中可以进一步看出,前驱体由许多片状的一次颗粒聚合而成,而且片状的一次颗粒垂直嵌入到前驱体的内部形成类似花瓣状的结构。此外,前驱体表面较为规整,无细粉,颗粒之间较为疏松,有利于烧结过程中锂离子的快速嵌入。

经过测定,前驱体的振实密度高达2.08 g/cm3。为了进一步了解前驱体的颗粒尺寸分布情况,我们采用马尔文2000对前驱体进行了粒度分布测试。从图2中可以看出,前驱体的粒度分布图为正态分布,前驱体的D10、D50、D90分别为2.00、3.32、5.04μm,颗粒分布区间较窄,进一步证明了前驱体颗粒分布均匀。

图2 Ni0.6Co0.2Mn0.2(OH)2前躯体的粒度分布

2.1 LiNi0.6Co0.2Mn0.2O2正极材料的形貌及XRD分析

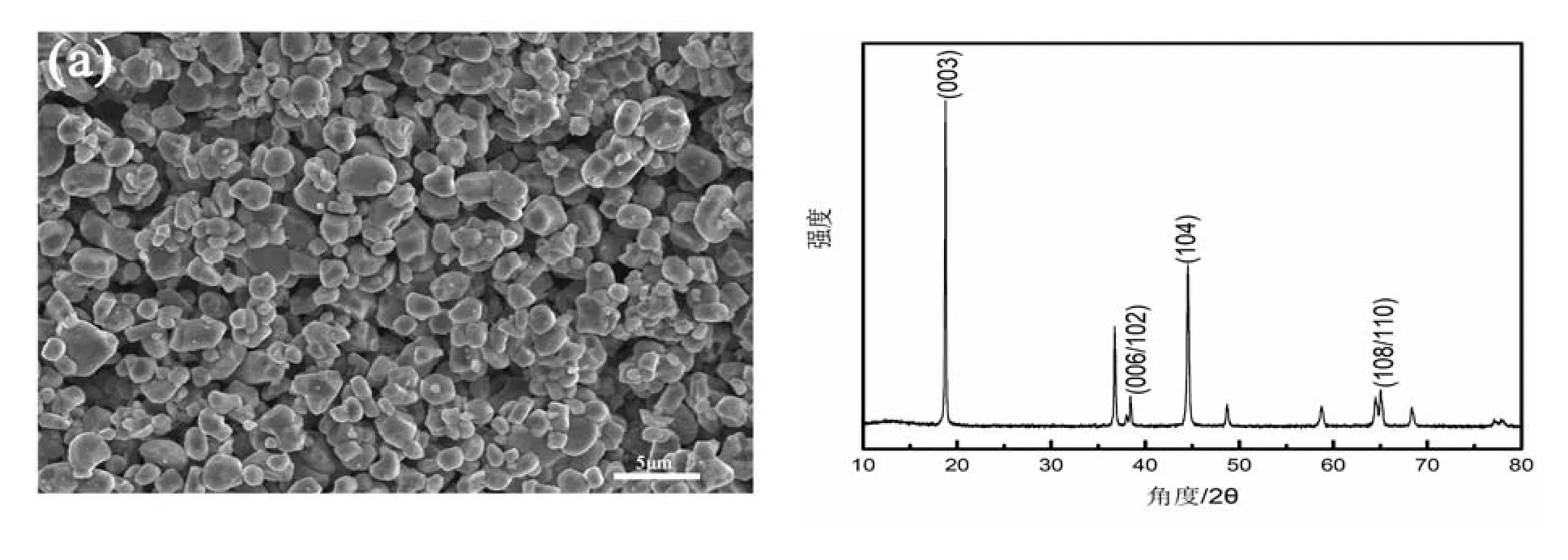

图3是合成的LiNi0.6Co0.2Mn0.2O2正极材料在5000倍下的SEM形貌图。

从图3a中可以看出,Ni0.6Co0.2Mn0.2(OH)2前驱体与氢氧化锂两段高温烧结后形貌和颗粒尺寸发生了明显变化,这是因为烧结过程中,一次颗粒会因为高温产生融合现象,形成了致密的单晶形貌。经过测定,前驱体的振实密度高达2.6 g/cm3。

图3 LiNi0.6Co0.2Mn0.2O2正极材料5000倍(a)SEM示意图和X射线衍射图谱(b)

图4 LiNi0.6Co0.2Mn0.2O2正极材料在0.2 C电流密度下的充放电曲线

图5 LiNi0.6Co0.2Mn0.2O2正极材料在1 C电流密度下的循环性能图

图3b为单晶LiNi0.6Co0.2Mn0.2O2正极材料XRD图谱,用以表征材料的晶体结构。从图中可以看出(006)/(102)和(108)/(110)晶面之间有着明显的分裂,证明成功合成了高结晶度以及排列较好的层状结构。(003)晶面和(104)的晶面强度比值大于1.2,证明了材料内部较低的Li+和Ni2+混排程度。

2.2 单晶LiNi0.6Co0.2Mn0.2O2正极材料的电化学性能

对单晶LiNi0.6Co0.2Mn0.2O2正极材料在不同电压区间的电化学性能进行了测试。从图4a可知,正极材料在0.2 C的电流密度下,2.7-4.3V的电压区间内,其首次充放电容量分别为190.2和172.9 mAh/g,其首次效率高达90.90%。当充电截止电压提高到4.5V时,同样的电流密度下,如图4b所示,材料的首次充放电容量分别为228.1和197.4 mAh/g,其首次效率为86.58%。可以看到提高电池的充电截止电压能够有效地提高材料的克容量,但同时其库伦效率会相应降低,这是因为截止电压的升高导致材料结构坍塌所致。图5 LiNi0.6Co0.2Mn0.2O2正极材料在1 C电流密度下的循环性能图。

从图中可知,材料在4.3V和4.5V截止电压的首次充放电容量为165.4和188.4 mAh/g,循环100圈之后其容量分别衰减到154.8和170.0 mAh/g,容量保持率分别高达93.59和90.23%。

良好的循环稳定性主要归结于如下两个方面:①形貌单一,粒径分布前驱体的良好制备,尤其是前驱体中片状一次颗粒嵌入式的堆积方式有利于高温烧结过程中一次颗粒之间的融合以及锂源快速进入形成良好的层状结构;②单晶形貌的LiNi0.6Co0.2Mn0.2O2正极材料能减少材料与电解液的接触面积,降低电极中副反应的发生。

3 结论

(1)采用共沉淀法能够合成出单一球形、颗粒分布均匀、高振实密度的前驱体,在氧气气氛下,经过与氢氧化锂混合后高温两段烧结,得到了形貌单一、表面致密光滑的单晶LiNi0.6Co0.2Mn0.2O2正极材料。值得指出的是,前驱体嵌入式的片状一次颗粒不仅能促进一次颗粒之间的融合,而且能方便烧结过程中锂源的进入,形成良好的层状正极材料。

(2)单晶LiNi0.6Co0.2Mn0.2O2正极材料在0.2 C的电流密度下,2.7-4.3V以及2.7-4.5V的电压区间内,其首次172.9和197.4 mAh/g,其首次效率分别高达90.90和86.58%。单晶LiNi0.6Co0.2Mn0.2O2正极材料在4.3V和4.5V截止电压的首次充放电容量为165.4和188.4 mAh/g,循环100圈之后其容量分别衰减到154.8和170.0 mAh/g,容量保持率分别高达93.59和90.23%。