烟气深度余热利用系统的多相流场模拟及优化

仝志辉,刘汉涛,马理强,李海桥

(1. 中北大学 山西省太阳能光热综合利用工程技术研究中心, 山西 太原 030051;2. 中北大学 能源动力工程学院,山西 太原 030051)

为了深度利用锅炉尾部烟气能量,降低排烟温度,通常会在空气预热器尾部至除尘器间安装烟气余热深度利用装置,然而由于烟气在流动方向存在较大的偏转、烟道截面变化以及受热面结构复杂等原因[1-2],烟气在流动过程中,一方面可能存在流动死区、涡流和回流[3-4],在烟道及受热面产生松散型积灰,另一方面可能存在烟气流动不均,导致受热面换热不均[5],换热效率下降,飞灰浓度场的不均匀还会使烟道及受热面磨损加剧. 因此,加装受热面后锅炉尾部烟道内烟气分布是否合理,直接影响锅炉运行的安全性和经济性[6-7]. 理论分析和实验方法很难在结构复杂且尺寸较大的烟道内,对烟气的气固两相流场分布特性进行研究[8-9]. 采用数值方法对尾部烟道内多相流动和传热过程进行研究,无法保证计算的精度以及控制计算量[10-11],因此,本文采用RNG湍流模型模拟连续相烟气,离散相模型模拟飞灰分散相,双向耦合飞灰颗粒与烟气,将烟气深度余热利用装置简化为多孔介质模型. 对烟道内烟气两相流场进行数值模拟. 通过烟气均布装置对烟道流场进行优化设计. 通过压力、速度以及速度不均匀系数等对均布装置进行评价和分析.

1 方程及数值方法

1.1 烟气控制方程

由烟气在烟道内的平均流速可知,烟气流动在湍流区域,烟气湍流三维控制方程为

质量守恒方程

动量方程

标量φ的时均输运方程

采用k-εRNG湍流模型封闭方程组[12]

1.2 飞灰颗粒多相流模型

在计算模型中,烟气流量为872 121 m3/h,飞灰体积流量为41 127 m3/h,飞灰颗粒占烟气流量的体积分数为4%. 因此,将烟气视为连续相,飞灰颗粒视为分散相,采用离散相模型(Discrete Phase Model)处理. 离散相的各个颗粒在拉格朗日坐标系下进行轨道积分.

飞灰颗粒的控制方程

式中:fD(u-up)为单颗粒质量曳力;Rep为颗粒雷诺数;CD为阻力系数;f为附加加速度项;u,up为烟气和飞灰颗粒速度;ρ,ρp为烟气和飞灰颗粒密度.

余热利用装置采用多孔介质模型计算,模型中的粘滞阻力和惯性阻力系数通过Ergun公式计算为

式中:ε为余热装置孔隙率,ε=0.566;Dp为当量直径,Dp=0.03.

在模拟计算中,流体相通过SIMPLEC算法求解. 采用三阶精度的QUICK格式对流体方程的对流项进行差分.

2 计算模型及边界条件

按设计煤种及煤耗量,对烟气及飞灰量进行计算. 得到计算的边界条件如表 1 所示. 出口按压力出口边界条件进行计算,出口处表压值为-5 500 Pa(G).

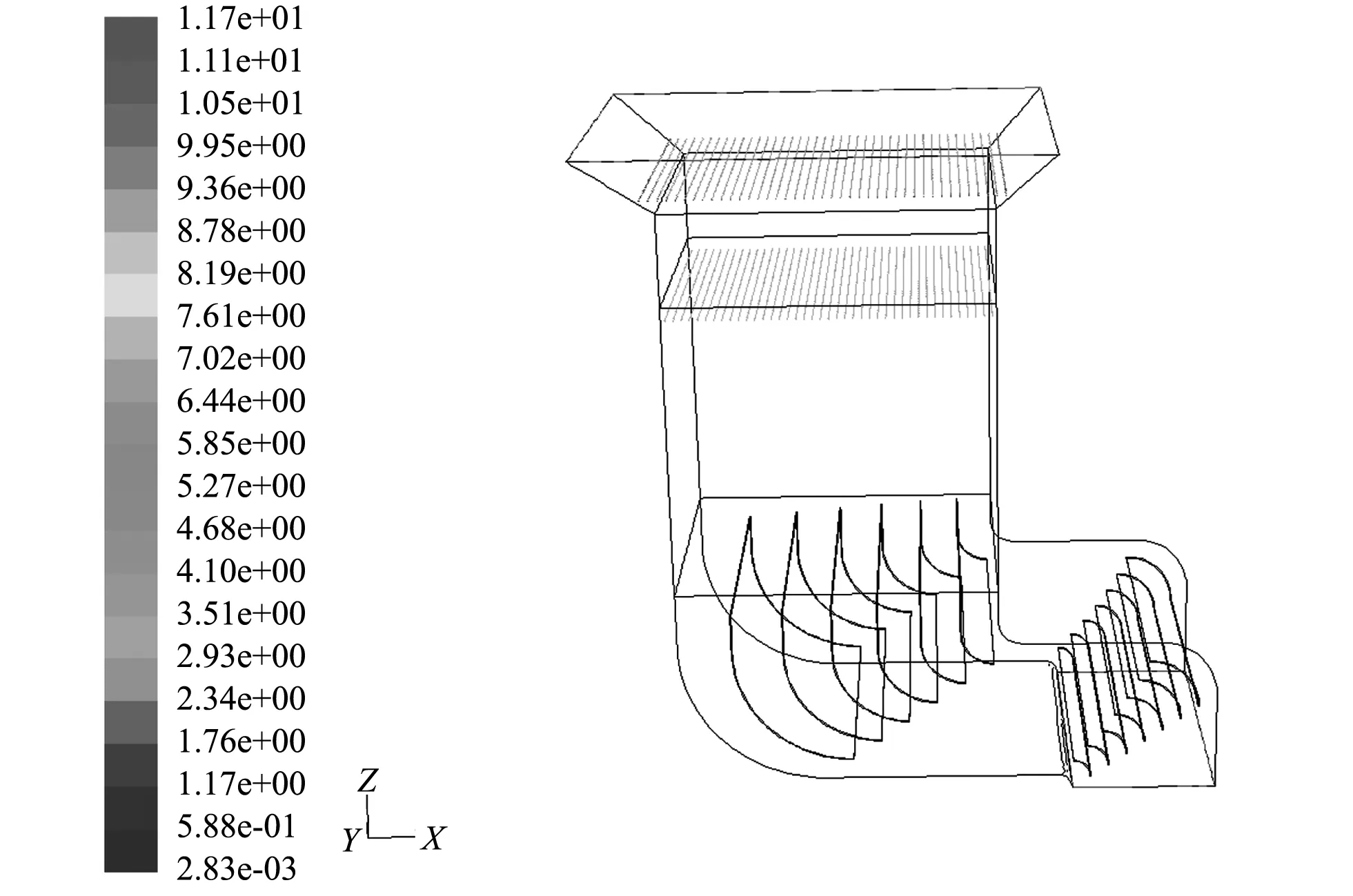

计算三维模型如图1 所示,模型包括进口烟道部分(进口烟道尺寸为5.988 m×2.988 m)、余热回收装置(尺寸为6.638 m×5.988 m×8.010 m)以及出口烟道(出口处尺寸为9.247 m×7.260 m)部分. 余热回收装置与出口烟道部分采用六面体进行网格划分. 进口烟道由于包含烟气挡板,结构比较复杂,采用了四面体网格. 由于此次计算主要考虑烟气挡板的布置对烟气分布的影响,因此进口烟道部分,特别是烟气挡板周围网格进行了加密,烟道壁面区域、余热利用装置区域以及出口烟道部分采用了较粗糙的网格. 分别单独对出口烟道、余热回收装置以及进口烟道进行网格划分,之后采用Interface连接. 考虑到计算区域较大,烟气挡板厚度太小(6 cm),余热回收装置部分简化为多孔介质区域,经过网格无关性计算,最终计算总结点数519 158, 网格数1 209 185.

表 1 计算入口初始条件

图1 计算模型Fig.1 The computational model of boiler tail flue

3 烟道烟气数值模拟及挡板优化

3.1 原设计档板的计算结果

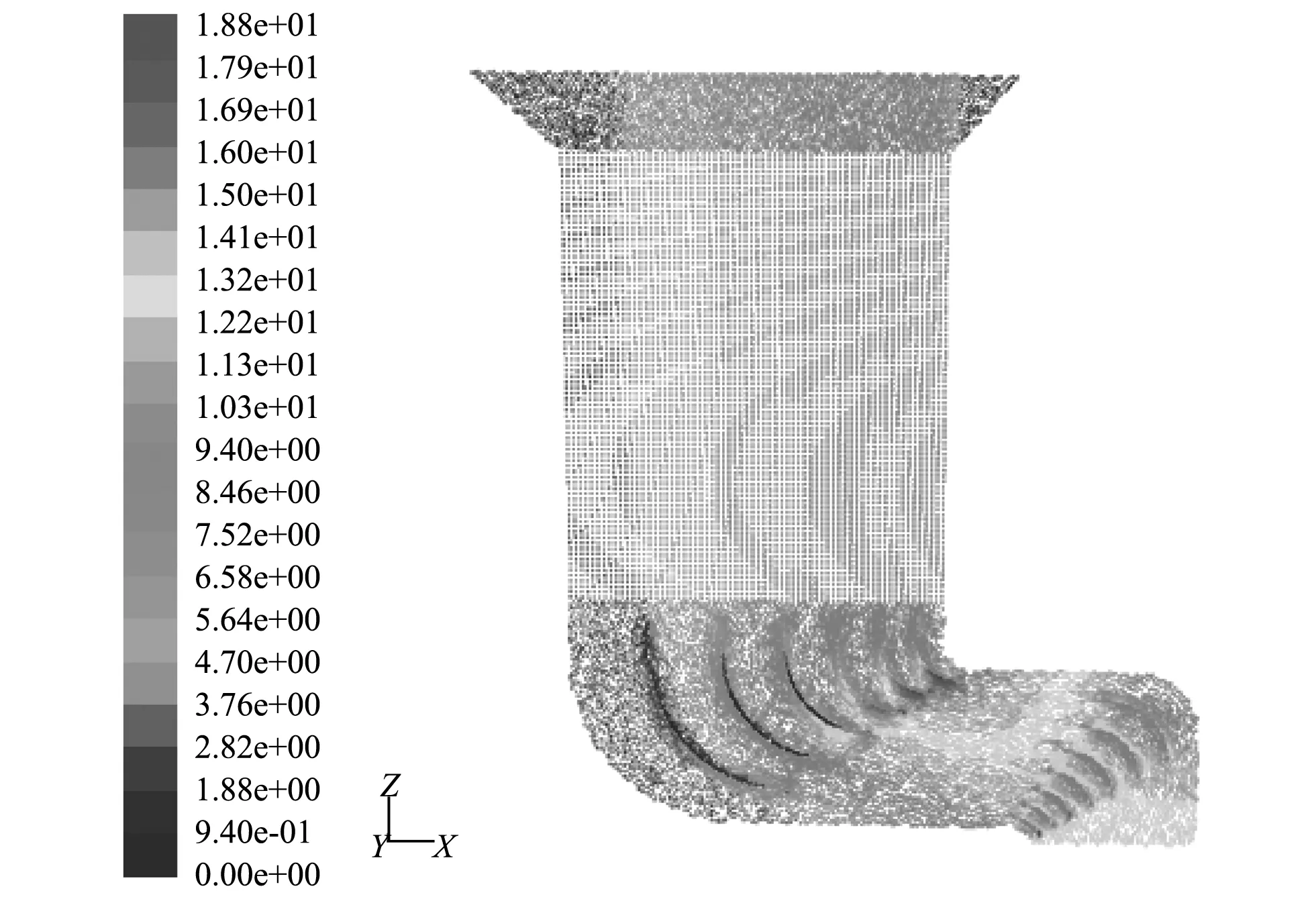

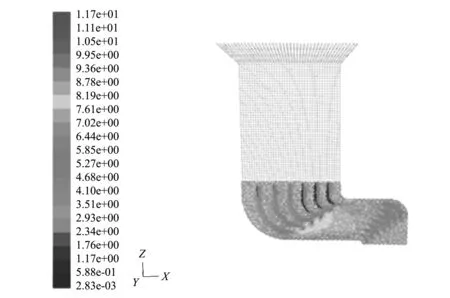

原设计档板如图1 所示,布置在进口烟道拐弯处,第一列烟气档板自左往右间距逐渐增大,第二列档板自左往右间距逐渐减小. 对烟气在烟道内的速度及压力计算结果分别如图2~图4 所示. 从图2 可以看出,烟气在刚进入烟道时的分布比较均匀,但离开进口烟道进入第二组烟气档板后,由于烟气分配不合理,右侧烟气流速较大,左侧烟气流速较低. 最左侧挡板烟气流速在(2~6m/s),而最右侧挡板右侧烟气流速都在8 m/s以上. 从余热回收装置(2)内速度分布可以看出,烟气进入余热利用装置时分布很不均匀. 如图3 所示,左侧烟气流速很低,右侧烟气流速较高,导致烟气进入余热利用装置后换热均匀. 图4 烟道中间截面压力云图表明不同档板位置压力分布也不均匀. 从图5 粒子轨迹也可以看出,飞灰在右侧比较密集,而左侧比较稀疏,因此,为了更合理地组织烟气流动,改进烟道内速度和压力分布,需要改进进口烟道挡板的倾角.

图2 烟道中间截面处速度矢量Fig.2 The velocity vector at the center of the flue

图3 z=8 m及12.5 m处速度矢量分布Fig.3 The velocity vector distribution at z=8 m and 12.5 m

图4 烟道中间截面处压力云图Fig.4 The pressure contour at middle section of the flue

图5 计算区域内的飞灰粒子轨迹Fig.5 Calculation of the fly ash particle trajectory

3.2 均布烟道挡板的计算结果

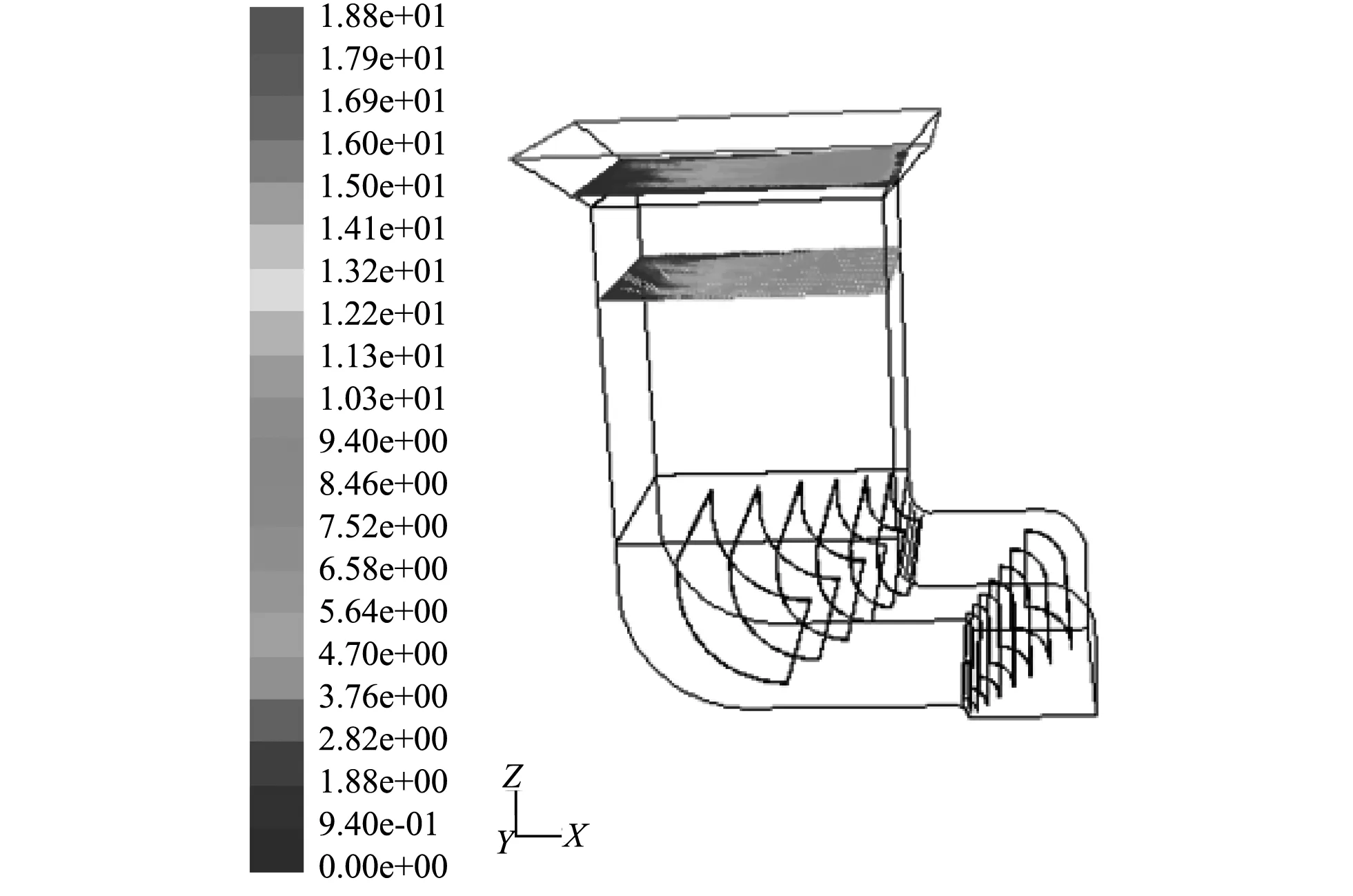

根据以上烟气分布和流动特性的分析,为改善烟气分布,现将两列挡板改为等距挡板,如图6 所示,将挡板在红色粗线的位置分别均匀分隔成等距离的8段和7段. 烟气进口处较小的导流板间距为455.9 mm,后部导流板间距为728.6 mm. 重新对烟气流动过程进行模拟计算. 从图7 的计算结果可以看出,在z=8及z=12.5的截面上,烟气速度分布相对图3 更加均匀,速度范围在2.9~3.5 m/s之间. 从图8 可以看出,最左侧挡板处流速为2.3~2.9 m/s,最右侧烟气挡板处流速在2.3~3.5 m/s之间. 此种情况下,流场的不均匀主要体现在挡板的凹面与凸面. 凹面流速普遍较大,而紧靠凸面一侧流速很低,这一现象可以从图8 挡板处局部速度矢量分布看出,甚至在凸面较大范围的区域内流速都接近0. 降低这一影响的主要措施是设计接近流线形的烟气挡板. 从图9 粒子轨迹可以看出,档板均布以后飞灰颗粒分布比较均匀,表明烟气流动比较合理.

图6 均布挡板布置图Fig.6 The flow-equalizing equipment

图7 z=8 m及12.5 m处速度矢量分布Fig.7 The velocity vector distribution at z=8 m and 12.5 m

图8 y方向中间截面处速度矢量Fig.8 The velocity vector distribution at the middle section in the y direction

图9 均布挡板计算区域内的飞灰粒子轨迹Fig.9 Calculation of the fly ash particle trajectory in flow-equalizing equipment

采用速度不均匀系数Mu定量评价出口烟气出口处气流速度的不均匀性.

σn,a=0.024 731,Mu,a=1.07.

计算结果表明,出口截面处速度均匀性很好.

4 结 论

为模拟烟道烟气流场,将烟气视为连续相,飞灰相视为分散相. 对连续相采用 RNG湍流模型,离散相采用离散相模型(Discrete Phase Model),飞灰颗粒与烟气之间进行双向耦合,对烟气两相流场进行了数值模拟. 得出以下主要结论:

1) 按原设计方案中挡板的位置进行计算时,右侧烟气流速较高,左侧烟气流速较低,流速相差约6 m/s左右. 根据数值模拟结果,对挡板进行了均布设计并进行了流场模拟,数值模拟结果表明,最左侧挡板处烟气流速在2.6 m/s左右,最右侧烟气挡板处烟气流速在2.8 m/s左右. 挡板的凹凸设计会使烟气在凹凸面不均匀.

2) 由出口截面上的速度分布以及速度不均匀系数可以看出,烟气从喇叭口流出后速度分布比较均匀. 表明优化改进的档板合理地组织了烟气流动,使深度余热利用装置受热均匀.