两种异形3D管状机织物的设计与试织

王观桔 王晶晶 吕丽华

(大连工业大学,辽宁大连,116034)

1 研究背景

3D管状机织复合材料以其优异的力学性能和结构优势,越来越多地被应用在航空、航天、生物、医学以及汽车工业等领域[1];但在汽车领域的异形截面空心结构件[2]、工业领域的异形截面钢管混凝土结构[3]、建材机械领域的异形管钢筋骨架等领域[4],规则的管状织物就不能满足要求,因此开发异形截面的3D管状机织复合材料是非常有必要的。

3D机织工艺适合制作具有一定厚度、曲率较小的大尺寸板材和异形件,纤维基本呈正交排列。相对于针织和编织管状织物来说,管状机织物的研究相对较多。闫淑娟等应用正交方法结合管状织物织造方法,将经向管状织物和纬向管状织物结合起来,进行了合理的截面图设计、上机图设计、上机参数选择和织造要点分析等,设计织造了类似于三通管的三维T形管状机织物,分析了三维T形管状机织物的优点和应用方向[5]。黄河柳等采用分层正交法和接结法设计了T字形、工字形、三角形、矩形三维机织物的结构图与上机图,以高强低伸涤纶长丝为原料,在SGA598型半自动小样织机上成功试织出了三维异形正交涤纶机织物[6]。董敬贵提供了三通管状织物的设计方法和织物上机图,分析了织造过程中的问题,并提出了解决方案,完成了三通管机织预成形件的结构与工艺设计,在小样织机上进行反复试织,证实了设计方法的合理性[7]。朱红等针对产业用多边形孔管状结构件的技术需求,分别制作了三角形、菱形、方形和类圆形的3D孔管状结构件,并通过分析得出孔管状结构件设计参数间的数学关系,研究结果为多排孔管类技术纺织品结构设计制作提供了技术支持[8]。吕丽华等探讨了日字形间隔机织物织造要点,介绍了压扁-织造-还原法织造日字形间隔机织物的方法,包括日字形的压扁、投梭路径的选择、上机参数的选择和织造要点等,绘制了日字形间隔机织物的上机图,并在GU101型小样织机上进行了试织,认为日字形间隔机织物较适合在小样织机上织造[9]。崔婧蕊在Y100S型织机上,经合理设计,以800 tex有捻玻璃纤维纱为经纱,以2 000 tex无捻玄武岩纤维纱为纬纱,低成本织造了不同截面形状(三角形、四边形、六边形)的蜂窝状三维机织物,并以蜂窝状三维机织物为增强材料,以不饱和聚酯树脂作为基体,通过VARTM成形工艺制备了各种不同结构的蜂窝状三维机织复合材料[10]。综上所述,在普通织机上设计开发3D纺织结构织物具有可行性,为进一步开发异形3D管状机织物奠定了一定基础。

本文探讨在SGA598型半自动小样织机上,通过采用合理的设计方法,采用压扁-织造-还原法,制备两种异形3D管状机织物,其中经、纬纱均为296.2 tex。两种异形3D管状机织物均为纬向管,首先根据设计的截面形状采用分区织造,根据设计画出各区的经向截面图,确定合理的打纬顺序,绘制相应的组织图,再进行上机织造。

2 异形3D管状机织物1的设计与试织

异形3D管状机织物1为平板-四边形管连接异形3D管状机织物,模拟图如图1所示。将四边形管状部分模拟成四边形管状织物A2部分,将平板的部分模拟为平板部分A1和A3。

图1 异形3D管状机织物1的模拟图

2.1 经向截面图设计

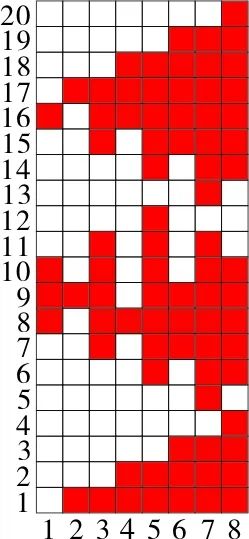

平板-四边形管连接异形3D管状机织物的A1区、A3区的组织结构相同,均为四层角连锁结构,经向截面设计图如图2所示。A2区的组织结构为正交分层结构,其经向截面设计图如图3所示。图2和图3中的曲线表示经纱,圆圈表示纬纱,圆圈里的数字表示引纬的次序,左边数字代表综框页数。

图2 A1区、A3区的经向截面图

图3 A2区的经向截面图

2.2 组织图设计

平板-四边形管连接异形3D管状机织物各区组织图如图4所示。由于织造四边形管状织物棱为特殊部分,所以四边形管状织物棱的部分采用了特殊的结构。由于其经向截面图简单,因此只做出了上机图,如图4(c)所示。织造时均采用顺穿法上机织造。

(c)织物棱的组织图

图4 平板-四边形管连接异形3D管状机织物组织图

2.3 试织小样

织造时,总经根数240根,经纱分为4层,每层60根。筘号为30齿/10 cm。共使用8页综框,每筘8入,共穿30个循环。平板-四边形管连接异形3D管状机织物织造的小样实物图如图5所示。

图5 平板-四边形管连接异形3D管状机织物小样实物图

织造时,使用一把梭子,尽量避免断纬;由于采用多层织造,如果布边断纬会导致层与层之间连接不紧密,甚至会导致布边出现较多的纬浮长线,影响成品外观及性能。织造织物棱时应注意减小张力,使其在织入纬纱后可以有凸起的效果,保证顺利织出织物。

2.4 经验总结

由平板-四边形管连接异形3D管状机织物试织成品实物图可知,各区存在明显的厚度差异,体现了各区在层数上的差异与结构上的差异;各区连接处成形完整,且连接紧密;由于纱线较粗,很好地体现了织物的立体感。但也有不足之处,例如:织造时,打纬力度不均匀,成形织物有明显的纱线松弛,且织物有轻微歪斜。

3 异形3D管状机织物2的设计与试织

3.1 经向截面图设计

异形3D管状机织物2为平板-六边形管连接异形3D管状机织物,模拟图如图6所示。

图6 异形3D管状机织物2模拟图

平板-六边形管连接异形3D管状机织物的A1区、A3区的组织结构相同,均为四层角连锁结构,经向截面设计图如图7所示。平板-六边形管连接异形3D管状机织物的A2区采用正交分层结构,其经向截面设计图如图8所示。图7和图8中的曲线表示经纱,圆圈表示纬纱,圆圈里的数字表示引纬的次序,左边数字代表综框页数。

图7 A1区和A3区的经向截面图

图8 A2区的的经向截面图

3.2 组织图设计

平板-六边形管连接异形3D管状机织物组织图如图9所示,均采用顺穿法上机织造。织物的棱为特殊部分,与平板-四边形管连接异形3D管状机织物的管棱织造类似,因此采用相同的组织。

3.3 试织小样

织造时,总经根数240根,经纱分为4层,每层60根。筘号为30齿/10 cm。共使用8页综框,每筘8入,共穿30个循环。平板-六边形管连接异形3D管状机织物织造的小样实物如图10所示。

图10 平板-六边形管连接异形

3.4 经验总结

由图10可知,织造的平板-六边形管连接异形3D管状机织物外观完整,成形良好,布面平整且织物有一定的厚度,过渡阶段的连接也较连续、完整和通畅,织物的整体性也较好。

4 结语

通过在小样织机上设计与试织两种异形3D管状机织物,可以得出:通过应用正交分层和角连锁结构以及结合管状织物的织造方法,在SGA598型小样织机上,可以织造出结构较好的异形3D管状机织物;3D织物层数一般较多,在织造过程中,应适当减小经密,减少经纱之间的摩擦,同时也可以减少织疵;在织造过程中,梭子上纬纱应保证够用,否则在织物的布边会出现过多的浮线,影响织物的外观和整体性能。