超导纳米线单光子探测系统数字化监控平台研究*

汪 旭,尤立星,,3,成 明,蒋燕阳,王永良

(1.中国科学技术大学 微电子学院,安徽 合肥 230026;2.中国科学院 上海微系统与信息技术研究所信息功能材料国家重点实验室,上海 200050;3.上海赋同科技有限公司,上海 200000;4.浙江赋同科技有限公司,浙江 嘉兴 314000)

0 引言

超导纳米线单光子探测(Superconducting Nanowire Single Photon Detector,SNSPD)是一种新型单光子探测技术[1],具有高探测效率、低暗计数、低时间抖动等优良特性,广泛应用于量子通信、激光雷达、激光成像等领域[2-6]。伴随量子通信的快速发展,作为量子通信系统重要的核心模块之一[7],SNSPD系统产业化是大势所趋。

目前全球有多家小型高科技公司从事SNSPD的商业化开发工作,但缺少一套相对成熟的SNSPD数字化监控平台。

2016年兰州理工大学针对SNSPD探测自动化实现了系统运行的实时数据读取和手动按键启停设备控制[8]。

本文所述平台基于对SNSPD系统数据实时监测进行整套系统自动升降温控制和系统安保设计。通过搭建系统集成硬件平台与基于传输协议/网际协议(Transmission Control Protocol/Internet Protocol,TCP/IP)网络议协[9-10]、RS-232串口协议的通信软件,实现一键控制系统从液氦温区到室温(4~300 K)的升降温过程。同时基于监测的系统设备运行状态、系统温度及压强等参数进行逻辑分析以引入故障应急措施,保护科研设备。SNSPD数字化监控平台能降低操作人员的专业素质要求,避免了人工监督和四大子系统之间的复杂逻辑关系,利于SNSPD推广和用户体验友好,大幅提升探测系统可操作性[11]和安全性,推动SNSPD在量子信息相关应用领域产业化进程。

1 SNSPD数字化监控平台构成

1.1 硬件设计

1.1.1 模块构成

如图1所示,SNSPD系统结构较复杂,可分为电子学模块、真空模块、系统核心器件和制冷模块四大子系统[12-13]。其工作流程可简易描述为:首先开启真空模块,抽真空,然后监测系统压强到指定阈值开启制冷模块,通过实时监测温度保证系统正常降温10 h左右后系统温度达到液氦温区,此时电子学模块读出单光子进入探测器转换的电信号经放大器输出的计数,从而实现对单光子的精准探测。

一键自动化控制基于WinForm平台C#语言开发实现的内置逻辑模块[14],能够基于读取的数据和设置系统参数阈值完成用户设置升降温请求,自动运行以简化操作。

1.1.2 系统连接

整套系统包括强电区和弱电区两大模块,分别解决整套系统的供电需求和信息交互需求。

如图2所示,强电区包括交流电源经不间断电源(Uninterruptible Power System,UPS)储电分别给上位机、串口服务器、智能电源分配单元(Power Data Unit,PDU)、温度计等核心硬件供电,同时PDU作为一个电源分配单元,拥有8个电源输出端口,分别给电磁阀、压缩机、真空泵等下行设备供电,保证整个系统在正常工作下的供电需求。弱电区包括上位机通过基于TCP/IP协议网口端和RS-232协议串口端完成与下行设备的信息和命令交互。

遵照SNSPD数字化监控平台连接框图,完成核心硬件选型与搭建,即完成系统硬件中枢的信息交互与供电控制功能。实物图如图3所示。

图1 SNSPD系统组成图

图2 SNSPD数字化监控平台连接框图

图3 SNSPD数字化监控平台搭建实物图

1.2 软件设计

如图4所示,SNSPD数字化监控平台由信息采集模块、按键控制模块和图形设备接口绘制(Graphics Device Interface+,GDI+)动图模式构成。按键控制模块包括科研人员在手动操作模式下,操作指定设备使其对应不同模式运作。信息采集模块包括软件程序对下行设备温度、真空度等数值及设备运行状态实时数据采集并呈现在系统总界面中。GDI+动图模式实现对整套系统的运作流程关系及工作状态以简易化图形界面呈现在总界面中,便于科研人员对整套系统的整体监控。

图4 SNSPD数字化监控平台界面构成

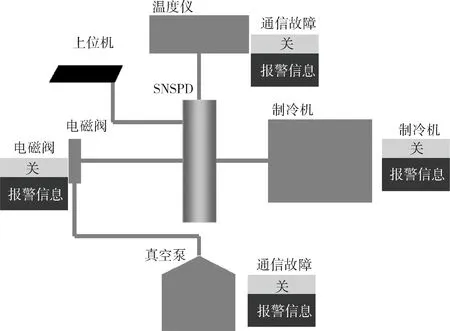

其中GDI+系统运行动图采用C++绘制,包括设备框图和设备信息栏,如图5所示。绘制设备布局及设备间布线以简易地概述SNSPD系统整体连接状况。设备框图浅色表示设备处于关闭状态,深颜色则表示处于开启状态。设备信息栏首行在设备关闭状态显示设备名称,设备开启后动态显示相关数据。次行显示设备运行状态。末行显示突发状况下对应故障设备信息,并提示对相应设备采取的相关应急措施。

图5 GDI+绘制系统图

2 SNSPD监控平台自动控制设计

本套系统采用的是基于.NET平台的WinForm窗体开发技术,创建用户友好型的超导纳米线单光子探测系统数字化监控平台[15-16]。通过C#网络编程实现对整套探测系统温度自动控制及安全保护的核心技术。

2.1 降温控制及安全保护

自动降温控制是基于系统的降温逻辑,下面将以降温过程的部分逻辑框图为例说明其运行过程,图6为其工作逻辑框图。

由于图示逻辑中存在重叠部分,较为复杂,为简化分析其核心逻辑,细致分为两分支。

分支一:系统温度低于2.3 K则窗体显示“降温成功!”,后续关闭电磁阀,使系统处于密闭状态。为了保证密闭系统持续处于2.3 K最低温度状态,每间隔20 min监测系统温度是否低于2.3 K,如果是,则窗体显示“系统运行正常!”,否则,在系统处于降温状况下,每间隔5 min监测系统真空度,如果真空度低于10-3mbar,则总界面窗体显示“温度异常,真空度正常!”,否则蜂鸣报警,判断真空泵的运行状态,如果真空泵正常开启,排除真空泵故障导致,界面提示“手动检查其他原因”,否则故障报警同时测量真空泵转速,获取判定具体故障并关闭真空泵。在系统处于非降温状况下,进入分支二。

图6 自动降温逻辑图

分支二:蜂鸣报警,提醒科研人员系统出现故障。为了排除故障原因,在监测系统真空度低于10-3mbar情况下,若压缩机处于开启状态,则手动检查。否则,信息栏故障报警同时关闭压缩机。在监测系统真空度超过10-3mbar情况下,如果真空泵处于开启状态,则判断系统漏气故障,否则信息栏故障报警真空泵故障同时关闭真空泵。

降温过程中控制真空泵开启并且真空度达到10-3mbar以下,开始开启制冷机,由于制冷机降温时间比较长,降至2.3 K大约需要10 h左右。首先使制冷机工作5 h同时间隔5 min读取温度进行比较,判断系统是否处于降温状态,如果不处于降温状态,则进入分支二。如果处于降温状态,则6 h内间隔20 min继续监测系统温度,若系统温度达到2.3 K,则进入分支一,否则进入分支二。

2.2 回温控制及安全保护

自动回温控制实现是基于系统的回温逻辑,系统温度至室温后科研人员一般会对系统进行待机或拆装系统以更换系统核心器件两种操作。如图7所示,快速模式下关闭压缩机后,关闭电磁阀与真空泵,而正常模式下除压缩机外其他设备均关闭,使系统处于密闭状态以提升系统回温速度。由于系统回温至室温时间比较长,大约需要10 h左右。首先让系统回温4 h后间隔5 min读取温度,监控系统温度是否接近室温,接近室温后则分别按待机模式和拆装模式工作。

待机模式为关闭电磁阀系统温度接近室温后,保持当前状态以待机静置,同时系统窗体显示信息“待机模式,系统回温成功!”。

拆装模式为打开电磁阀关闭真空泵,由于降温过程中系统内压强很低,因此系统需要恢复气压20 min后间隔10 min监测系统真空度,若恢复至大气压强且系统温度接近室温,则窗体显示信息“回温成功,系统可拆卸!”。

3 实验验证

3.1 SNSPD数字化监控平台运行界面

本套数字化监控平台的自动控温功能旨在实现无人化操作以完成系统从液氦温区到室温(4~300 K)升降温过程并在达到指标后继续对探测系统进行深度监测。基于控温逻辑设计,完成相关软件开发工作后对系统进行降温,系统整个降温过程顺利,总界面实时刷新设备数据同时监控系统安全。

图7 自动回温逻辑图

3.2 安全保护

本套系统数字化监控平台的故障报警功能是为了避免在突发状况下给科研设备带来损伤,因此在完成相关逻辑的程序设计后,进行多次验证性实验。此类验证实验中,一旦发生意外状况,结果均会在系统总界面图中以页面窗体呈现并伴随蜂鸣报警,将开展的部分验证实验以表格形式呈现,如表1所示。

表1 故障报警试验

3.3 自动控温

SNSPD数字化监控平台采集数据实时呈现在界面的同时将采集时刻对应的系统温度值保存于后台日志,其中每间隔10 s采集温度数值,采集精度为0.001 K,便于科研人员查询任意时刻对应的系统温度。为了直观呈现整套系统从室温到液氦温区的降温过程中的温度变化,基于后台的温度数据,作出低温区段温度曲线图及整个过程温度变化曲线如图8所示。

图8 自动降温低温区段(6 K以下)细节曲线图,插图为整个降温过程中系统温度随时间变化结果

结合后台数据与图8曲线,超导纳米线单光子探测系统数字化监控平台11.2 h自动实现室温(309.281 K)~低温区段(6.000 K)的稳定降温过程,4 h内实现6 K到液氦温区(2.281 K)的降温过程,因降温过程存在温度波动,故整个降温过程图较低温区段细节放大图更平滑。后台缓存温度数据显示精度0.001 K,数据读取周期为1 s,较文献[10]中的系统,该数字化监控平台温度数值显示精度提升10倍,温度数据刷新速度提高6倍。高速精准的控温数字化监控平台保证后期系统探测效率测量工作高效精准化地进行。

4 结论

综上所述,本文研制开发的超导纳米线单光子探测系统数字化监控平台能精准显示下行设备参数,温度数据显示精确度达0.001 K,真空度数值显示精度为10-7mbar量级,并且经过多次实验,系统自动控制或者对意外状况的安全保护措施成功率达到百分之百。通过与其他机构对比表明,研究的超导纳米线单光子探测系统数字化监控平台功能新颖齐全,伴随量子通信的高速发展,SNSPD探测系统的高精准无人化值守数字化监控平台有望解决量子通信网络铺设中更多需求,推动相关的基础研究和实际应用。