线膨胀在汽车内饰设计中的影响和注意点

朱宏旃 乔梁

(一汽丰田技术开发有限公司)

线膨胀指的是材料在温度升高时,材料的各种线度(如长度、宽度、厚度、直径等)都要增长的物理现象。在相同条件下,不同材料的固体,其线膨胀的程度各不相同,一般用线膨胀系数来表征物质的线膨胀特性。线膨胀系数是物质的基本物理参数之一[1]。在所有的工程中都免不了要组合使用不同的材料,这就必须要根据不同材料的线膨胀系数来考虑结构件之间可能产生的应力,由此来确定各种结构件配合时所能够允许的公差[2]。文章结合实例分析了线膨胀在汽车内饰件设计中的影响因素,提供了减少其不良影响的思路和方法。

1 典型问题

通常来说,在汽车内饰设计范畴内,可以根据被研究对象被限制的自由度,将线膨胀造成的问题归纳为2 类:1)被研究对象被限制6 个自由度(即被完全定位)的情况;2)被研究对象被限制5 个自由度(仅能进行一维的平移或旋转)。由于被研究对象线膨胀系数相比限制它的物体大,在温度变化时,被研究对象相对于限制体的膨胀(或收缩)量更大,第1 类问题导致被研究对象发生变形,第2 类问题导致被研究对象在原长时的运动特性发生变化。

上述2 类问题都可以按照一维情况去理解。文章将结合实例进行说明。

1.1 第1 类问题

某车型成型顶棚(材料为聚氨酯)的背面天窗开口边缘使用热熔胶粘贴有树脂加强件(材料为PP)。该顶棚在-10 ℃环境下,表面发生凹陷状褶皱。

经分析,褶皱发生机理如下:顶棚材料(聚氨酯)的线膨胀系数为2×10-5℃-1,树脂加强件材料(PP)的线膨胀系数为11×10-5℃-1,为聚氨酯的5.5 倍。二者由于低温环境下收缩量相差较大(如表1所示),而热熔胶的粘接节距为150 mm,粘接节距内顶棚本体受到趋于缩短的力,造成表面凹陷,其原理示意图,如图1所示。

表1 顶棚及树脂加强件原长与收缩后的长度对比 mm

图1 顶棚凹陷发生原理示意图

针对该类问题,需要考虑被粘接双方的线膨胀系数,如果二者线膨胀系数相差较大的话,在高温或低温环境下容易因线膨胀程度不同出现表面不良。

因此,通常要为被粘接双方选择线膨胀系数接近或者相同的材料,例如可以将PP 替换为ABS-GF30,其线膨胀系数约为3×10-5℃-1,可以估算出若采用ABS-GF30 做树脂加强件,表1 中同样条件下顶棚本体与树脂加强件的收缩量相差仅为0.05 mm。

1.2 第2类问题

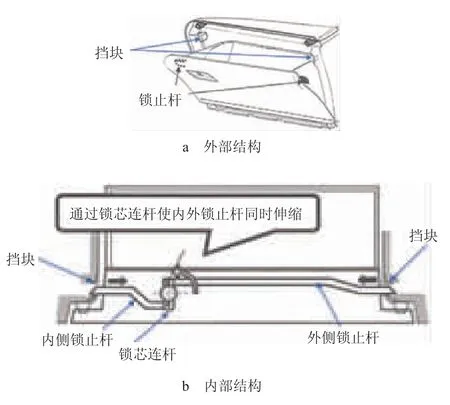

文章以拉杆式锁止的手套箱为研究对象,首先锁止拉杆在手套箱关闭状态下,仅能在车辆宽度方向发生移动,属于第2 类问题。

拉杆式锁止机构通过锁的内部构造,将手扳动拉手的运动转化为锁芯连杆的旋转运动,锁芯连杆进而带动锁止杆向内缩进,当缩进量大于锁止杆与挡块的重叠量时,锁止解除,手套箱门将可以打开,其构造示意图,如图2所示。

图2 手套箱构造示意图

假设已知操作扳手可以实现的锁止杆最大缩进量为10 mm,锁止杆与挡块的重叠量的设定需要注意以下方面。

需要明确手套箱锁止机构的性能要求:不操作手套箱锁的扳手时,锁止应持续有效;扳动扳手时,锁止应能顺利解除。

首先应考虑公差的累积,必须保证在各个零件最大公差累积的情况下仍能达到上述性能要求;其次,通常内饰件的使用温度范围为-30~80 ℃,需要保证各个零件在使用温度范围内,不因线膨胀导致上述性能不满足。

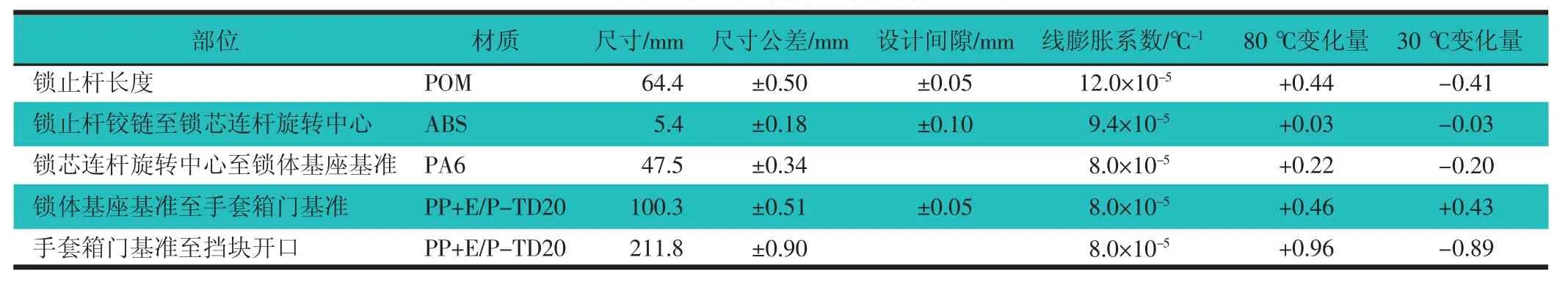

手套箱作为一个复杂零部件,在设计时还应考虑人机工程、箱门刚性、异响等诸多方面,文章仅从公差累积和线膨胀的叠加影响方面进行计算。根据各构成品的材质、尺寸及线膨胀系数,可以将某车型外侧锁止杆的尺寸变化范围进行总结,结果如表2所示。

表2 某车型手套箱外侧锁止杆尺寸变化范围

通过公差统计法累积(尺寸公差为±1.21 mm)和间隙单纯累加(设计间隙为±0.2 mm)的计算方法,得到室温(23 ℃)时,尺寸变化量为±1.41 mm;高温(80 ℃)时,最大膨胀量为 0.85 mm;低温(-30 ℃)时,最大收缩量为0.8 mm。

为保证外侧锁止杆与挡块重叠量(x)最小时仍能满足性能要求,需满足:x-1.41(最大公差)-0.8(低温最大收缩)>1(为保持锁止至少重叠1 mm);为保证x 最大时仍能满足性能要求,需满足:x+1.41(最大公差)+0.85(高温最大膨胀)+0.5(解除锁止时的间隙盈余)<10,计算得出 3.21<x<7.24,因此将 x 设定为 5 mm。

同理,可以将内侧锁止杆的尺寸变化范围进行总结,如表3所示。

表3 某车型手套箱内侧锁止杆尺寸变化范围

通过公差统计法累积(尺寸公差为±1.21 mm)和间隙单纯累加(设计间隙为±0.2 mm)的计算方法,得到室温(23 ℃)时,尺寸变化量为±1.41 mm;高温(80 ℃)时,最大膨胀量为0.18 mm;低温(-30 ℃)时,最大收缩为0.17 mm。

为保证内侧锁止杆与挡块重叠量(y)最小时仍能满足性能要求,需满足:y-1.41(最大公差)-0.17(低温最大收缩)>1(为保持锁止至少重叠1 mm);为保证y 最大时仍能满足性能要求,需满足y+1.41(最大公差)+0.18(高温最大膨胀)+0.5(解除锁止时的间隙盈余)<10,计算结果为2.58<y<7.91,因此可将y 设定为5 mm。

通过计算可以发现,外侧的锁止杆由于长度较长,不仅自身尺寸公差值较大,线膨胀量也达到了0.8 mm,外侧锁止杆发生难以解锁或自解锁的风险都会比内侧高。通常为了驾驶员也能在自己的座位上打开手套箱,开锁扳手的位置一定会偏向主驾驶一侧,也就不可避免地造成了外侧锁止杆长度会明显长于内侧。在设定重叠量的时候,设计工程师必须充分考虑尺寸链的公差累积及线膨胀量,并留有一定的缓冲余地。

1.3 补充

在解决第1 类问题时,除了上述方法外,还可以改变被研究对象的固定方式,例如将粘接定位改为一面两销定位(需要考虑成本、外观、周边零件等因素)。为了防止过定位和欠定位,通常遵循一面两销和3-2-1原则[3],一面两销既可以吸收长度方向上的公差,也可以用来吸收线膨胀差异带来的伸缩量差异。

关于第2 类问题,还有一种情况,即被研究对象在一维中转动(例如轴在孔中转动)。该情况需要考虑轴与孔在高温和低温条件下间隙的变动量,避免间隙过小或过大,超出许用范围。设计思路与上述方法类似,在这里不再赘述。

2 结论

线膨胀作为基本的物理现象,是在进行各种产品设计开发时都不应该忽略的因素。然而由于汽车内饰产品设计的尺寸有时并没有那么大,使得线膨胀造成的尺寸变化量偏小,容易忽略,而且有些材料的线膨胀系数可能与人们的直观感受相反,例如作为软质材料的聚氨酯、麻纤维等,线膨胀系数却明显小于硬质的树脂材料。作为工程设计人员,需要基于基本原理及事实,不断学习积累设计相关的知识。