双轴系推进系统基座总段安装工艺研究

熊 飞 姚 杰

(广船国际工法研究所)

0 前言

为了坞内拉线望光项目的尽早展开,缩短船舶坞内建造周期,同时处理好双轴系的精度控制,对双轴系船舶主机、齿轮箱基座在总段阶段的安装工艺进行研究。

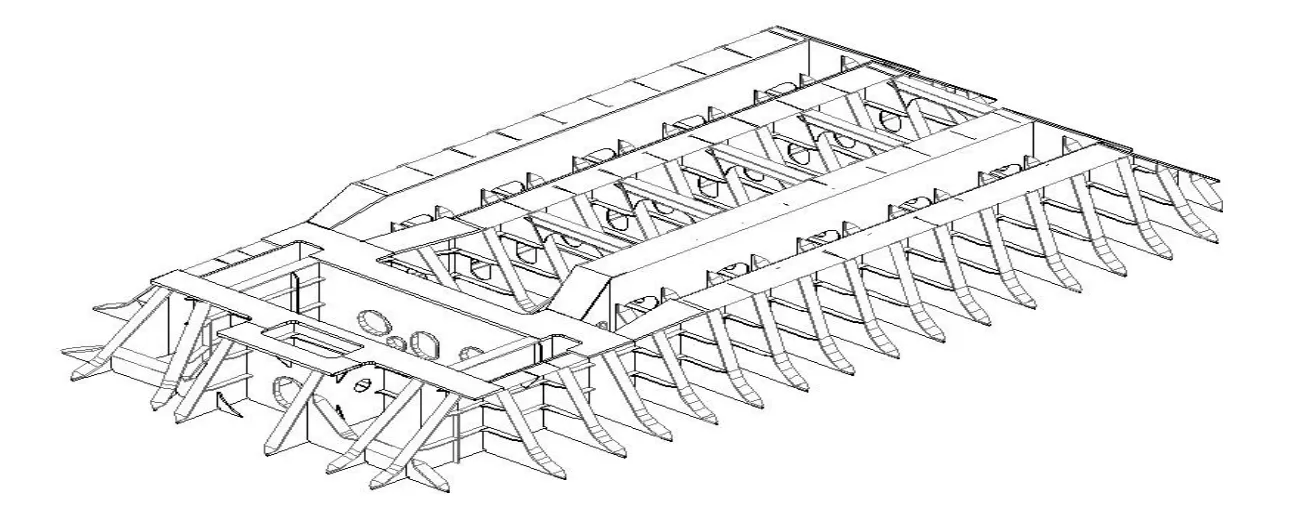

1 主机、齿轮箱基座分段划分

研究基座的分段划分,将主机基座、齿轮箱基座合理划分为一个整体分段,规避两者之间大合拢装焊偏差,见图1。

2 主机、齿轮箱基座分段制作及精度控制

对影响双轴系船舶主机、齿轮箱基座在总段阶段的安装的因素进行分析,其中一关键点为控制好基座分段的制作精度,主要为基座面板平整度以及尺寸控制。针对以上精度控制点,对其分段建造工艺进行分步研究。

2.1 胎架选取

目前分段制作按胎架的结构形式划分,主要分为三种:支柱式胎架、模板式胎架、框架式胎架。模板式胎架不适用于此结构形式的分段;支柱式胎架仅为点接触,对于整个基座面的平整度无法控制;而框架式胎架能很好的控制面板的平整度,且框架式胎架较支柱式胎架稳固,更利于基座尺寸控制,因此基座分段制作选用框架式胎架。

2.2 地样划线

以轴中心线及FRXX肋位线在地面开出胎架十字线,再根据胎架十字线偏移划出主机轴线、基座面板边缘投影线,见图2示意。对所堪划线做好标记,留作后续定位基准及检验。

2.3 胎架制作

根据地样划线以及胎架定位图进行框架式胎架制作,精度要求水平高度值偏差≤2mm。双轴系船舶主机、齿轮箱基座存在左、右轴线倾斜角度不同的情况,胎架制作时需特别注意高度数据的变化。

2.4 标杆树立

标杆采用20#槽钢树立,用于拉钢丝检测基座下口直线度以及纵桁安装偏差,属于基座尺寸精度控制措施。根据地样划线,分别布置在轴中心线、主机轴线上,见图2示意。将轴中心线、主机轴线引至标杆上,选取统一高度基准划水平线。

2.5 装焊

吊装基座结构上胎安装,根据结构划线进行定位。过标杆统一高度水平线与轴中心线、主机轴线交点拉钢丝,确定结构上口定位数据。装配精度要求基座纵桁垂直度偏差≤2mm。

焊接按照先立角焊,再平角焊缝,从中间往两边对接施焊的原则进行。过程中根据钢丝量取监控纵桁垂直度变化,确保精度要求。

2.6 基座检验

重点检验基座面板平整度、纵桁垂直度以及面板边缘位置。面板平整度采用激光经纬仪测量,纵桁垂直度依据钢丝测量,面板边缘位置根据地样面板投影线测量,见图3。

3 主机、齿轮箱基座总段阶段安装及精度控制

研究双轴系船舶主机、齿轮箱基座总段阶段安装,此安装工艺最大难点在于同时控制左、右基座分段的定位精度,关系到后续双轴系坞内拉线望光及安装作业。其次为基座面板的平整度,直接影响到后续主机垫片的安装。另外因基座下口与总段之间存在大量的焊接,基座定位时应充分考虑焊接收缩的影响,以及焊接应力可能造成的基座偏转。

3.1 基座分段初定位

图1 某船主机、齿轮箱座分段图

图2 地样划线及标杆位置图

图3 基座检验图

吊装基座分段初定位,以基座面板上分段制作时已标记好的轴中心线吊线锤进行左右初定位,以FRXX肋位线来进行前后初定位。

3.2 标杆树立

在总段中心线、轴中心线、主机轴线前后端树立标杆。取机舱底部总段龙骨扰度平均值作为基线,在标杆上堪划出统一检验水线以及轴线在此处的高度水平线;将内底板上堪划的轴中心线、主机轴线引至标杆上,与水线相交,做好标记。

左、右基座标杆的树立一定需选用统一的基准,统一以总段基线、总段中心线、FRXX肋位线偏移来进行划线,避免双轴系精度偏差,见图4。

3.3 基座分段精定位

双轴系船舶轴系中心线偏移只允许呈内八字或外八字,不允许平行偏移(//或\),轴中心线位置偏差≤2mm。基座定位时,按此精度要求进行。

同时基座分段定位的高度值,应充分考虑基座与内底板之间大量焊接所产生的焊缝收缩,即定位应加放高度裕度。对于基座分段来说,下口采用全焊透形式,通过研究表明,焊缝收缩一般在3mm左右。

图4 左、右基座标杆图

图5 基座分段精定位图

图6 基座分段焊接顺序示意图

过标杆十字交点拉钢丝,量取基座面板与钢丝间距离,见图5。其中L1、L2的理论值为设计轴线至基座面板之间的距离,实际定位值精度要求控制在+10mm0mm。同时考虑焊接收缩,基座整体再往上定高3mm。

基座在前期精度研究阶段,考虑到后续机舱内底平整度以及焊接收缩影响,在下口加放+10mm补偿量。此时根据实际量取高度情况,确认下口余量值,划线并修割,修割完毕后进行精定位。

3.4 焊接

基座的焊接控制,主要是防止焊接造成的基座偏转,以及高低数据变化的问题。焊接时应遵循双数焊工从中间向两边施焊的原则,焊接顺序见图6。基座分段焊接过程中,吊线锤监控基座面板上轴中心线十字标记点与地样线的变化,拉尺监控基座面板与钢丝之间的高度值变化,发现问题及时调整焊接顺序。

3.5 检验

基座装焊完毕,激光机配合测量,主要检测数据包括基座面板与轴线高度值,轴线与总段中心线半宽值。现场所立标杆以及所做标记均需保留,用作基座总段船坞定位基准。

4 基座总段坞内定位及精度控制

基座总段在船坞搭载,主要控制轴线的位置偏差,总段定位的中心以及相应的总段水平数据。同时要充分考虑后续大合拢装焊以及上层分段吊装后的影响。与货舱底部之间大合拢焊接会导致基座总段尾端上翘,上层分段吊装会导致基座总段整体下沉,所以定位时需进行反变形的释放。

4.1 总段船坞定位

基座总段根据在总组阶段所堪划的定位标记来进行定位,总段中心线定左右,标杆上水平基线定高度值。基座总段相对于船体理论基线,整体向上施放+10mm+5mm反变形,复位后总段中心线与船体中心线偏差<2mm,标杆水平偏差≤5mm。

4.2 标杆修订

通过复测总段扰度值,修订标杆的理论轴线距基线值;通过坞底的船体中心线,修订标杆的理论轴线距中值。后续轴系分段定位统一以基座前端标杆为基准进行。

5 结束语

双轴系船舶主机、齿轮箱基座总段安装工艺研究,已在某双轴系船舶成功实施,效果明显。使主机、齿轮箱基座分段在总段阶段安装成功,总段直接吊装船坞搭载,后续机舱区域舾装工作可提前展开。使船坞阶段的工作提前到地面阶段进行,改善了现场作业环境。同时最主要的是工序前移,极大的减少了船坞轴系作业时间,相应的施工时间减少约13.5天,缩短了船舶坞内建造周期,促进生产流程的优化以及便于生产管理,意义重大。