漆酶处理羊绒纤维染色工艺探讨

眭瑜瑾 蔡再生

东华大学 化学化工与生物工程学院(中国)

羊绒织物具有吸湿性、保暖性和柔软性好的优点,贴身穿着时,可根据外界环境自动吸湿,并可根据人体肌肤快速调节出适合人体生理的温度,素有“软黄金”之称[1]。羊绒纤维因表面具有鳞片层结构,在低温下难以染色。通常需在高温下染色,且温度越高,越有利于染料上染和在纤维中的扩散,达到较好的匀染效果。但温度过高,易导致羊绒纤维强力下降、长度受损和手感变差[2]。由于染色加工易损伤羊绒纤维,因此通常需采用较温和的羊绒染色加工工艺[3]。从羊绒制品的染色现状来看,目前仍存在一些问题,如羊绒制品染色牢度达不到国际标准要求,部分羊绒制品还存在芳香胺染料超标问题[3],且印染废水中有机污染物含量高,碱性大,造成环境污染。近年来,环境问题越来越受到人们的关注,开发环境友好型羊绒染色工艺迫在眉睫[4]。

漆酶又称蓝色含铜多酚氧化酶[5],可以利用氧气作为电子受体氧化一些芳香族化合物(如酚类物质、多酚类物质、苯胺及木质素),同时将氧气还原成反应过程中唯一的副产物——水,具有环境友好性。漆酶可催化氧化6大类250余种底物,包括酚及其衍生物、芳胺及其衍生物、羧酸及其衍生物、金属化合物和其他非酚类底物等,具有底物广泛性[6]。漆酶可有效处理不同种类染料染色的印染废水,使其达到排放标准。靛蓝染料的湿摩擦牢度低,经靛蓝染色的织物(如牛仔服装)经水洗过后染料易于剥落。林丽霞经过研究发现,漆酶对于靛蓝染料具有较高的分解效率[7],漆酶经过固化处理后可催化氧化靛蓝染料,使其分解并脱色[8],从而使得废水中染料量显著降低。漆酶还可用于染色蛋白质纤维的酸性染料废水的脱色处理[9]。漆酶因对生物色素、金属化合物等底物的催化氧化作用,还可催化氧化含有茶多酚的茶叶色素,使其产生深色效应[10],并在不借助盐类物质及含化学成分的媒染剂的情况下,完成对织物的上染,同时具有环境友好性。在活性染料染色后的水洗过程中,通常综合漆酶与脂肽各自处理织物的特点,将两者结合用于织物染色后的浮色处理[11],提高织物水洗色牢度,减小单独皂洗造成的色差。

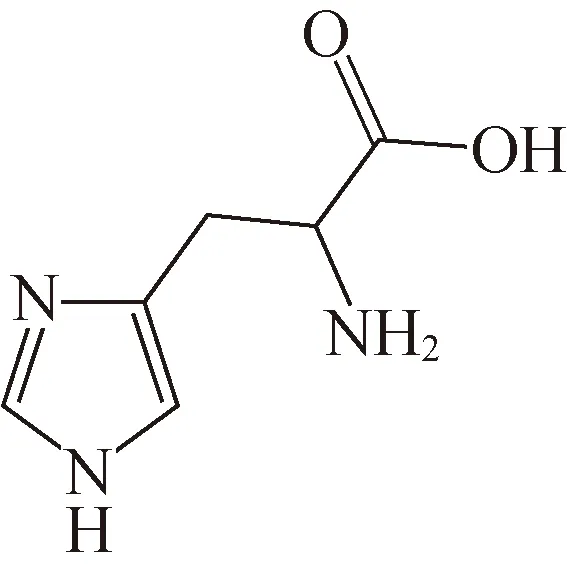

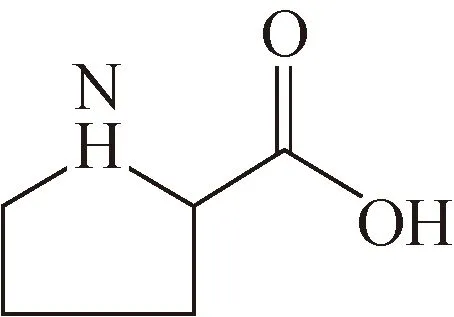

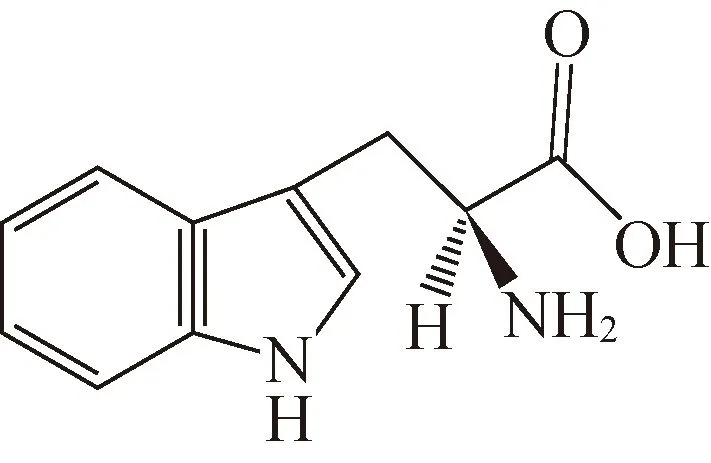

羊绒中含有18种氨基酸和少量游离氨,其中谷氨酸含量最高,其次是胱氨酸、丝氨酸、精氨酸、亮氨酸、脯氨酸、天门冬氨酸和苏氨酸,色氨酸与酪氨酸含量较少[12]。能与漆酶发生反应并显色的具有芳环结构的氨基酸及其含量依次为脯氨酸(6.32%)、酪氨酸(4.02%)、组氨酸(0.99%)和色氨酸(0.49%)。脯氨酸中含有吡咯芳环,酪氨酸中含有酚羟基,漆酶处理羊绒后能将其催化氧化为醌类物质而显色,且唯一的副产物为水。本文试验过程中用到的氨基酸种类及结构式如图1所示。其中,组氨酸结构中包含咪唑、氨基和羧基,可被漆酶催化氧化;脯氨酸结构中包含四氢吡咯芳环和羧基,可被漆酶催化氧化;色氨酸结构中包含氨基和羧基,可被漆酶催化氧化;酪氨酸结构中包含酚羟基、氨基和羧基,可被漆酶催化氧化。

本文以漆酶作为氧化剂,在不添加盐类物质、化学助剂及染料的情况下,对羊绒纤维进行处理。通过催化氧化羊绒纤维中包含的氨基酸,如脯氨酸、组氨酸等,使羊绒纤维显色,从而实现羊绒的生态染色。

a) 组氨酸

b) 脯氨酸

c) 色氨酸

d) 酪氨酸

1 试验部分

1.1 试验材料与仪器

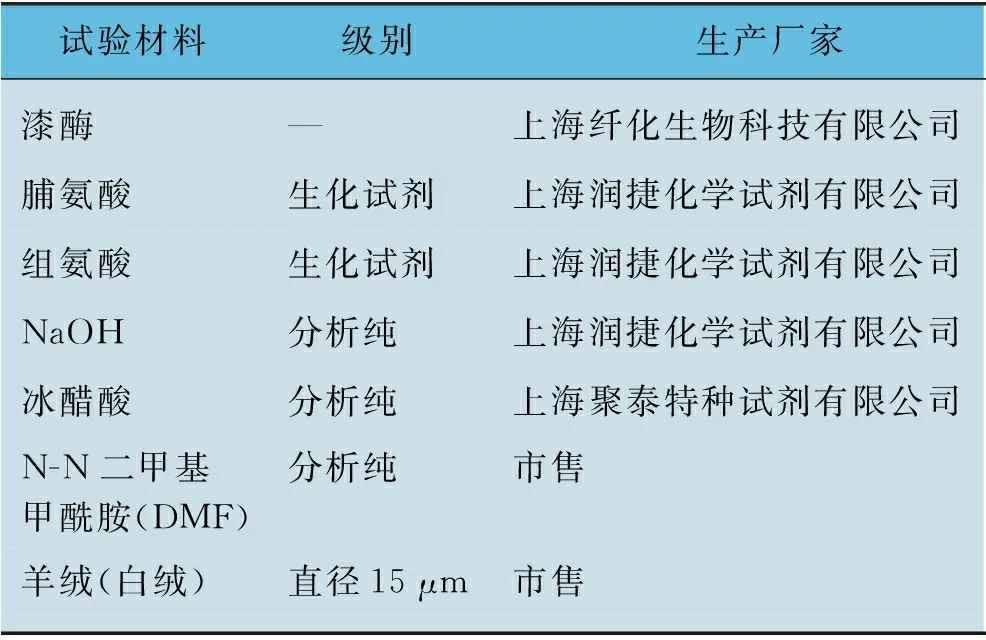

试验材料如表1所示,试验所用仪器如表2所示。

表1 试验材料

1.2 试验准备

1.2.1 缓冲溶液的配制

将3.6 mL的冰醋酸溶解在600 mL的蒸馏水中,然后,添加固体NaOH调节溶液pH值至4.5~5.0,备用。

1.2.2 漆酶溶液配制

称取10 g漆酶,加入500 mL缓冲溶液,放入振荡水浴锅中,在50 ℃条件下溶解40~50 min。过滤去除漆酶残渣,获得铁锈红色漆酶溶液,备用。

表2 试验仪器

取100 mL漆酶溶液,沸煮20 min使其失活,得到失活酶溶液,备用。

1.3 试验方法

——取5个容量为50 mL的锥形瓶洗净烘干,分别贴上1~5号标签,备用。

——将羊绒纤维放入50 ℃水浴中润湿10 min,备用。

——测量反应前质量浓度为20 g/L的漆酶溶液的吸光度。

——取一定量的漆酶溶液,分别置于1~5号锥形瓶内,将润湿后的羊绒纤维取出挤干水分,依次放入5个锥形瓶中,分别处理一定时间,探讨漆酶处理时间、漆酶用量对漆酶处理羊绒显色度的影响。

1.3.1 处理时间对漆酶处理羊绒显色度的影响

在浴比为1∶50,溶液pH值为4.5~5.0的条件下,用10.0 mL质量浓度为20 g/L的漆酶处理0.2 g的羊绒,分别处理2, 4, 8, 16和24 h,探讨漆酶处理时间对漆酶处理羊绒显色度的影响。

1.3.2 漆酶用量对漆酶处理羊绒显色度的影响

在浴比为1∶50,溶液pH值为4.5~5.0的条件下,分别用2.5, 5.0, 7.0和10.0 mL质量浓度为20 g/L的漆酶,以及8.4和10.0 mL质量浓度为30 g/L的漆酶处理0.2 g的羊绒,处理时间为24 h,探讨漆酶用量对漆酶处理羊绒显色度的影响。

1.3.3 DMF处理羊绒纤维工艺

采用DMF处理羊绒纤维的工艺如下:

——清洗锥形瓶,置于烘箱烘干;

——取0.2 g经漆酶处理24 h的羊绒纤维,加入装有15 mL DMF的锥形瓶中;

——将锥形瓶放入95 ℃恒温水浴锅中加热,并不断搅拌处理15 min,观察DMF颜色的变化;

——取出羊绒纤维,洗净烘干;

——测量反应所得DMF残液的紫外吸收光谱和处理前后羊绒纤维的颜色特征值。

1.3.4 漆酶处理氨基酸工艺

羊绒纤维经漆酶处理后显色,主要是因为羊绒纤维中存在含芳环的可被漆酶催化氧化的氨基酸。羊绒纤维中含有芳环的氨基酸主要为脯氨酸(占6.32%)、酪氨酸(占4.02%)、组氨酸(占0.99%)和色氨酸(占0.49%)。为探究羊绒漆酶处理的显色机理,分别取10 mL质量浓度为800 g/L的脯氨酸,10 mL质量浓度为0.5 g/L的酪氨酸,10 mL质量浓度为1.67 g/L的色氨酸,以及10 mL质量浓度为40 g/L的组氨酸,用50 mL质量浓度为20 g/L的漆酶分别对其进行处理,观察漆酶分别处理不同时间后氨基酸溶液的反应变化情况。

1.4 测试方法

1.4.1 吸光度测试

采用紫外分光光度计对处理后的羊绒纤维进行测试。测试方法:打开机器预热30 min,用缓冲溶液作为母液进行校正。取1 mL处理后的残液,加入缓冲溶液至体积达原来的15倍以稀释,测量其吸光度。

1.4.2K/S值测试

采用测色配色仪对处理后的羊绒纤维进行K/S值测试。测试方法:打开仪器进行预热,用白板对其进行校正,对漆酶处理后的羊绒进行测试,保存K/S值,按照色差公式计算处理前后羊绒纤维的色差。

1.4.3 红外光谱测试

采用傅里叶红外光谱仪对漆酶处理后的羊绒及漆酶处理氨基酸后所得的沉淀物进行测试。其中,羊绒直接放入机器中进行测试,沉淀物则均匀撒入氯化钾并压成透明薄片后再进行测试。

1.4.4 抗紫外性能测试

采用纺织品防紫外性能测试仪对漆酶处理前后的羊绒纤维进行抗紫外性能测试。

2 结果与讨论

2.1 处理时间对处理效果的影响

在浴比为1∶50,溶液pH值为4.5~5.0的条件下,用10.0 mL质量浓度为20 g/L的漆酶处理0.2 g的羊绒纤维,分别处理2, 4, 8, 16和24 h,探讨漆酶处理时间对漆酶处理羊绒纤维显色情况、残夜吸光度及试样K/S值的影响,并与失活酶处理后的试样进行对比。

2.1.1 羊绒纤维的显色情况

漆酶处理前后试样的显色情况如图2所示。由图2可以看出,经漆酶处理2 h后,羊绒纤维明显显色,处理4 h后颜色更深,处理8 h后颜色进一步加深,即随着处理时间的延长,所得试样的颜色加深,但颜色加深程度逐渐降低。

图2 处理前后羊绒纤维的显色情况

2.1.2 溶液的吸光度

漆酶处理前后溶液的吸光度测试结果如图3所示。由图3可以看出,不论漆酶处理时间长短,溶液在波长为220~250 nm和250~300 nm处均存在一组吸收峰。总体而言,随着处理时间的增加,溶液的吸光度呈增大的趋势。表明处理时间越长,羊绒内的氨基酸反应得越彻底,色素转化率越大。

图3 溶液的吸光度

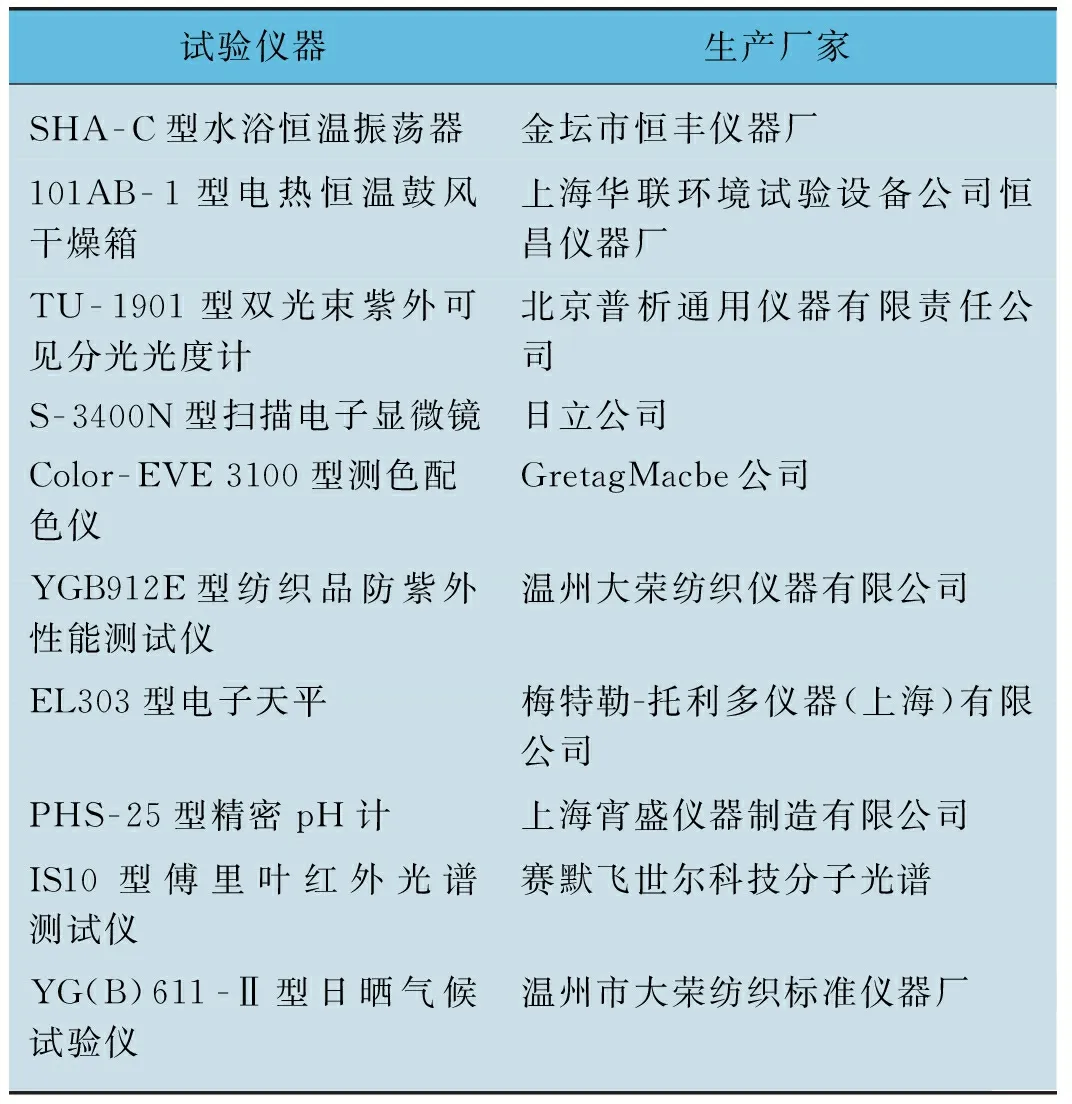

2.1.3 试样的K/S值、色差及明度测试结果

不同漆酶处理时间下试样的K/S值测试结果如表3所示。由表3可知,在一定的处理时间范围内(2~24 h),随着处理时间的延长,羊绒纤维的K/S值呈平缓的上升趋势。色差△E*先呈上升趋势,但经漆酶处理羊绒超过4 h后,随着处理时间的增加,ΔE*值逐渐减小。这是因为羊绒纤维表面含有鳞片层,50 ℃下处理一定时间后,羊绒纤维表面鳞片层打开,其结构中包含的脯氨酸与组氨酸将被漆酶充分催化氧化。明度L*呈现下降趋势,红蓝光a*由负数变为正数,且先呈增大趋势,在处理时间超过16 h后,a*值减小,表明羊绒试样标样呈蓝光,经漆酶处理后,试样上红光增多。随着处理时间的增加,黄绿光b*先呈上升趋势,在处理时间超过16 h后呈下降趋势。表明经漆酶处理后,羊绒试样表面黄光增多。彩度c*也随着处理时间的增加先呈上升趋势,在处理时间超过16 h后,逐渐下降。色相角h总体上随着处理时间的增加而呈下降趋势。

表3 经不同时间的漆酶处理后试样的各项指标测试结果

2.2 漆酶用量对处理效果的影响

在浴比为1∶50,溶液pH值为4.5~5.0的条件下,分别用0.05 g(20 g/L×2.5 mL)、 0.10 g(20 g/L×5.0 mL)、 0.15 g(20 g/L×7.5 mL)、 0.20 g(20 g/L×10.0 mL)、 0.25 g(30 g/L×8.4 mL)、 0.30 g(30 g/L×10.0 mL)的漆酶处理0.2 g的羊绒纤维,处理时间为24 h,探讨漆酶用量对漆酶处理羊绒显色度的影响,结果如图4所示。由图4可知,随着漆酶用量的增加,所得试验颜色加深。当漆酶用量为0.30 g时,羊绒纤维显色最明显,呈深铁锈红色。

图4 不同漆酶用量下羊绒纤维的着色情况

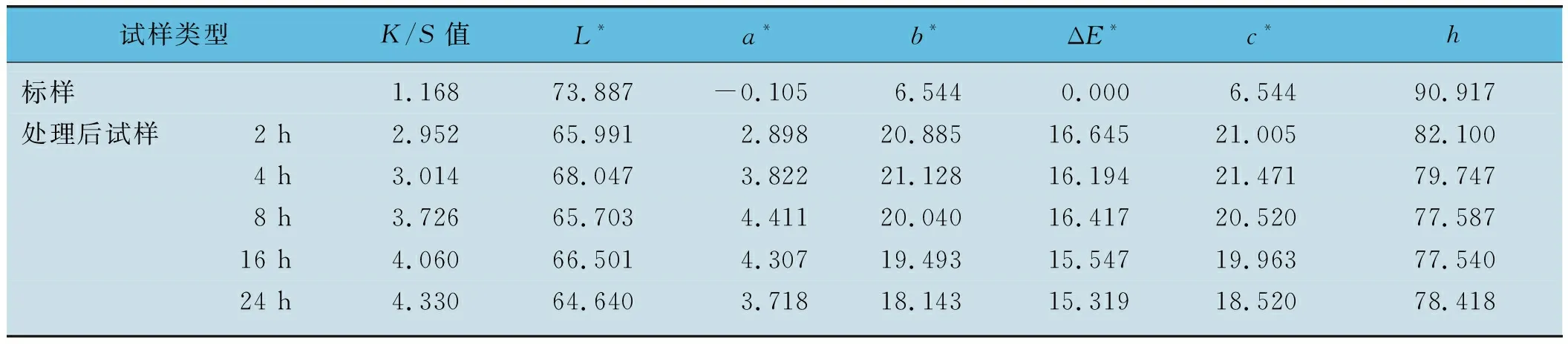

2.2.1 处理后残夜的吸光度

采用不同用量的漆酶对羊绒纤维进行处理后,所得残液的吸光度如图5所示。由图5可知,随着漆酶用量的增加,残夜吸光度增大;漆酶用量为0.30 g时,吸光度最大。这主要是因为漆酶可对羊绒纤维产生催化氧化作用,较多的漆酶增加了羊绒纤维的颜色深度。在漆酶用量超过0.20 g时,残液吸光度突增,这是因为羊绒中的氨酸酸已与漆酶反应完全,继续增加漆酶用量无法产生进一步的催化氧化反应,之后残夜吸光度的增大是由漆酶本身的铁锈红色使羊绒色深度增加所致。故较适宜的漆酶用量为0.20 g,即漆酶用量为20 g/L×10.0 mL时较适宜。

图5 不同漆酶用量下残夜的吸光度

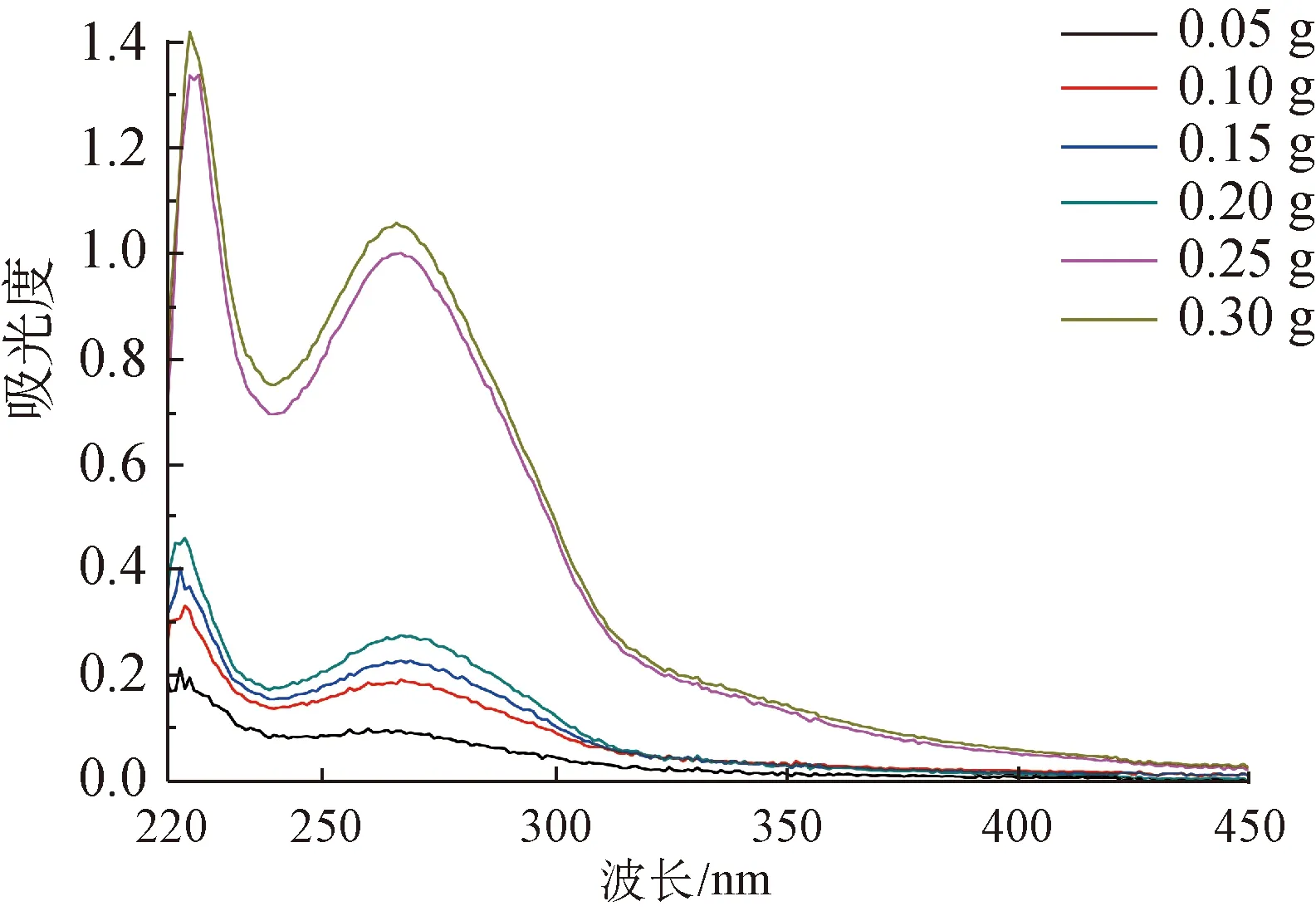

2.2.2 处理后试样的K/S值、色差及明度测试结果

采用不同用量的漆酶对羊绒纤维进行处理后,所得试样的K/S值如表4所示。由表4可知,在溶液中加入0.05~0.30 g的漆酶,所得试样的K/S值呈增大趋势,且漆酶用量大于0.20 g时,K/S值的增大幅度明显。色差△E*也随漆酶用量增加呈上升趋势,且漆酶用量高于0.20 g时,增大幅度明显。明度L*呈下降趋势,a*都为正值,且呈增大趋势,偏红光,b*都为正值,且呈增大趋势,偏黄光。总体而言,经漆酶处理后羊绒试样的红光和黄光偏多;且随着漆酶用量的增加,试样的红光和黄光逐渐增多。彩度c*和色相角h也呈现上升趋势,且在漆酶用量为0.20 g时,上升幅度明显。综上可知,漆酶用量取0.20 g时较适宜。

表4 不同漆酶用量下试样的各项指标测试结果

2.3 DMF处理漆酶处理后的羊绒试样

取0.2 g经漆酶处理后的羊绒纤维,加入15 mL DMF在95 ℃下处理15 min,然后测试残液的吸光度与试样的K/S值,结果分别如图6和表5所示。

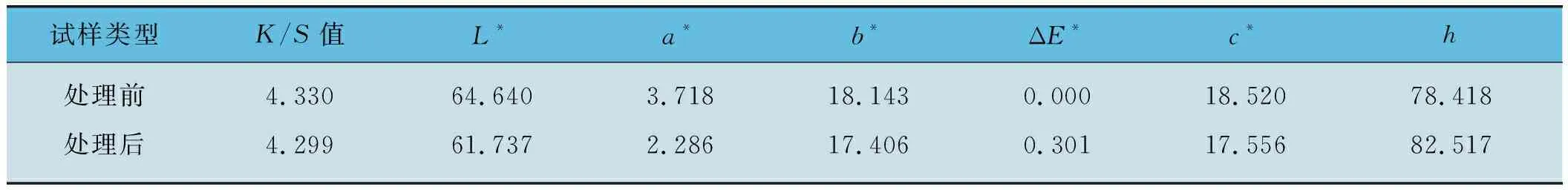

由图6可知,经DMF处理后,在吸收波长为300~350 nm时,紫外吸收光谱呈急剧上升的趋势;在吸收波长大于350 nm时,紫外吸收光谱总体呈缓慢下降的趋势。表明在DMF处理已着色的羊绒过程中,溶液的色深增加。由表5可知,与未经DMF处理的羊绒相比,处理后羊绒纤维的K/S值、明度L*、红蓝光a*、黄绿光b*、色差ΔE*、彩度c*及色相角h均未发生显著的变化,表明经DMF处理后,羊绒试样的形态、色泽未出现显著的变化,即漆酶处理羊绒使其显色的色泽几乎未因DMF处理而剥落,表明漆酶处理羊绒使其显色发生的是化学反应,并且形成了稳定的化学键。

图6 DMF处理漆酶处理后羊绒残液的吸光度

表5 经DMF处理前后羊绒的K/S值、色差及明度测试结果

2.4 漆酶处理氨基酸的显色机理分析

2.4.1 各氨基酸溶液的变化情况

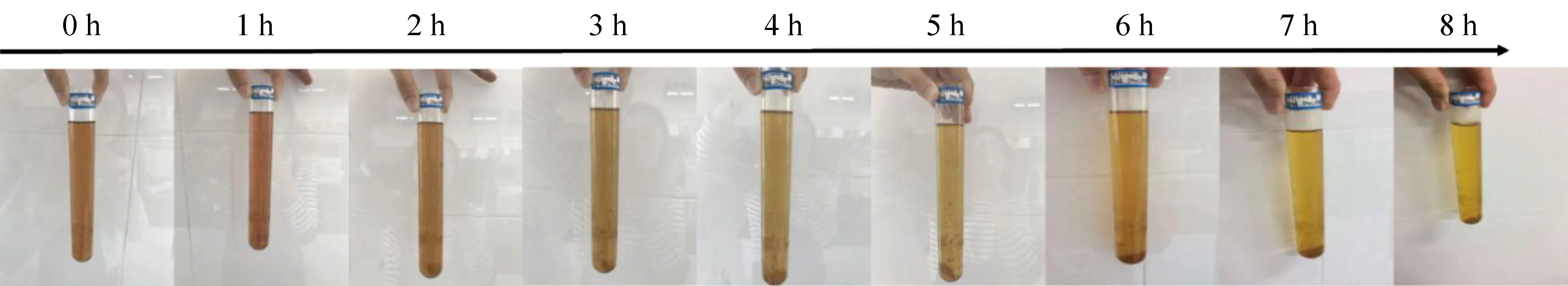

采用漆酶分别处理脯氨酸不同时间,反应前后脯氨酸溶液的变化情况如图7所示。可以看出,处理前脯氨酸呈锈红色,溶液澄清,无沉淀产生;处理后脯氨酸中絮状物逐渐增多;沉淀呈锈红色。说明此时漆酶已经和脯氨酸反应完全。

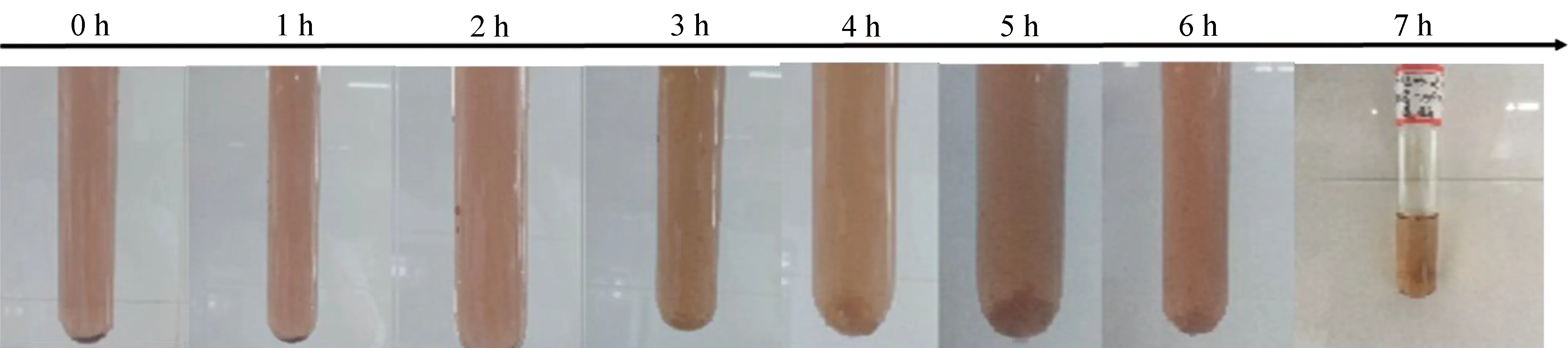

采用漆酶分别处理组氨酸不同时间,反应前后组氨酸溶液的变化情况如图8所示。可以看出,处理前组氨酸溶液为锈红色澄清溶液,无沉淀物;随着处理时间的延长,组氨酸中微小絮状物漂浮物增大、增多,颗粒颜色加深。说明此时漆酶已和组氨酸反应完全。

图7 漆酶处理不同时间后脯氨酸溶液的变化情况

图8 漆酶处理不同时间后组氨酸溶液的变化情况

采用漆酶分别处理酪氨酸不同时间,反应前后酪氨酸溶液的变化情况如图9所示。可以看出,处理前酪氨酸溶液澄清,无沉淀现象;随着处理时间的增加,絮状漂浮物逐渐增多,并开始沉积到试管底部。说明此时漆酶已和酪氨酸反应完全。

图9 漆酶处理不同时间后酪氨酸溶液的变化情况

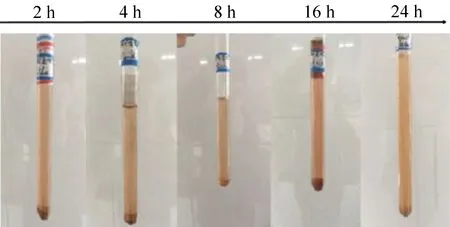

采用漆酶分别处理色氨酸不同时间,反应前后色氨酸溶液的变化情况如图10所示。可以看出,处理前色氨酸溶液澄清,无沉淀现象;随着时间的增加,试管底部出现深色絮状沉淀并且逐渐增多,逐渐沉积在试管底部并且不再增加。说明此时漆酶已经和色氨酸反应完全。

图10 漆酶处理不同时间后色氨酸溶液的变化情况

2.4.2 红外光谱分析

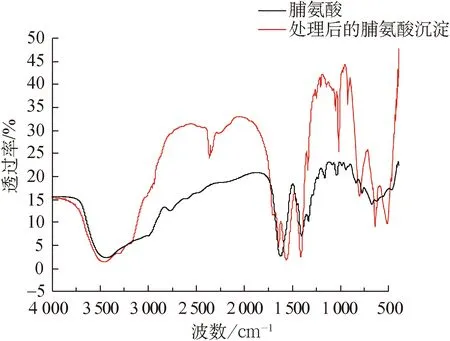

图11 脯氨酸溶液与沉淀物的红外光谱图

采用漆酶处理脯氨酸,反应结束后,清洗并烘干可得到黑褐色脆性固体沉淀物。漆酶处理后的脯氨酸沉淀物与处理前脯氨酸溶液的红外吸收光谱图如图11所示。由图11可知,与反应前的脯氨酸溶液相比,经漆酶处理的脯氨酸沉淀在波数为1 000, 1 250, 2 000和2 750 cm-1处,吸收峰明显增大,在波数为1 400~1 500 cm-1处,吸收峰明显减小,表明脯氨酸中C—O发生伸缩,—CH3发生反对称收缩。由此说明,在漆酶处理羊绒纤维的过程中,脯氨酸被漆酶催化氧化。

采用漆酶处理组氨酸,反应结束后,清洗并烘干可得到黑褐色圆球状油质固体,软黏状。漆酶处理后的组氨酸沉淀物与处理前组氨酸溶液的红外吸收光谱图如图12所示。由图12可知,与处理前的组氨酸溶液相比,经漆酶处理的组氨酸沉淀物的基团性质发生较大的改变,两者的红外光谱图没有交点,且形态完全不同,表明在漆酶处理羊绒纤维过程中,组氨酸参与了反应,并被漆酶催化氧化。

图12 组氨酸溶液与沉淀物的红外光谱图

采用漆酶处理酪氨酸,所得沉淀物与处理前酪氨酸溶液的红外吸收光谱图如图13所示。由图13可看出,在波数为4 000~2 500 cm-1和1 650~4 00 cm-1处,沉淀物与处理前酪氨酸溶液的红外吸收光谱差异很大,表明有新的O—H、N—H或C—H生成,且沉淀物可能是混合物。指纹区吸收峰减少,或许是因为生成了较大的基团或一些特殊结构,如苯—苯结构、苯—氧—苯结构,使C—C单键骨架振动频率减小,其吸收峰移至远近红外区(骨架振动区波数为400~20 cm-1),不能在红外光谱仪测定区域(中红外区,4 000~400 cm-1)显示。

图13 酪氨酸溶液与沉淀物的红外光谱图

采用漆酶处理色氨酸,所得沉淀物与处理前色氨酸溶液的红外吸收光谱图如图14所示。由图14可知,在波数为4 000~2 000 cm-1和1 500~500 cm-1处,沉淀物与处理前色氨酸溶液的红外吸收光谱差异很大,表明有新的键产生,且沉淀物可能是混合物。在波数为1 500~500 cm-1处吸收峰减弱,可能是生成了较大的基团。漆酶处理羊绒过程中,色氨酸也被漆酶催化氧化。

图14 色氨酸溶液与沉淀物的红外光谱图

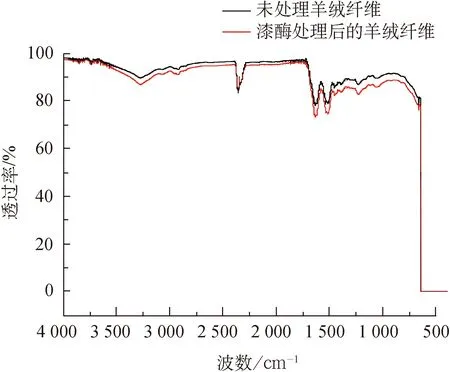

取经优化处理工艺处理的羊绒与未经处理的标样羊绒分别进行红外光谱测试,结果如图15。由图15可知,与未经漆酶处理的羊绒纤维相比,经漆酶处理后,羊绒纤维在波长为1 650, 1 750, 2 500和3 419 cm-1处的吸收峰明显减弱,在1 697 cm-1处的吸收峰明显增强。这是由于在漆酶处理过程中,羊绒纤维包含的芳环中部分双键断裂,部分羰基和氨基发生伸缩振动,导致羊绒纤维的色泽加深。

图15 漆酶处理前后羊绒的红外光谱图

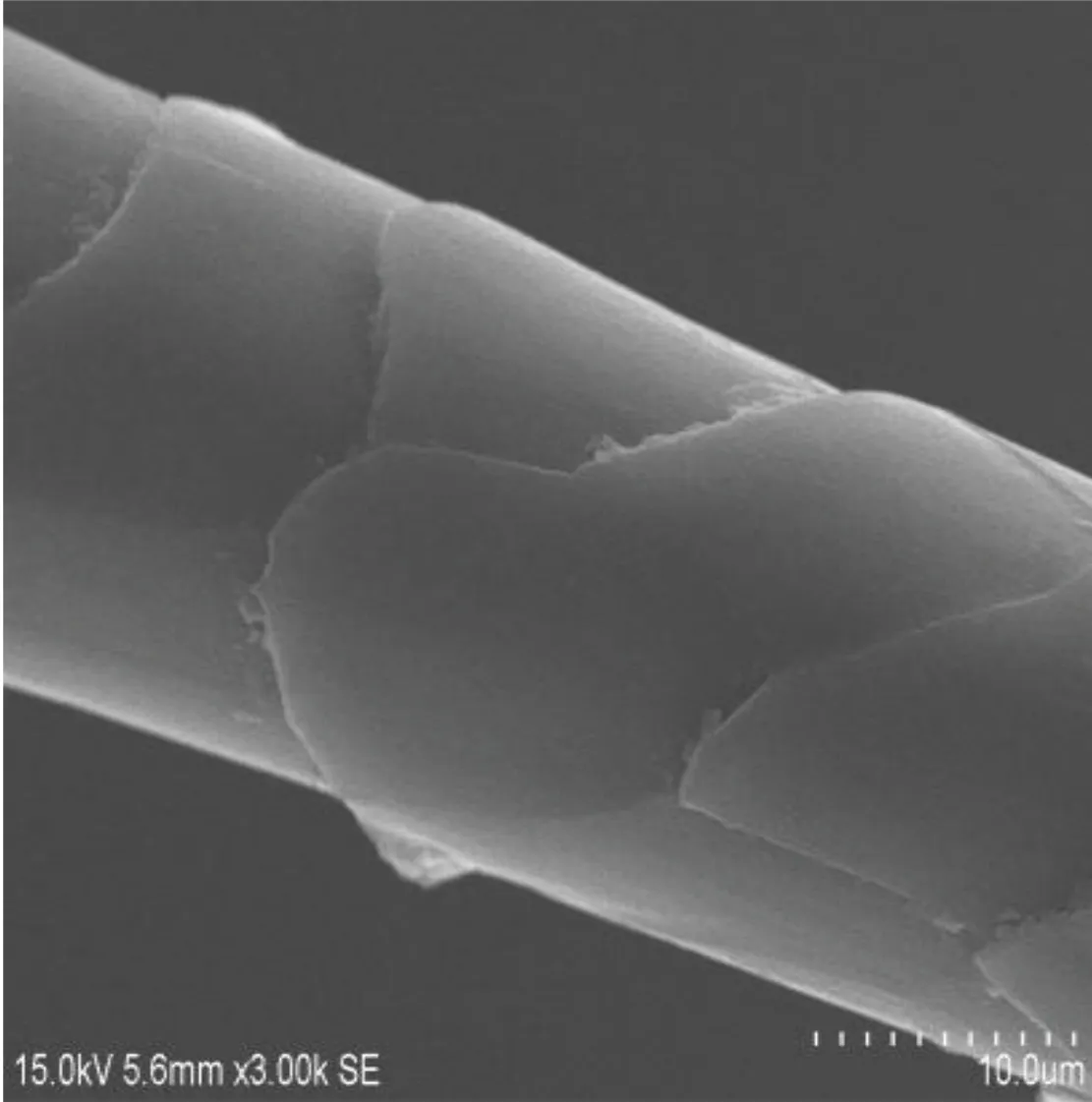

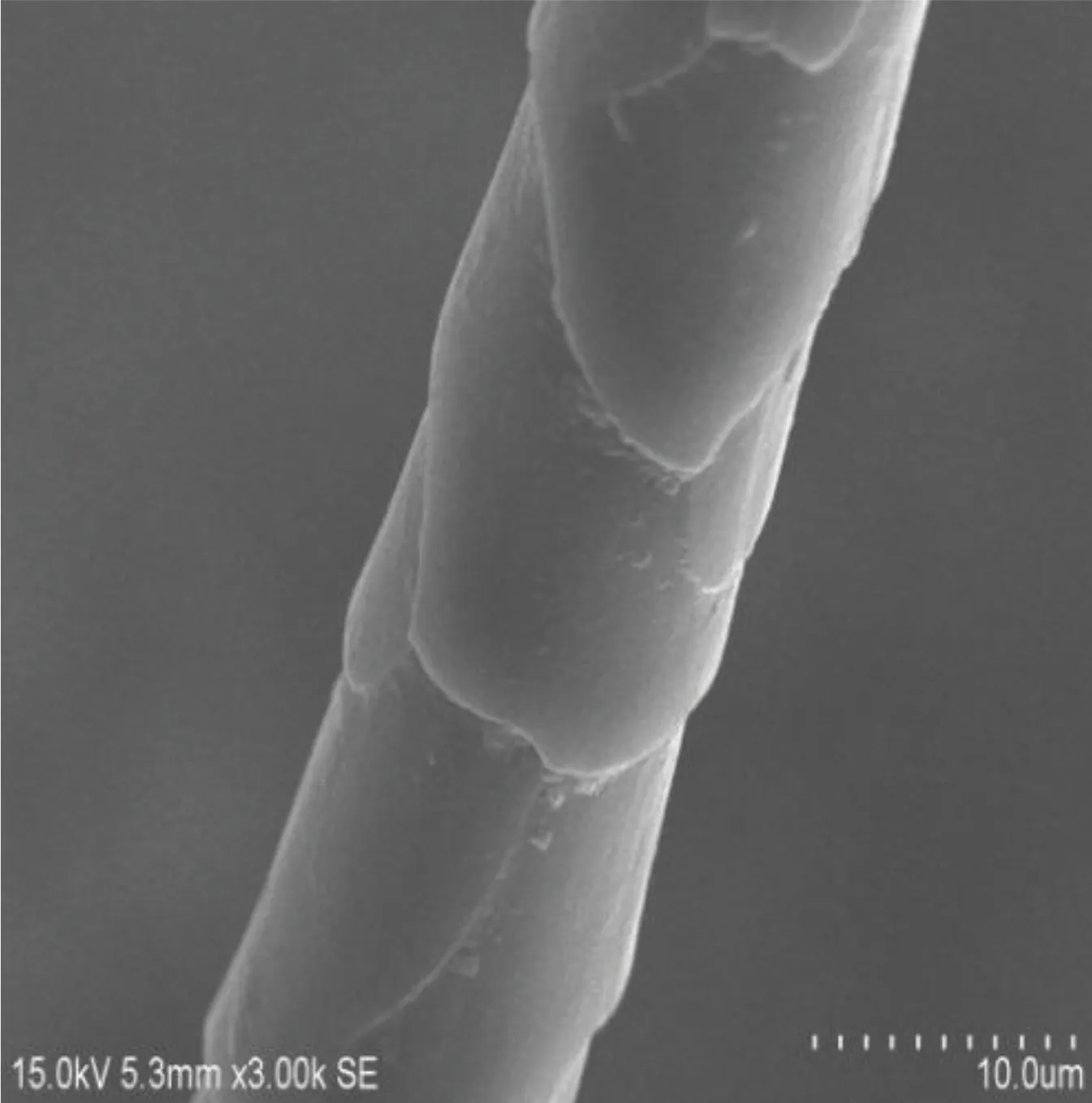

2.4.3 扫描电子显微镜测试

漆酶处理前后羊绒纤维的扫描电子显微镜(SEM)图如图16所示。由图16a)可观察到,未经处理的羊绒纤维具有完好的鳞片表层,其表面光滑无瑕疵。经漆酶处理后,羊绒纤维表面的鳞片层在一定程度上受到破坏,且处理后纤维表面没有吸附或黏附其他杂质。表明漆酶不会在羊绒表面产生沉积,而是在振荡条件下,通过打开的鳞片层进入羊绒纤维内部,与氨基酸发生催化氧化反应。

a) 处理前

b) 处理后

2.5 处理后羊绒纤维的抗紫外性能

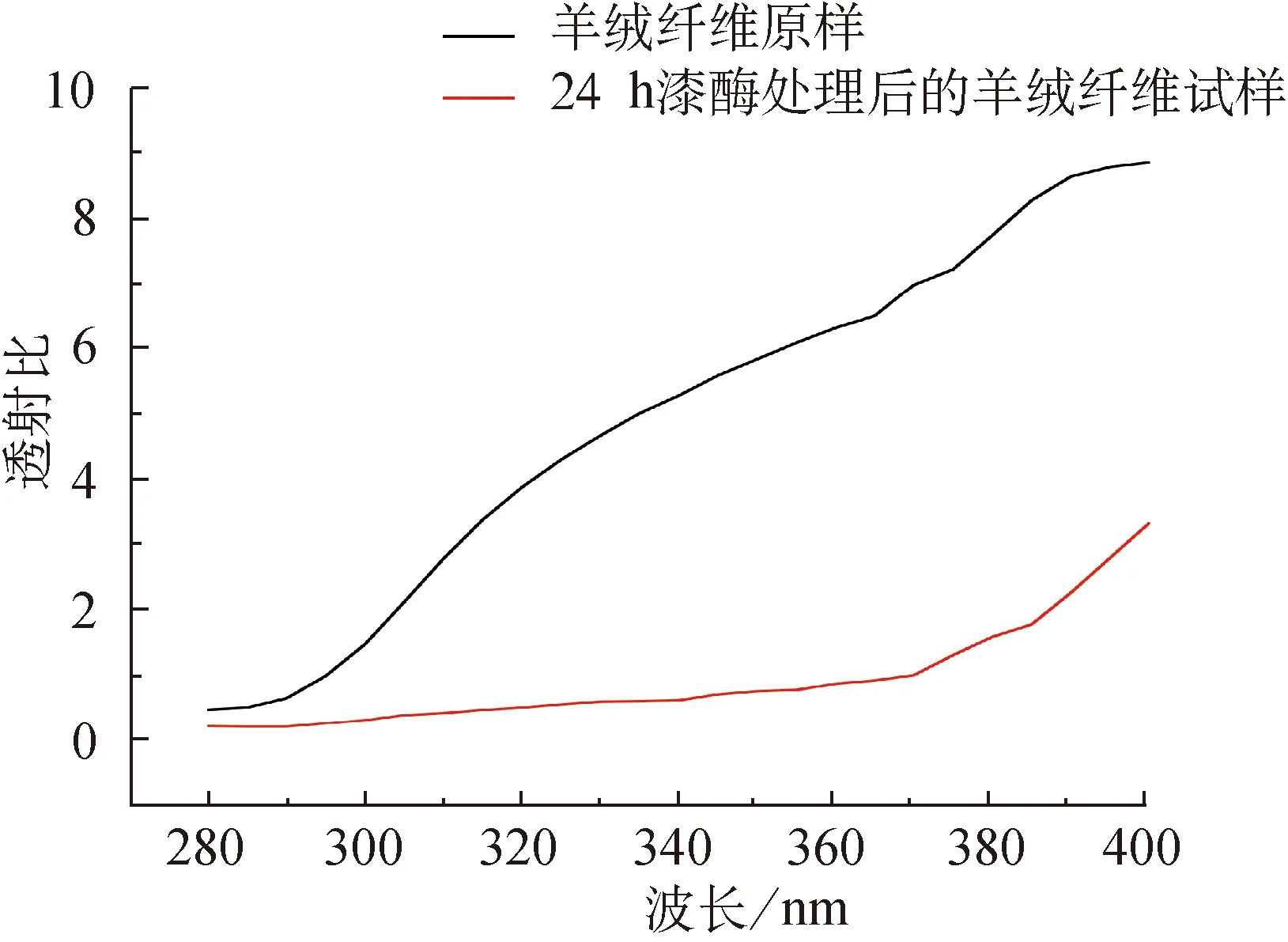

漆酶处理前后羊绒纤维的抗紫外性能测试结果如图17和表6所示。由图17可以看出,未经漆酶处理的羊绒原样的紫外线透过率随着波长的增加而增幅明显,且呈现不断增加的趋势;经过漆酶处理24 h的羊绒在波长小于380 nm范围内紫外线透过率增幅不明显,且随着波长的增加缓慢增加,在波长超过380 nm后,紫外线透过率明显增加。中长波紫外线的波长范围是280~400 nm,由此说明,经漆酶处理后羊绒纤维的抗紫外性能明显增加,具有良好的抗紫外性能。紫外线防护系数(UPF)越高,则抗紫外线性能越好,由表6可知,经漆酶处理的羊绒抗紫外性能得以提高。

图17 酶处理前后羊绒纤维的抗紫外性能测试结果

试样类型UVB透过率/%UVA透过率/%UPF处理前1.536.2830+处理后1.170.29100+

3 结论

——漆酶处理羊绒纤维后会使其显色,色泽为锈红色。

——优化的漆酶处理羊绒纤维工艺条件如下:处理时间24 h, pH值4.5~5.0,处理温度50 ℃,漆酶用量0.20 g(20 g/L×10.0 mL),浴比50∶1。

——经漆酶处理后的羊绒纤维抗紫外线性能较好,着色度较高。羊绒表面鳞片层受到的损伤较小,对织物强力的损伤较小。

——经DMF进行剥色后,所得羊绒纤维与纤维剥色处理前的羊绒纤维的色差较小,表明漆酶与羊绒纤维产生了稳定的化学作用并生成了稳定的化学键。

——以准噶尔盆地高探1井为例