超高强度钢高速切削工艺参数优化*

吴顺兴,毕仁贵,刘志勇

(吉首大学物理与机电工程学院,湖南 吉首 416000)

超高强度钢因其高强度、良好的塑性和抗冲击韧性等优良机械性能,而广泛应用于航空、汽车和军工等领域[1-2].但是,在切削过程中,由于切削力大、切削温度高和刀具磨损严重等,使得超高强度钢成为难加工材料.高速切削加工技术是适合难加工材料切削的先进加工方法,有助于提高切削效率和改善加工表面的质量[3].目前,针对超高强度钢高速切削过程中切削参数对切削力、切削温度、切屑和刀具磨损的影响规律,学者们做了一些研究[4-8],但对于超高强度钢高速切削过程中工艺参数优化的研究较少.

金属陶瓷材料既具有陶瓷刀具强度高、硬度高和高温化学稳定性好等优点,又具有金属刀具的韧性和可塑性,是一种全新的刀具材料,适用于难加工材料的加工[9].相关研究[10-13]也表明,金属陶瓷刀具用于难加工材料切削时显示出优异的切削性能.因此,笔者拟结合金属陶瓷刀具的切削性能和高速切削加工技术,利用金属陶瓷刀具对超高强度钢进行高速铣削试验,并综合考虑刀具磨损速率和切削加工效率以优化切削工艺参数,从而为金属陶瓷刀具应用于超高强度钢高速切削加工时如何合理选择工艺参数提供参考.

1 金属陶瓷刀具高速铣削超高强度钢刀具磨损试验

1.1 试验条件

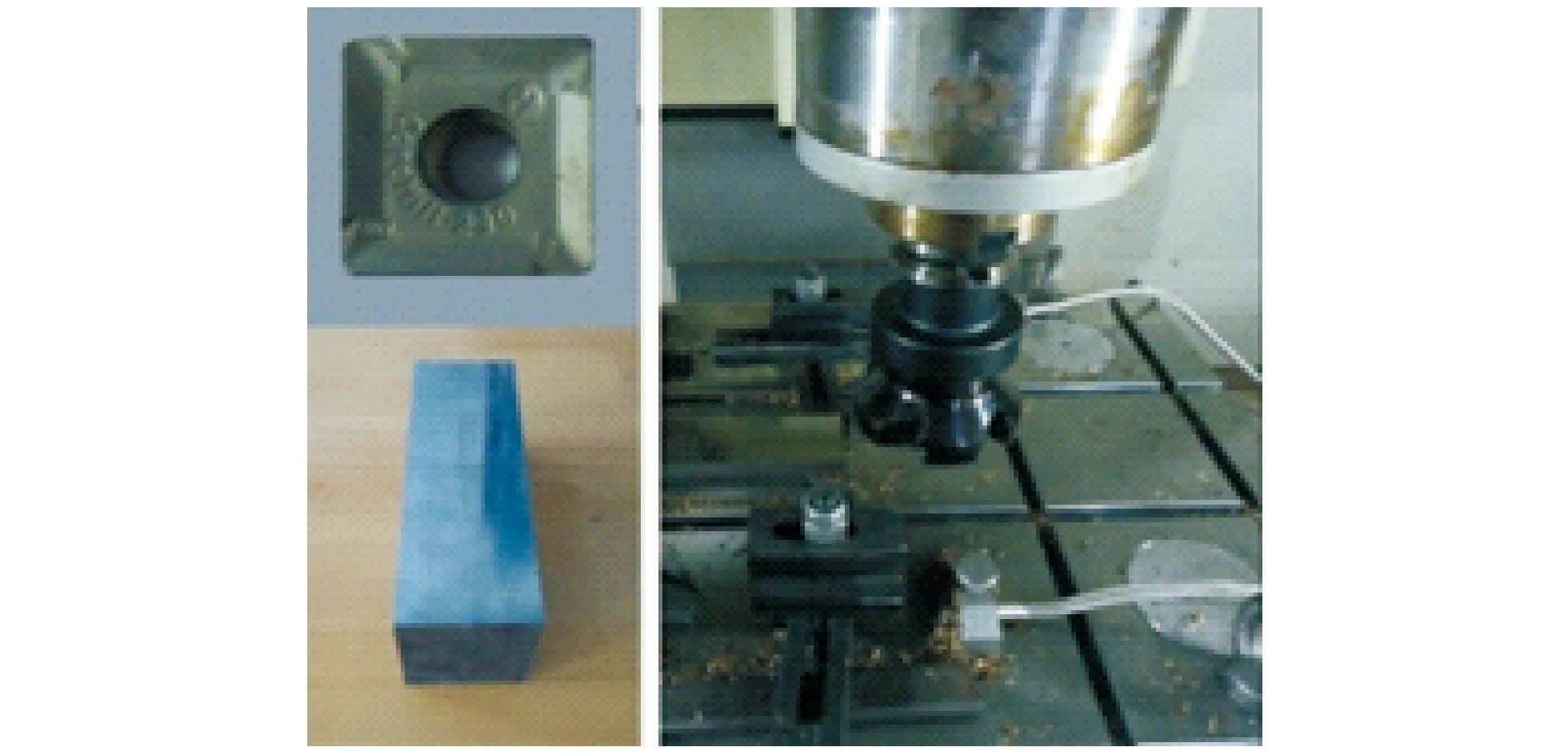

试验的工件材料为超高强度钢32Cr3NiMoVA,长150 mm,宽50 mm,高70 mm;刀盘为山特维克的通用方肩面铣刀 CoroMill290,直径100 mm;刀片为山特维克生产的金属陶瓷刀具,型号R290-12T308M-PM 530,试验时,刀盘上只安装1个刀片;高速铣削试验在KVC800/1型四轴三联动立式加工中心上进行,铣削方式为干式铣削和对称铣削.刀具及工件安装如图1所示.刀片后刀面磨损量的测量工具为日本基恩士生产的超景深显微系统(图2).

图1 刀具及工件安装Fig. 1 Tool and Workpiece Installation

2 超景深显微系统Fig. 2 Ultra Depth of Field Microscopic System

1.2 试验方案

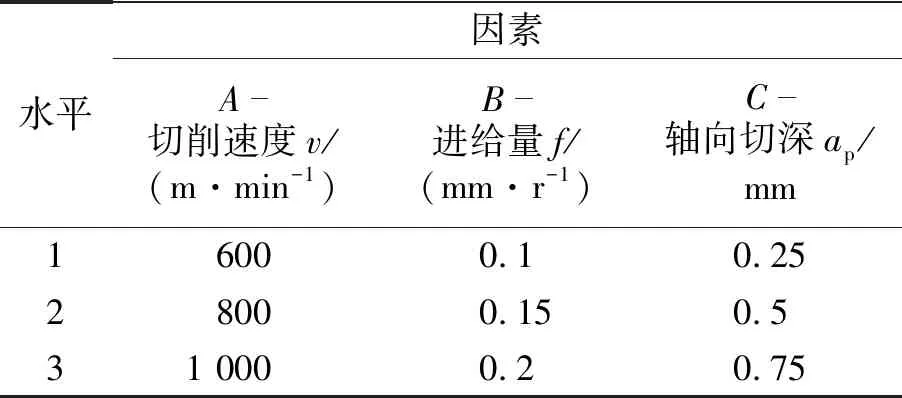

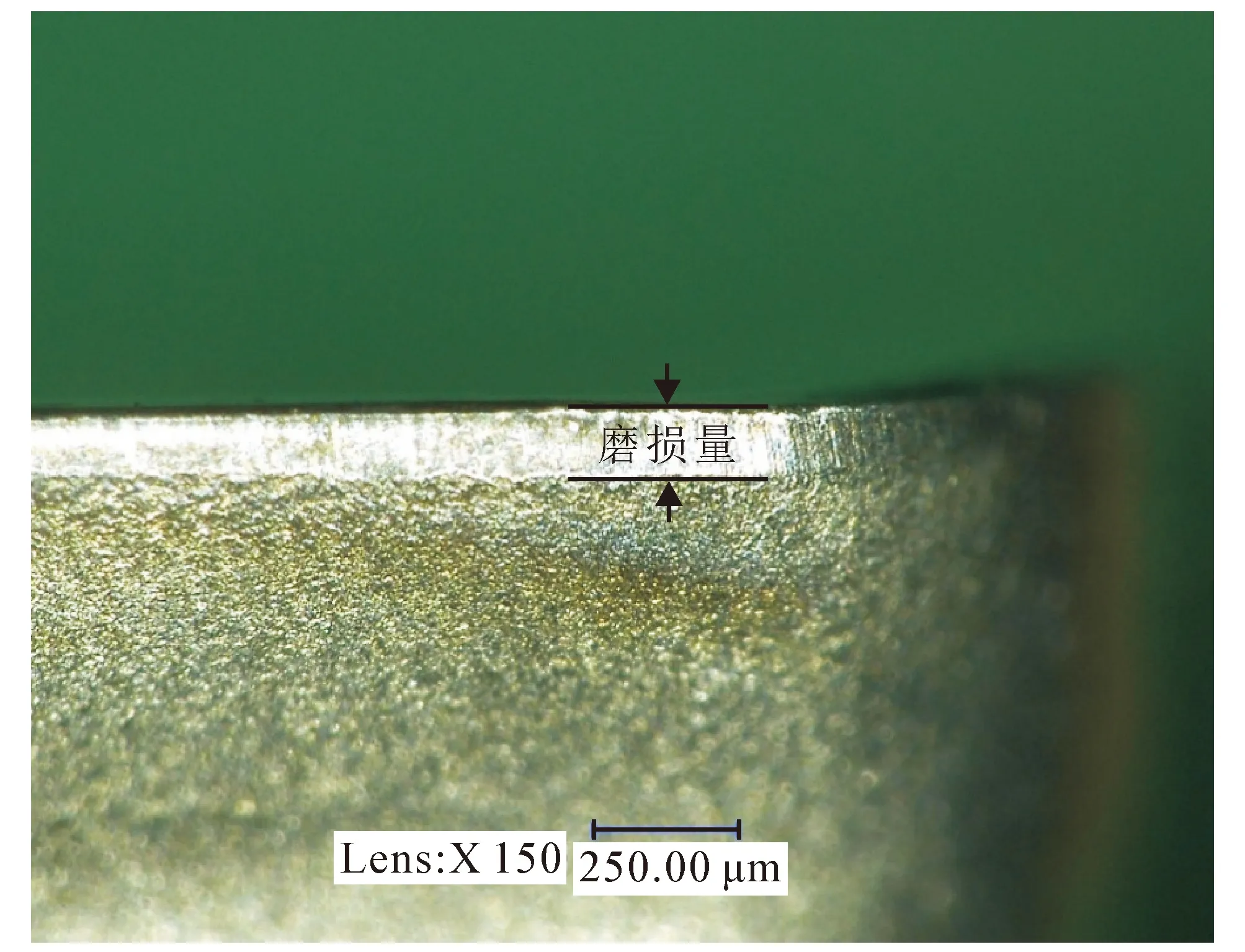

刀具磨损试验采用三因素三水平正交试验,正交试验因素水平见表1.刀具磨损试验中,每一组切削参数采用一个新刀片,当刀盘在工件长度方向上切削完一个长度为150 mm的工件后,采用超景深显微镜系统测量刀片后刀面的磨损量大小.后刀面磨损量的测量如图3所示.

表1 正交试验因素水平Table 1 Factor Level of Orthogonal Test

图3 后刀面磨损量测量Fig. 3 Flank Wear Measurement

1.3 试验结果

(1)

其中u为刀片后刀面磨损量.

正交试验结果和刀具磨损速率列于表2.

表2 试验结果Table 2 Test Results

2 刀具磨损速率预测模型

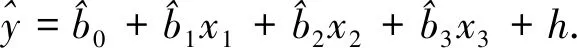

为了建立切削参数与刀具磨损速率的关系的模型,将刀具磨损速率表示为关于切削速度、进给量和轴向切深的函数.于是,刀具磨损速率预测模型可表示为

(2)

其中k,l,m,n为切削参数的修正系数.对(2)式两边取对数,得到

lne=lnk+llnν+mlnf+nlnap.

(3)

(4)

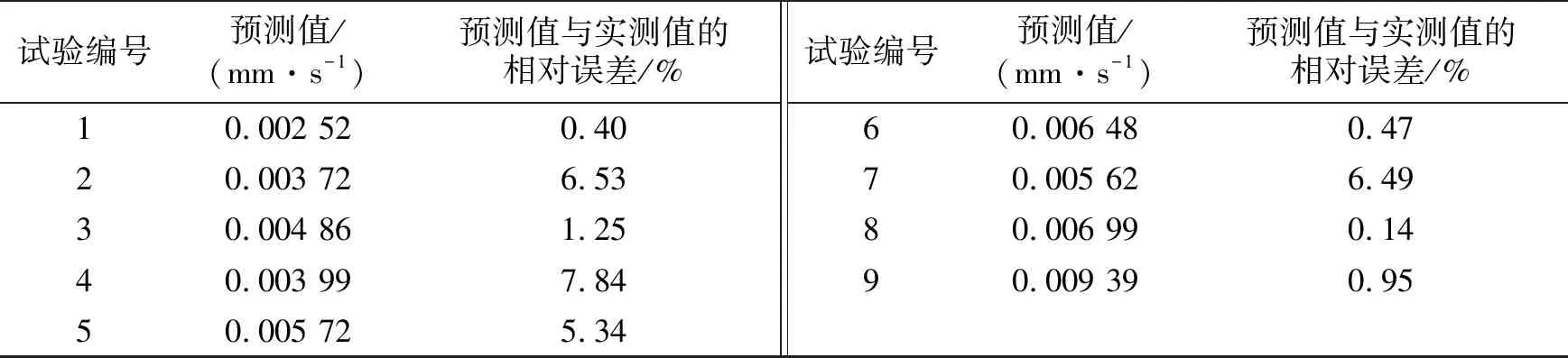

将表2中的切削参数代入(4)式,即可得到刀具磨损速率的预测值.预测值与实测值的相对误差见表3.

表3 刀具磨损速率的预测值与实测值的相对误差Table 3 Predicted Value of Tool Wear Rate and Its Relative Error with the Measured Value

从表3可知,刀具磨损速率的预测值与实测值的相对误差最大值为7.84%,说明刀具磨损速率预测模型的预测精度满足要求.此外,从预测模型(4)可知,3个工艺参数中切削速度的指数最大,说明对刀具磨损速率影响最大的工艺参数是切削速度.这主要是因为切削速度的提高使得切削温度增大,从而造成刀具快速磨损.

3 工艺参数优化

刀具的磨损不仅会降低刀具的使用寿命,而且会增大切削力和工件表面粗糙度;因此,在提高切削效率的基础上如何保证刀具的低磨损速率是学者们关注的问题.

切削效率与切削速度、进给量、轴向切深和径向切深(本研究铣削方式为对称铣削,径向切深不变)有关,因此超高强度钢的切削效率可近似表示为

(5)

单位为mm3/s.于是,以刀具磨损速率最小和切削效率最高的目标函数可表示为

(6)

其中w1和w2分别为刀片磨损速率和切削效率的加权系数.

w1和w2分别取0.5,各因素的约束条件与表1一致,利用MATLAB优化工具箱中的遗传算法对目标函数(6)进行求解,得到最优切削工艺参数组合为:切削速度600 m/min,进给量0.1 mm/r,轴向切深0.75 mm.

4 结论

(1)通过超高强度钢高速铣削试验建立了金属陶瓷刀具磨损速率预测模型,由预测模型得到的预测值与实测值的最大相对误差为7.84%;由预测模型可知,对刀具磨损速率影响最大的工艺参数为切削速度.

(2)以刀具磨损速率最低和切削效率最高作为优化目标,利用遗传算法对切削参数进行优化,优化后的切削参数组合为:切削速度600 m/min,进给量0.1 mm/r,轴向切深0.75 mm.