活性硅氧烷单体水解共聚

昝丽娜

(西安科技大学 材料科学与工程学院,陕西 西安 710054)

0 引 言

有机硅氧烷是有机硅材料的一个新品种,其分子主链中含有硅与烷氧基连接的化学键,且在主链上一般主要含有C,Si,O等,侧基可以是甲基、乙烯基、苯基等官能团的一类有机硅材料,其可以由有机氯硅烷单体与醇类反应得到。有机-无机杂化复合材料是兼具有机和无机材料的综合性能,近年来,在杂化材料研究中,有机硅氧烷受到了极大关注[1-3]。

有机硅氧烷因其硅氧键具有良好的耐水性、耐高温、表面活性低、柔顺性好等性能,因此在高分子材料的增韧、增强、有效阻燃、降解介电常数、质子交换膜等方面得到广泛关注。有机硅氧烷利用其可水解基团的反应性使不可交联的树脂实现交联固化或改性,通过有机硅氧烷对某些材料引入特定的功能性基团,以此来达到对材料进行修饰[4-7],赋予其许多新的性质与功能[8-13],如防静电、耐水性、耐油性、防霉、抗凝血、生理懒惰等性能,例如利用有机硅氧烷的水解缩聚来提高丙烯酸酯的成膜性和耐候性,改善环氧树脂的耐候性、耐水性和耐热性[14-22],改善聚氨酯材料的耐水性、耐油性等方面[23-30],在橡胶加工过程中,有机硅氧烷可增加无机填料在聚合物中的分散性,以此使混炼的胶料黏度降低,提高混炼胶的弹性模量,增大抗撕裂强度、抗张强度,提高耐水性、耐磨性、缩短炼胶及硫化的周期,使得其在胶黏剂、涂料、尼龙、橡胶塑料等的加工方面[31-32]得到了广泛的研究与应用。

有机硅氧烷的水解、缩聚反应对其结构和性能起决定因素,文中以氨丙基三乙氧基硅烷(KH550)、γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷(KH560)、去离子水为原料,酸催化,通过水解共缩聚制备有机硅水解共聚物,对水解、缩聚反应中的影响因素进行探讨,为进一步拓展其应用提供理论及实践指导。

1 实验部分

1.1 实验试剂及仪器

氨丙基三乙氧基硅烷(工业品),佛山道宁化工;γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷(工业品),佛山道宁化工;盐酸(分析纯AR),广州东红;无水乙醇(分析纯AR),西安三浦化学试剂;丙酮(分析纯AR),天津红岩试剂厂;甲苯(分析纯AR),天津市风船化学试剂;四氢呋喃(分析纯AR),天津红岩试剂厂。

傅里叶变换红外光谱仪(TENSORⅡ型),德国布鲁克;热失重分析仪(TGA/DSC 3+型),瑞士梅特勒;乌氏粘度计(NCY-2),上海思尔达科学仪器有限公司;超导核磁共振波谱仪(INOVA-400 MHz型),美国Varian仪器公司。

1.2 实验原理及过程

以氨丙基三乙氧基硅烷(KH550),γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷(KH560)为代表,KH550和KH560分别都是具有2种功能团,即氨基、环氧基、甲氧基、乙氧基。其中2个可水解基团(甲氧基、乙氧基),在反应中先水解生成硅醇,由于硅醇不稳定,极易发生羟基的结合脱水,最后发生缩聚反应。取定量的KH550与KH560于三口烧瓶中,加入去离子水,酸,溶剂,在不同温度下进行反应。将产物在105 ℃,0.09 MPa下于真空干燥箱中烘干2 h,除去杂质,再进行产率、粘度、红外、核磁、热重等测试。

1.3 性能测试

1.3.1 红外测试

对粉末样采用溴化钾压片法,液体采用涂膜法制样,使用德国布鲁克(TENSORⅡ型)傅立叶变换红外光谱仪对试样进行测试,测试温度为室温。

1.3.2 超导核磁测试

采用美国Varian公司(INOVA-400 MHz型)超导核磁波谱仪分别测试产物的碳谱及氢谱。氢谱测试条件:溶剂使用甲醇,内径采用4 mm的样品管,内装0.4 mL质量分数为10%的样品溶液进行测定。碳谱的测试条件:溶剂为甲醇,装入特制的样品管中进行测试。

1.3.3 TGA测试

取4~8 mg研成粉末的固化样品,在氮气保护下(30~50 mL/min),于美国TA仪器公司Q500IR型热重分析仪上进行测试。测试温度范围为50~800 ℃,升温速率为10 ℃/min,以样品失重5%时的温度(T5)定义为初始分解温度。采用割线法,按(1)式计算树脂体系的耐热等级(TI)

TI=0.49×[T5+0.6×(T30-T5)]

(1)

式中T30为热失重30%对应的温度,℃.

1.3.4 粘度测试

以乌氏粘度计于25 ℃下测定,毛细管径为0.4 mm.

2 结果与讨论

2.1 正交实验结果与讨论

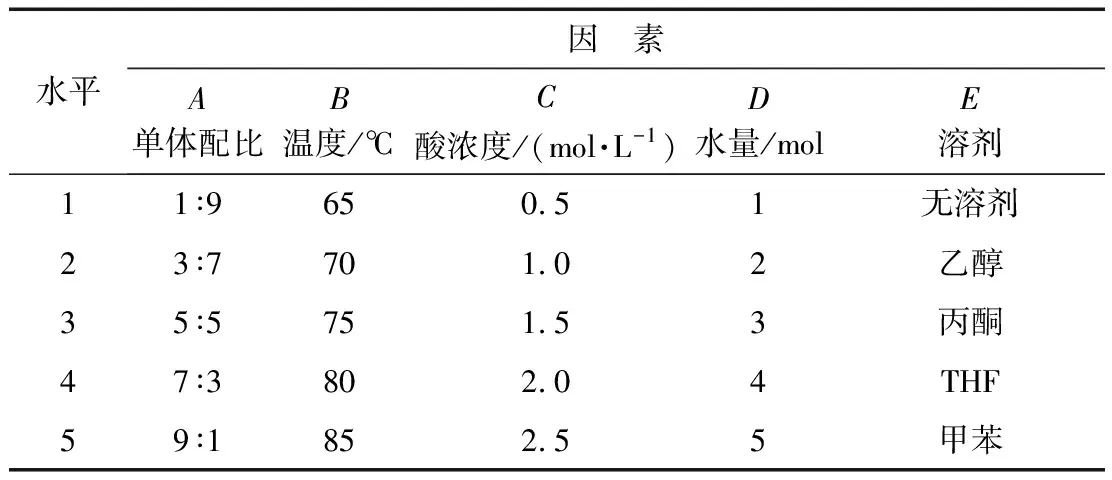

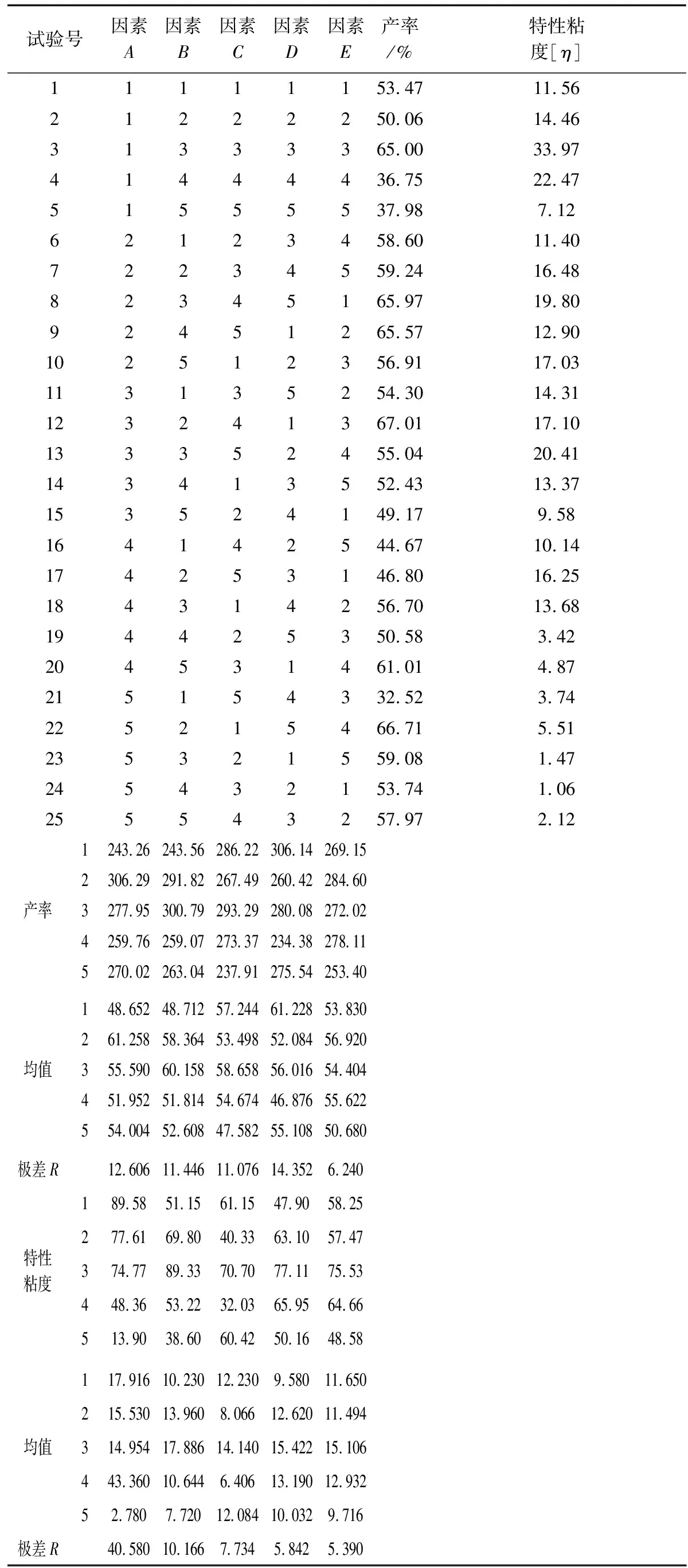

对氨丙基三乙氧基硅烷与γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷的水解共缩聚工艺进行优化,选取单体配比(A)、温度(B)、酸浓度(C)、水量(D)、溶剂(E)5个因素进行正交实验,其因素水平和实验结果分析见表1和表2.

表1 因素水平

根据极差大小可得出各指标下的因素主次顺序,产率为DABCE,特性粘度为ABCDE,对于优化水平,产率为A2B3C3D1E2,特性粘度A1B3C3D3E3.

对于产率而言,5个因素的优组合为A2B3C3D1E2,有机硅氧烷水解共缩聚的最佳工艺条件为KH550与KH560的摩尔比为5∶5,反应温度为75 ℃,酸浓度为1.5 mol/L,去离子水用量为1 mol,有机溶剂为乙醇。通过极差分析得出:影响因素的主次顺序为DABCE,即去离子水的用量、单体的摩尔比、反应温度、酸的浓度和溶剂。在硅氧烷水解过程中,水会参与反应,但水解后的硅氧烷进一步发生缩合反应,又生成水。因此当水量过少时,会影响有机硅氧烷的水解,从而会影响硅醇的缩合反应,使得共缩聚物的产率降低;当水量过多时,会抑制缩聚反应,使得产物的产率下降。同时,酸的浓度也会影响结果,酸性有利于硅氧烷的水解,如果酸浓度过小,硅氧烷不易水解,会影响缩聚反应的进程,导致产物中会存有大量的未水解的单体,在后处理过程中减小产率,因此确定最佳酸浓度为1.5 mol/L.

表2 正交试验结果

对于特性粘度而言,5个因素的优组合为A1B3C3D3E3,有机硅氧烷水解缩聚的最佳工艺条件为KH550与KH560的摩尔比为1∶9,反应温度为75 ℃,酸浓度为1.5 mol/L,水用量为3 mol,有机溶剂为丙酮。通过极差分析得出:影响因素的主次顺序为ABCDE,即单体的摩尔比、反应温度、酸浓度、水的用量、有机溶剂,对特性粘度影响最大的是单体的摩尔比。由于KH550分子中含有极性氨基,在水等强极性溶剂中溶解性良好,呈碱性,起着自催化的作用,加快水解缩聚的速率,反应中水既是反应物又是生成物,还可与有机溶剂构成溶剂体系。且酸性有利于水解,碱性有利于缩聚,因此如果KH550的量过大时,会加快水解缩聚的速率,增大体系发生交联的机会,生成网状结构,从而使体系的特性粘度降低,因此KH550与KH560的摩尔比为1∶9时产物的特性粘度最佳。同时温度也会影响特性粘度,温度过低,会影响水解的速率;温度过高,会使水解缩聚的速率大大增加,产物的交联度过大,从而使特性粘度降低,因此最佳温度为75 ℃.

综上,对于产率而言,影响因素的主次顺序为DABCE,5个因素的优组合为A2B3C3D1E2,A2的极差为11.46,为产率的次要因素。对于特性粘度而言,影响因素的主次顺序为ABCDE,5个因素的优组合为A1B3C3D3E3,A1的极差为40.58,为特性粘度的主因素。因此A取A1,即单体的摩尔比为整个工艺的最大影响因素,摩尔比为1∶9为最佳工艺,同理B取B3,C取C3,D取D1,E可取E2或E3.因此最佳组合为A1B3C3D1E3.

2.2 核磁测试

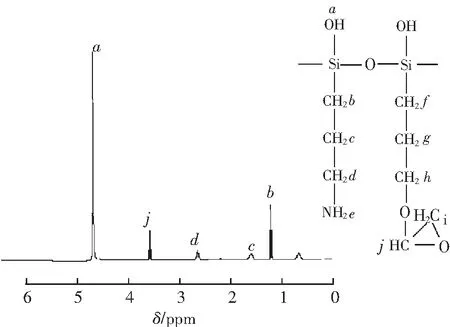

图1为实验3的有机硅氧烷水解缩聚产物的氢谱图。在图1中,a处化学位移为4.776×10-6,为与硅原子连接的羟基的质子峰;b处有3个分裂峰,化学位移为1.12×10-6;c处化学位移为1.55×10-6;d处化学位移为2.66×10-6;j处化学位移为3.88×10-6;图中未出现氨基峰,这可能是由于氨基与酸发生反应;图中未出现水解的甲氧基和乙氧基质子峰,说明水解完全。在分子结构中,g,h,i处的氢原子未出现峰,这可能是由于溶剂的影响,产物未完全溶解而导致的。

图1 溶剂为丙酮的有机硅氧烷水解缩聚物氢谱Fig.1 H-NMR of Organo siloxane hydrolysis condensation with acetone as solvent

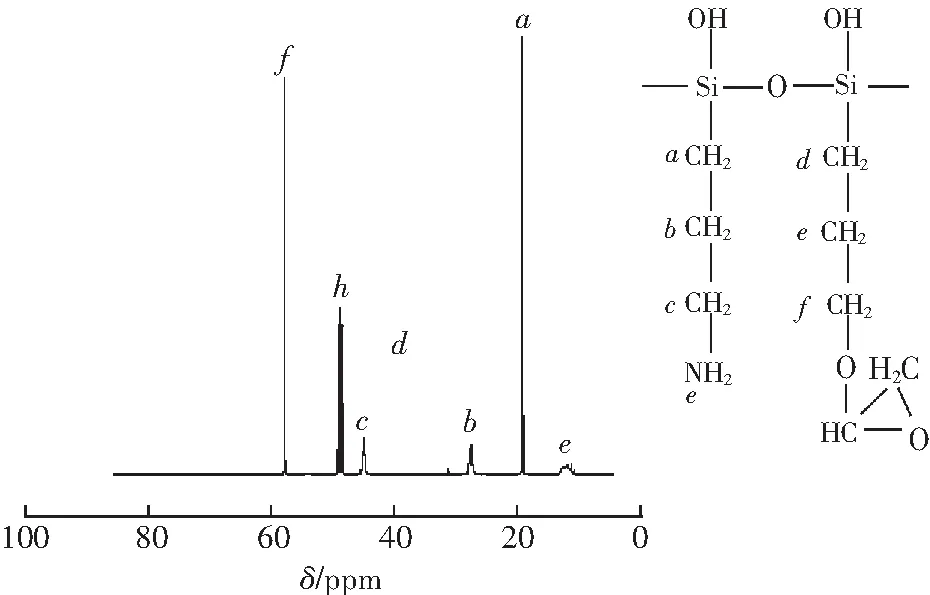

图2为实验3的有机硅氧烷水解缩聚产物的碳谱图。在图2中,a处化学位移为18.88×10-6,是α-CH2上碳原子的振动峰;b处化学位移为28.43×10-6,是β-CH2上碳原子的振动峰;c处化学位移为46.55×10-6,是γ-CH2上碳原子的振动峰;f处化学位移为58.45×10-6,也是γ-CH2上碳原子的振动峰;e处化学位移为11.67×10-6,是β-CH2上碳原子的振动峰;h处化学位移为50.56×10-6,为环氧基团上的碳原子振动峰;g处碳原子未出现振动峰,原因可能是溶剂造成的,也可能是产物的溶解性不好造成的。

图2 溶剂为丙酮的有机硅氧烷水解缩聚物碳谱Fig.2 C-NMR of Organo siloxane hydrolysis condensation with acetone as solvent

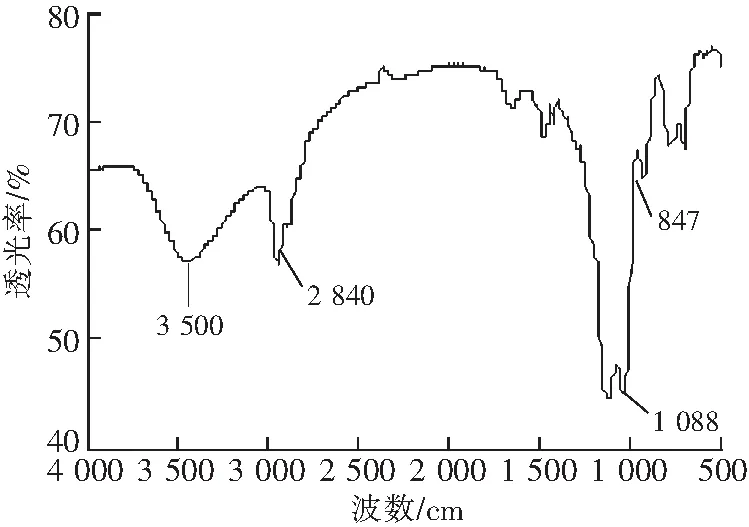

2.3 红外光谱测试

图3为KH550与KH560单体比1∶9,温度为65 ℃,酸浓度0.5 mol/L,去离子水用量1 mol,无溶剂的条件下,有机硅氧烷水解缩聚的产物红外图谱。

图3 无溶剂的有机硅氧烷水解缩聚产物红外图谱Fig.3 FTIR of Organo siloxane hydrolysis condensation without solvent

从图3可以看出,在3 500 cm-1处有较宽的吸收峰,这可能为氨基或者未发生缩聚的硅醇上的羟基吸收峰。有机硅氧烷在2 840 cm-1处对应的伸缩振动吸收峰消失了,说明硅与甲氧基连接的键上甲基的振动峰消失了。在1 088 cm-1处的伸缩振动峰还存在,说明甲氧基还存在,此时还存有残余的硅氧烷单体。但在847 cm-1处有吸收峰,说明产生了Si-O-Si的吸收峰,有机硅氧烷水解得到的硅醇发生了交联,形成网状结构。

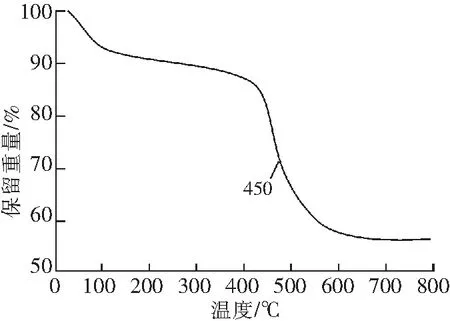

2.4 热重分析

从图4可以看出,在50~150 ℃,有较为明显的失重,这是产物中的未除尽的溶剂导致的。到达150 ℃时,下降趋势减缓,这是未完全反应的硅醇键反应失水造成。在450 ℃左右,失重速率达到最大,此时,碳链发生断裂,裂解出亚甲基类小分子物质,600 ℃时失重基本不变。其初始分解温度T5=30 ℃,T30=480 ℃,按公式(1)计算耐热等级TI为147.

图4 溶剂为丙酮的有机硅氧烷水解缩聚产物TGFig.4 TG of Organo siloxane hydrolysis condensationwith acetone as solvent

3 结 论

1)水量的变化对产率影响显著,合理的水量可有效提高聚硅氧烷缩聚物产量。

2)单体配比在特显粘度控制方面处于主导地位,调整单体配比是控制特性粘度的关键方法。

3)合成聚硅氧烷缩聚物时,溶剂种类及其极性的影响可忽略。

4)根据产率和特性粘度分析,最优工艺为单体摩尔比1∶9,反应温度75 ℃,酸浓度1.5 mol/L,水用量1 mol,有机溶剂为丙酮。