急斜煤层采空区顶板弱化方案优化及效果评价

单鹏飞,来兴平,崔 峰,曹建涛

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治重点实验室,陕西 西安 710054)

0 引 言

煤炭资源作为我国经济社会发展的主体能源地位不可动摇,煤炭资源的安全开发依然是重大科学问题之一[1-3]。乌鲁木齐矿区作为国家批建的第14个亿吨大型煤炭基地,赋存着大量的急倾斜特厚煤层群,是我国重要的能源基地接替区和战略储备区。急倾斜特厚煤层赋存环境复杂,煤层倾角与厚度大、地应力水平高且煤岩体坚硬,长期高强度的煤炭资源回收易导致灾害的发生[4-8]。特别地,高应力强卸荷下急倾斜煤层采空区顶板大范围悬顶,不合理的处理方案难以有效、及时弱化采空区顶板并致其出现大尺度突发性垮落,极易诱发动力灾害[9-13]。乌东煤矿是乌鲁木齐矿区中开采急倾斜煤层的典型矿井,其开采煤层倾角恰为45°,属急倾斜煤层临界角度。由于采空区特殊围岩关系,综放开采后大范围顶煤放出极易在采空区顶板垂直方向形成非对称性拱状承载结构,采空区顶板煤岩易出现悬顶且广泛分布;沿法线方向采空区顶板煤岩垮落、并充填后方采空区。煤岩在达到其强度极限并发生突发性垮落,极易诱发一系列开采空间的动力学灾害,并造成采场上方地表的瞬时大面积坍塌[6]。

采用电磁辐射仪与微震监测,评价原有交替式采空区顶板弱化方案实施后的急倾斜煤岩体的应力演化机制与其破裂效果。工程实践中设计优化顶采空区顶板弱化方案,探究基于水力致裂与切顶爆破耦合弱化的采空区顶板弱化方案的可行性,优化相应的采空区顶板耦合弱化方案的工序及相应参数,对比分析优化方案实施后的煤岩应力演化机制与破裂效果及经济效益。研究成果为乌东煤矿动力灾害防控提供重要理论依据。

1 原有采空区顶板弱化方案

1.1 原有方案

乌鲁木齐矿区内碱沟煤矿、小红沟煤矿、大洪沟煤矿和铁厂沟煤矿四矿合一为现有的乌东煤矿。乌东煤矿所开采的45°急倾斜特厚煤层存在煤层厚度大、煤层倾角大、顶板坚硬等特点。主要特点是倾角大导致相应的工作面开采方法无法如一般缓倾斜工作面沿煤层倾向布置,加上坚硬顶板的影响以及水平分段开采造成的多层采空区域,带来了顶板灾害并使得工作面长期处于头顶采空区的状态。不同层位的采空区遗留煤炭自燃、所导致火源具有隐蔽特征,采空区顶板的突发性垮落极易压迫有毒有害气体并致其短时间急剧释放,造成工作面人员伤害。

乌东煤矿45°煤层原有采空区顶板弱化方案为水力致裂与切顶爆破交替实施。煤层开采后,采空区一侧顶板位移量最小,原有顶板弱化方案选取采空区一侧顶板实施。此外,采空区顶板弱化方式为爆破致裂与水力致裂相结合的方式。该方案需分别留设水力致裂及切顶爆破所需的钻孔,采空区顶板交替式弱化方案参数如下所述[6]。

1.1.1 钻孔长度及角度

+500水平45#煤层西翼工作面顶板巷水力致裂孔与爆破孔间距为5.0 m.其中,水力致裂孔孔深为40.0 m,封孔长度为10.0 m;每排布置钻孔2个,编号1#,2#,共计33排钻孔,孔间距1.2 m,排距10.0 m,钻孔直径为110 mm,使用BZW200/56型注水泵进行注水。水力致裂孔位置布置情况如1(a);切顶爆破孔(图1(b))每排布置炮孔3个,编号1#~3#,具体水力致裂与切顶爆破孔具体参数见表1.

1.1.2 水力致裂压力

水力致裂合理注水压力值应该有上、下限值,上限值以使顶板煤岩体不发生泄水为基本原则,下限值应保证在规定的时间内注规定的水量,一般不超过2 MPa.统计整理数据,得出开采深度与注水压力(Pw)的关系如式(1)所示。

表1 原有采空区顶板弱化方案基本参数

图1 采空区顶板水力致裂与切顶爆破交错式弱化方案Fig.1 Alternating weakening scheme of gob roof using hydraulic fracturing and top cutting blasting

(1)

式中H为顶板的埋藏深度,m;+500水平45#煤层埋深约为335 m,带入式(1),计算得出水力致裂压力的理论上限值为10.5 MPa,最终确定顶板煤岩体水力致裂的压力值为10 MPa.

1.1.3 水力致裂单孔注水量

单孔注水量主要与所选取的高压注水泵的有效工作范围及待水力致裂的煤岩体需浸润的合理范围有关,由式(2)可计算水力致裂单孔注水量。

MK=K·T(W1-W2)×100%

(2)

式中MK为单一注水钻孔的注水质量,t;T为钻孔周边所需湿润煤岩体质量,t;W1为顶板所含水分上限值,%,根据调研资料可确定数值;W2为顶板注水前岩体的原始含水分值,%;K为水量不均衡系数,0.5~1.0.

当注水钻孔为倾斜长钻孔时,单一钻孔周边所需湿润岩体量可按式(3)计算。

T=l×a×h×ρr

(3)

式中l为单一注水钻孔的设计长度,m;a为注水钻孔待浸润半径,m;h为岩层厚度,m;ρr为顶板岩体平均密度,kg/m3.根据地质调研结果:K=0.5,l=30 m,a=5 m,h=300 m,ρr=2.4×103kg/m3,(W1-W2)=0.01.将相应参数带入式(2),式(3)可以得出单一注水钻孔的注水质量约为56.25 t.

1.2 原有采空区顶板弱化方案效果评价

1.2.1 采空区顶板应力演化机制

现场采用KBD5矿用本安型电磁辐射监测仪采集煤岩体的电磁辐射强度及脉冲数,该监测仪可实现非接触、定向、区域的连续实时预测,且现场操作简单、无需打钻。在采动工作面前方采空区顶板应力可分为3个区域:应力松驰区域、应力集中区和原始应力区,非接触式电磁辐射监测仪预测范围仅为采空区顶板的卸压区及应力集中区,上述的应力划分区域始终存在于采空区顶板处且随着采动空间的不断向前推进沿工作面推进方向迁移。应力松驰区内,煤岩体已破裂,其内部形成大量宏观裂隙,因而,该区域内煤岩体已不能承载较大外部载荷,属低应力区域;应力集中区内,煤岩体的应力值为最大值,煤岩体的变形破裂程度显著,电磁辐射信号最强。进入原始应力区后,电磁辐射强度将明显下降,并逐渐趋于原始应力值。电磁辐射幅值与应力成正比关系,电磁辐射强度值可表征采空区顶板煤岩体应力演化特征。当单位体积煤岩体受载应力与应变值分别为σ,ε时,其所储备的总能量W如式(4)所示。

W=σε=σ2/E

(4)

式中E为煤岩体的弹性模量值,GPa.假定电磁辐射能量与总能量成正比,比例系数为ae,则电磁辐射能量We如式(5)。

(5)

式中a为常数。相关电磁理论可以得到电磁辐射能量与电磁辐射幅值量化关系如公式(6)所示。

(6)

式中ωe为单位体积的煤岩体电磁辐射能量密度,V/m;E′为电磁辐射的幅值;D为电位移大小,c/m2;V为煤岩体体积,m3;ε′为煤岩体介电常数。

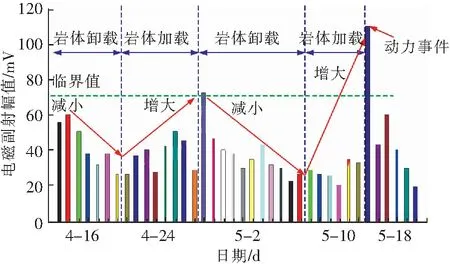

图2给出了4月13日至5月20日电磁辐射监测电磁辐射幅值分布总体特征。现场发生动力现象时,电磁辐射幅值监测值为67 mV,该数值可视为煤岩体发生动力性灾害的临界电磁辐射幅值。分析可以看出,电磁辐射幅值总体数值水平不高,变化幅度较小,平均电磁辐射幅值为38.5 mV,远低于临界电磁辐射幅值。监测时间内包含煤岩体应力演化的2个周期:4月13日至4月28日、4月28日至5月20日,平均周期为15个工作日。各周期内,电磁辐射幅值变化趋势均为先降后升,5月6日至5月12日顶板煤岩体强度劣化、卸压,电磁辐射幅值下降显著,5月15日煤岩体再度突发应力集中现象,电磁辐射幅值为最大值,已超过100 mV,远超临界电磁辐射幅值。岩爆发生后,煤岩体应力突然释放,电磁辐射信号水平迅速下降到临界电磁辐射幅值之下。

图2 原有方案下顶板电磁辐射幅值分布特征Fig.2 Distribution characteristics of electromagnetic radiation amplitude of roof using the original scheme

1.2.2 采空区顶板破裂效果评价

运用ESG公司所生产的PaladinTM型24位微震监测系统对原有顶板弱化方案实施后采空区顶板破碎效果进行效果验证。通过在+500水平43#西翼煤层综采工作面安设的4个A1-30-1.0型微震单轴传感器接收煤岩体断裂所释放的弹性波或应力波,并经微震主机处理,转变并分析模电信号,实现对微震事件准确定位及事件特征的量化描述,评价相应顶板弱化方案的可行性。

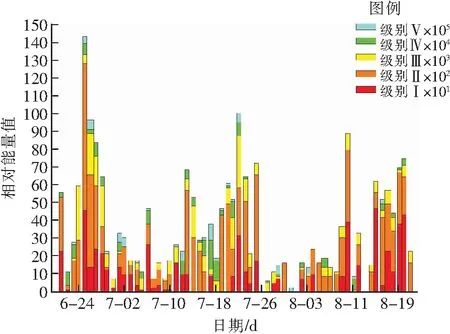

工作面南、北巷单轴传感器孔分别位于北、南帮上距离底部1.5 m处。传感器直径为50.0 mm,埋入深度3.0 m,仰角为30°,传感器间距为100~150 m.微震事件按其能量大小分为Ⅰ~Ⅴ5个级别。具体分类如下:级别Ⅰ代表0~102J,级别Ⅱ代表102~103J,级别Ⅲ代表103~104J,级别Ⅳ代表104~105J,级别Ⅴ代表大于105J.微震释放能量(E)等级与震级(M)关系如式(7)所示。

lgE=4.8+1.5M

(7)

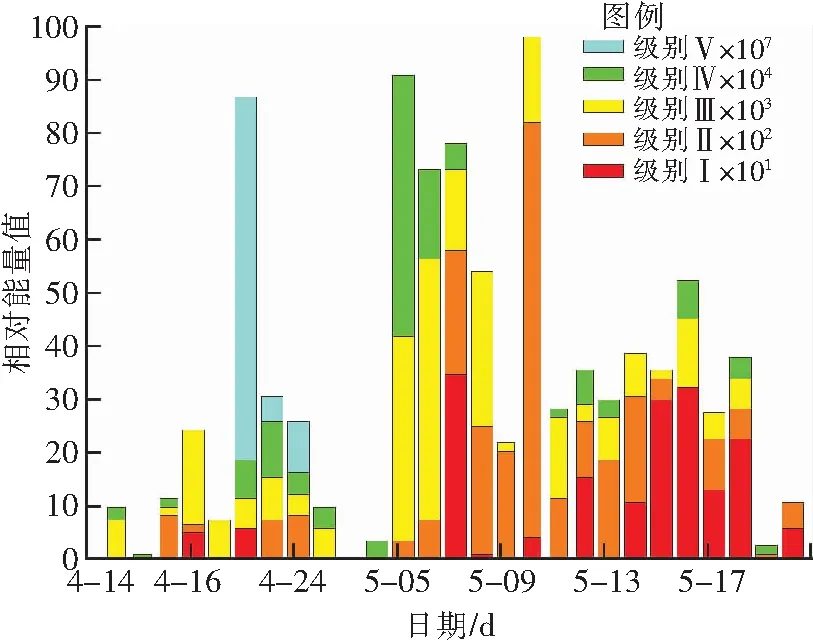

图3给出了2014年4月13日至5月20日间的采空区顶板煤岩体破裂过程中的微震能量参数统计结果。结果表明,该时间段内主要以Ⅱ,Ⅲ级事件为主,约占全部微震事件总数的60.53%,大能量事件(Ⅳ,Ⅴ级事件)仅占总事件数的20.61%.

图3 原有方案下顶板煤岩体破裂过程微震能量分布特征Fig.3 Distribution characteristics of Micro-seismic energy of roof with coal-rock mass fracturing under the original scheme

2 采空区顶板弱化方案优化

原有的采空区顶板弱化方案对采空区顶板起到了一定弱化效果,顶板煤岩体应力场出现周期性“加-卸载荷”特征,并在一定程度上提升了采空区顶板煤岩体的破碎效果。但是,从监测数据可以看出,顶板弱化后的微震事件以小能量事件居多,电磁辐射幅值主要分布在20~30 mV范围且应力演化周期长,表明采空区顶板煤岩体未能充分破碎,应力集中现象显著且影响时间甚长。此外,交替式顶板弱化方案中水力致裂与切顶爆破实施过程需分离,施工工艺较为复杂、施工成本高,且爆破过程的降尘、降温难度大,亟待合理结合水力致裂与切顶爆破的优点、互补缺点、优化采空区顶板弱化工艺,即在同一钻孔内分别实施水力致裂与切顶爆破(采空区顶板注水与爆破耦合弱化方案)。

顶板耦合弱化方案即可降低钻孔所带来的工程成本,又能达到降温、降尘的作用。此外,水力致裂需要良好的封孔效果,实现“保压”才能有效的致裂采空区顶板煤岩体,鉴于注水的周期较长,超前注水不影响工作面的开采,注水是将原始煤岩体在一定程度上致裂并浸润煤岩体,在煤岩体已被注水弱化的基础上(煤岩体呈现固液耦合状态)实施爆破,这样可进一步增加顶板煤岩体内部裂隙的数量及密度,规避了注水所需的保压问题。爆生气体在强度已劣化的煤岩体中传播进一步加大了爆破的致裂效果。因而优化后的方案确定先注水后爆破的顶板弱化顺序,超前于工作面在顶板中实施注水,在致裂煤岩体的基础上再实施切顶爆破。

优化后顶板弱化方案参数见表2.水力致裂与切顶爆破孔布置及参数如图4所示。水力致裂注水压力仍保持在10 MPa;相应参数带入式(2)、式(3)计算出单孔注水量约为36 t.

图4 采空区顶板耦合弱化方案钻孔空间布置Fig.4 Spatial arrangement of borehole for gob roof coupling weakening scheme

钻孔编号炮孔角度/(°)钻孔长度/m注水长度/m装药长度/m装药量/kg雷管量/发封孔长度/m1#8340.030.030.0309410.02#8040.030.030.0

3 优化方案应用后评价

3.1 效果评价

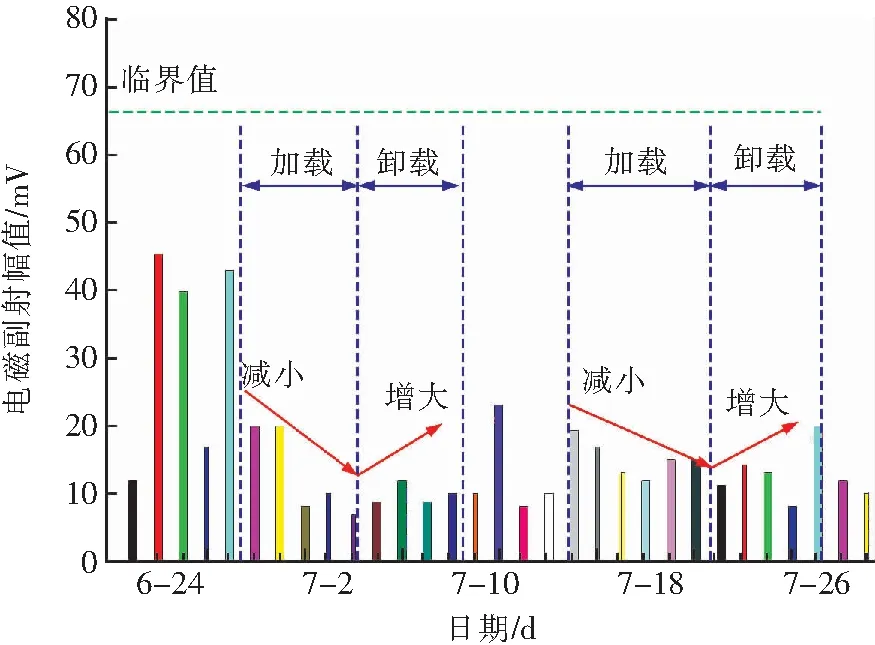

图5给出采空区顶板耦合弱化方案应用后2014年6月20日至7月26日顶板煤岩电磁辐射监测电磁辐射幅值分布总体特征。可以看出,与采空区顶板交替式弱化方案实施后的电磁辐射幅值水平相比较,优化方案实施后监测数值较小,平均电磁辐射幅值仅为17.0 mV左右,远低于临界电磁辐射幅值。应力演化周期特征依旧明显(先降后升):6月30日至7月7日、7月17日至7月26日,但采空区顶板煤岩体应力演化平均周期缩短,约为9个工作日;随着工作面向前推进,采空区顶板陆续地经历应力松驰区域、应力集中区和原始应力区。

6月20日至7月7日间钻孔泄水期间,采空区顶板煤岩体宏观裂隙再次打开,应力集中现象显著,相应的电磁辐射幅值出现最大值45 mV,未超过临界数值。爆破装药期间应力二次集中,但增幅极小,表明装药所产生的扰动影响远小于前期水力致裂,顶板的第3次应力集中为切顶爆破所致。从图5可以发现,顶板耦合弱化方案应用后,爆破所产生的电磁辐射幅值远低于单一爆破的幅值,即耦合弱化中爆破对煤岩体应力集中效应削弱程度降低,这主要是因为内部裂隙场已基本在前期水力致裂的作用下形成,爆破的所产生的能量更多作用于宏观裂隙的扩展,而非细微观裂隙的萌生及宏观裂隙的起裂。所以,爆破的相对效果得以提升;此外,顶板集中应力的合理释放可以有效地降低顶板煤岩体动力灾害的可能性。因而注水与爆破耦合弱化方案对采空区顶板煤岩体致裂的效果更加佳。

图5 顶板耦合弱化方案实施后煤岩电磁辐射幅值分布特征Fig.5 Distribution characteristics of electromagnetic radiation amplitude of coal-rock mass after the implementation of roof coupling weakening scheme

图6给出了2014年6月20日至8月20日期间微震事件的能量参数统计结果。对比分析前期获取的微震数据可以看出,采用注水与爆破耦合弱化方案后,特别是6月20日前已完成注水工艺,顶板破裂效果显著,强度快速降低,煤岩体内所存储的内能快速释放,微震事件数更为丰富,并以Ⅲ,Ⅳ级别事件为主,约占事件总数的80%,采空区顶板煤岩体破碎程度增大。

7月8日至7月14日,耦合弱化方案钻孔完成装药、封孔工作,切顶爆破期间高级别微震事件数上升。爆破完成后,低级别微震事件数急剧上升、高级别微震事件数突降,为顶板内短时间出现大量宏观破裂所致,表明耦合弱化后,煤岩体的破碎效果进一步提升。相比较而言,高级别事件释放能量的减少量远大于低级别事件释放能量的增加量,为采空区顶板集中应力充分缓解所致。耦合弱化方案改变了顶板能量存储与释放的特征;同时,该优化方案提升了采空区顶板煤岩体的整体破碎度,这将大幅度的降低采空区顶板发生动力灾害的几率。

图6 优化方案应用后煤岩破裂过程微震能量分布特征Fig.6 Distribution characteristics of micro-seismic energy with coal-rock mass fracturing after the application of the optimized scheme

3.2 经济效益评价

耦合弱化方案实施后(6~8月),现场直接经济效益显著。+500水平45#煤层西翼综采工作面平均月推进量172.5 m,较4至5月的平均推进度93.6 m,增幅约84%.与4,5月份相比,无论是工作面产量还是工作面回采率都有所增加,累计完成产量239 573.6 t,平均单月产量79 857.9 t,增幅131.2%;原有顶板弱化方案实施后,工作面的平均回采率仅为33.38%,耦合弱化应用后平均回采率提升至48.82%,在爆破切顶后,工作面单日回采率曾增至83.59%,安全、经济效益大增。

顶板耦合弱化施工成本方面也取得一定的经济效益。采用水力致裂与切顶爆破交错式弱化方案时,采空区顶板弱化百米施工成本约为27 413.112元。调整采用顶板耦合弱化方案后,百米实施成本仅为16 163.828元,为原有弱化方案成本的58.96%.

4 结 论

1)原有弱化方案中电磁辐射平均幅值为38.5 mV,应力演化周期性显著,电磁辐射幅值最大值已超过100 mV;煤岩微震事件以Ⅱ,Ⅲ级事件为主,煤岩破碎程度较低。

2)耦合弱化方案简化施工流程,电磁辐射平均幅值仅为17.0 mV,顶板耦合弱化方案对顶板应力集中效应削弱显著;优化方案改变了顶板能量存储释放方式;煤岩微震事件数以Ⅲ,Ⅳ级别事件为主,降低了采空区顶板发生动力性灾害的几率。

3)耦合弱化方案实施后,工作面平均月推进量较以往增幅84%,平均单月产量增幅131.2%,工作面平均回采率提升至48.82%,最大单日回采率83.59%,百米实施成本仅为原方案成本的58.96%.