基于临机加热系统的锅炉变温冲洗方式

许朋江,王煜伟,任丽君

基于临机加热系统的锅炉变温冲洗方式

许朋江1,王煜伟2,任丽君1

(1.西安热工研究院有限公司,陕西 西安 710054;2.国家能源集团谏壁发电厂,江苏 镇江 212006)

通过临机加热系统进行变温冲洗可以改变电厂锅炉原有的启动冲洗模式。本文以某超超临界660 MW机组实际应用为例,详细分析了通过临机加热系统实现锅炉变温冲洗的运行方式和技术要点;给出了冲洗水温升速率、冲洗水最高温度限制以及锅炉水动力安全性控制的要点;提出了通过取消疏水系统简化临机加热系统的方法。本文示例机组的实际应用情况分析表明,以临机加热系统进行变温冲洗,消除了冷态冲洗与热态冲洗间明显的温度界限,实现了锅炉的柔性启动,对于减小锅炉启动热应力、改善锅炉点火特性均有一定的好处。

临机加热;变温冲洗;柔性启动;660 MW机组;锅炉冲洗;节能

临机加热系统使用临机二段抽汽加热锅炉冲洗水以代替本机锅炉点火加热[1-2],用于超(超)临界锅炉[3-4],可以大幅度缩短机组启停时间,减少启动能耗[5-9],是当前火电机组灵活性改造中“快速启停”部分的关键内容。临机加热系统可实现锅炉的变温冲洗,具有改变现有锅炉启动模式的潜力,目前已在国内部分超(超)临界机组上进行了应用,例如华润温州苍南电厂、华能威海电厂、国家能源集团谏壁电厂等。

但是,临机加热系统在实际应用中普遍存在热态冲洗温度不理想、系统建设难度较大等问题,且如果仅将该系统用于锅炉定温热态冲洗,实际上是限制了其应用效果。本文以上汽西门子超超临界660 MW汽轮机配合哈尔滨锅炉厂(哈锅)超超临界锅炉的临机加热系统的实际应用为例,详细分析了临机加热系统用于锅炉变温冲洗的全过程,并对投运中的关键问题和系统改进行了详细分析。

1 临机加热系统及变温冲洗原理

传统锅炉在冷态启动过程中需要经历上水、冷态冲洗、热态冲洗等阶段[10-11]。冷态冲洗水温设计为80 ℃,实际运行中一般在40~80 ℃。热态冲洗之前,锅炉点火,将炉内冲洗水温升至170 ℃(该温度下铁离子溶解度最高),大部分机组实际运行一般在140~170 ℃。冷态冲洗与热态冲洗有明显的温度界限。锅炉在启动阶段点火进行热态冲洗,维持炉内稳燃,需要投入等离子点火系统或燃油,能源消耗成本较高。由于在此阶段锅炉燃烧效率较低,获得单位热量的燃料消耗量远高于正常稳定燃烧工况,因此许多电厂考虑增设临机加热系统,通过临机蒸汽加热锅炉冲洗水以代替本机锅炉点火加热完成热态冲洗。

临机加热系统以临机二段抽汽加热本机锅炉冲洗水,需要增设临机二段抽汽至本机2号高压加热器(高加)的进汽管路。在启机阶段,除氧器投运但3号高加不投运,2号高加的疏水无法进入3号高加,一般需要增设2号高加至除氧器的疏水管路。阀门一般都有关断流向限制,因此由临机二段抽汽至本机2号高加的管路系统很难反向用于临机。这意味着,如果临机进行这一改造,所有系统还需再增设1套。因为阀门密封性问题,为避免正常运行时互相干扰,一般并不建议为减少投资,在2台2号高加之间使用双向阀门建设联络。临机加热系统方案见图1。

临机加热系统代替锅炉点火进行冲洗,其进汽参数和进汽量均可调节,继而可以使得冲洗水温得到较为精确的控制[12-13]。因此可以考虑在锅炉冷态冲洗开始阶段即投入临机加热系统,缓慢提高炉内冲洗水温,始终保持铁离子在水中的高溶解度,有利于缩短冲洗时间,提高启炉速度。这种冲洗方式消除了冷态冲洗与热态冲洗之间明显的温度界限,是一种全新的变温冲洗方式。同时,相比于原先明显的温度分界冲洗方式,缓慢升温过程可以减小锅炉热应力的变化速度,更有利于锅炉运行的安全性。相比于点火热态冲洗方式,减少了投入送风机、引风机、一次风机、磨煤机的电耗,以及维持锅炉稳燃所投入的燃油能耗或等离子能耗。另外,采用临机蒸汽加热系统进行冲洗之后,炉膛内处于热炉热风状态,更有利于锅炉点火。

图1 临机加热系统

2 锅炉变温冲洗过程分析

锅炉变温冲洗总体流程为:在冷态冲洗开始阶段即投入临机加热系统,通过调整临机蒸汽压力和流量,缓慢提高本机锅炉冲洗水温;当水温升至170 ℃后,停止升温,维持冲洗;在冲洗达到水质合格条件后,停运临机加热系统,再进行锅炉点火。

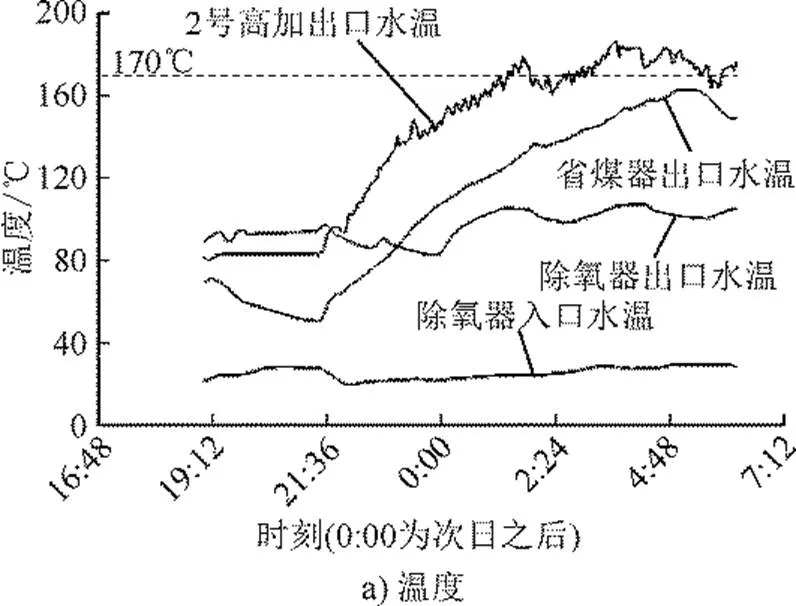

本文示例机组于2016年完成改造后,2017年3月第1次投运,详细投运数据见图2。经临机加热系统加热后的冲洗水与锅炉本身循环冲洗的冲洗水在省煤器入口处混合,此时锅炉未点火,省煤器出口处的水基本混合均匀,此处水温可以代表锅炉冲洗水温。

由图2a)、图2b)看出,大约在21:40后,临机加热系统投入运行,到次日4:50左右,逐渐退出运行,系统投入使用时间为7.17 h。整个投运过程中,2号高加出口水温比锅炉冲洗水温高约30 ℃。经2号高加出口的冲洗水流量由250 t/h最大增至接近500 t/h,锅炉总冲洗水流量由近570 t/h增至1 040 t/h。2号高加出口水流量约为总冲洗水流量的43%。

总冲洗水量到后期远大于500 t/h,这是因为冲洗后期为闭式循环,基本不再外排,增大水量不会造成水源浪费,另一方面缓慢增大水量,是为下一阶段锅炉点火后升温升压产生蒸汽做好准备。实现锅炉的柔性缓慢启动。

在整个过程中,最高冲洗水温达到约163 ℃,在锅炉点火后,再进行短暂冲洗,锅炉升温升压,产生蒸汽。

整个冲洗过程基本是缓慢升温的一个变温冲洗过程,有利于缓解点火带来的热应力突变,同时也有利于缩短启动时间。

图2 临机加热系统投运后各部分温度、流量、液位和压力

由图2c)可以看出,在整个冲洗过程中,除氧器水位和凝汽器水位均保持在较为稳定的状态,系统中始终有水量外排,说明在冲洗阶段后期有一定程度的凝结水浪费。良好的运行方式应尽量减少在冲洗后期水质合格时的外排,将冲洗水储存在除氧器或凝汽器热井。

3 变温冲洗关键问题分析

3.1 锅炉冲洗水温升速率

以临机加热系统进行锅炉变温冲洗的最主要目标有2个:缩短启动时间和减少启动能耗。缩短启动时间主要在于缩短冲洗时间,这取决于可溶解铁离子含量能否快速被冲洗干净。在启炉之前,炉内的可溶解铁离子以及其他固态杂质含量是一定的。因此,始终保持冲洗水中铁离子的高溶解度是实现快速冲洗的关键。

大型火电机组每次停机时间、气候条件以及停机前的运行状态均不尽相同,导致启炉状态均不一样,很难有统一的铁离子溶解度作为变温冲洗温升速率的判断标准。因此,在进行变温冲洗时,应尽量快速升温至170 ℃附近,维持冲洗水中铁离子的最高溶解度,进行稳态恒温冲洗。升温速率受加热器许用热应力变化、锅炉热应力变化、联络管道允许蒸汽流速变化等诸多因素限制。而这些限制最直接的表现就是锅炉冲洗缓慢升温的柔性启动过程。根据本文所列示例机组启动过程,从冲洗开始大约3.5 h(21:40至次日1:12),锅炉冲洗水温基本升高到160 ℃,并在这一温度维持冲洗。

在所有限制条件中,由于锅炉本身设计可以点火进行冲洗水加热升温,其所能承受的热应力变化较大,因此并不构成主要限制条件。而2号高加热应力以及所选管道规格允许流速是本机2号高加温升速率的主要限制因素。本文示例机组2号高加温升限制速率为3 ℃/min。由临机至本机,在经过减压阀减压之后,管道扩径较大,管道蒸汽比容扩大,流速升高,所选管道最大流通能力为50 t/h,受管道规格和冲洗水量限制,整个变温冲洗过程中,冲洗水升温速率为0.35 ℃/min(21:40至次日1:12)。

3.2 锅炉冲洗水最高温度限制

本文示例机组在整个变温冲洗过程中,冲洗水温最高达到163 ℃,而铁离子溶解度在170 ℃附近达到最大值,最高冲洗水温不理想。这也是目前国内临机加热系统投运的普遍性问题。造成这一问题的根本原因在于2号高加加热不足,即高加的最大温升限制,例如哈锅配套的上汽西门子超超临界660 MW机组2号高加最大允许温升为120 ℃。此外,考虑锅炉本身的散热作用以及2号高加出口冲洗水量在整个炉水循环总量的占比(一般为20%~ 50%),冲洗水温很难达到170 ℃。

对于这一问题的处理,可以考虑再补增临机三段抽汽至本机3号高加的管路系统,使得锅炉冲洗水先在3号高加被加热,再在2号高加被加热。将原本由2号高加承担的冲洗水温升分摊一部分到3号高加。此时3号高加投运,临机加热系统管路中2号高加至除氧器的正常疏水管路可取消,依靠系统原本自有的正常逐级疏水管路即可完成疏水。系统总体改造范围并没有扩大。

另一种处理办法是考虑适当放宽临机加热投运的要求,在锅炉点火升温后再进行短暂冲洗。而此时炉内冲洗水温本身已经较高,冲洗水温的小幅升高并不会产生太大的影响。这种方式也是最简单的实现方式。本文示例机组就是在冲洗阶段末期,锅炉点火,临机加热系统缓慢退出运行,此时锅炉维持短暂冲洗之后开始升温升压。临机加热系统退出速率(2号高加出口温度降低值)受锅炉水动力安全性影响。

3.3 锅炉水动力安全性分析

本文示例机组在冲洗阶段末期锅炉点火后,省煤器发生振动。分析原因,发现炉内冲洗水压力较低(约2 MPa),水温较高(约160 ℃),在锅炉点火后,省煤器投入运行,冲洗水在省煤器末段大量汽化,导致省煤器发生振动。降低2号高加出口水温后,情况缓解(图2a)末段部分,水温降低,即为缓解省煤器汽化情况)。这提示在冲洗阶段末期,在锅炉点火之前,应降低临机二段抽汽进入本机2号高加的蒸汽压力,以降低2号高加出口的冲洗水温度,保证省煤器出口水温的过冷度满足一定要求,以确保锅炉水动力安全。经过锅炉水动力测算,并根据现场检验,在锅炉点火后,省煤器出口水过冷度满足以下基本要求即可保证锅炉水动力安全:

s,s–s>30 ℃ (1)

式中,s,ps表示锅炉省煤器出口压力对应的饱和温度,s表示省煤器出口温度。

4 疏水运行方式及系统简化分析

临机加热系统启动投运时,先进行蒸汽管道暖管,之后蒸汽进入本机2号高加。2号高加开始投运阶段,通向除氧器的正常疏水管路关闭,危急疏水开启,疏水直接进入凝汽器。在整个系统中,2号高加通往除氧器的正常疏水管路并非系统必备,如果不设置这一系统,疏水通过2号高加危急疏水管路进入凝汽器,会造成一定程度的热量浪费,但除氧器整体水质条件能得到一定改善,且系统可大幅度简化。

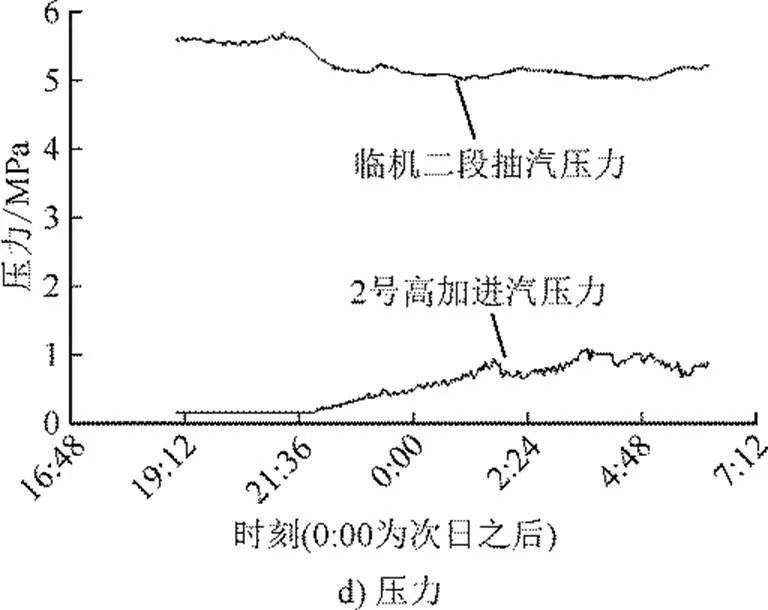

图3为2号高加疏水温度与除氧器进口水温。对于本文示例机组,根据图2a)、图2b)、图3所列的温度、流量以及图2d)所列的压力对整个系统进汽流量和疏水造成的能源浪费进行估算:

式中:g为进入2号高加的冲洗水流量,2为进入2号高加的冲洗水温度,cc为除氧器出口水焓值,2j为进入2号高加的蒸汽焓值,2s为2号高加疏水焓值,2j为进入2号高加的蒸汽流量,cj为凝汽器除氧器入口水焓值,ca为标准煤热值,b为临机锅炉效率,p为管道效率,c为标准煤消耗量。

根据式(2)、式(3)计算得到的临机二段抽汽流量与采用危急疏水燃煤多消耗量如图4所示。

根据本文示例机组,如果采用简化系统,2号高加疏水直接进入凝汽器,在整个投运过程中,临机平均燃煤消耗量增加0.406 t/h,整个投运过程持续7.17 h,整体标准煤消耗量增加2.91 t。

图3 2号高加疏水温度与除氧器进口水温

图4 临机蒸汽消耗量与简化系统标准煤多消耗量

5 结 论

临机加热系统具有实现锅炉变温冲洗的能力,这种变温冲洗消除了原本冷态冲洗与热态冲洗之间的明显温度界限,可以实现锅炉的柔性启动,对于减小锅炉启动热应力、改善锅炉点火特性均有一定的好处。但现有临机加热系统仍然存在一些固有问题,通过改变运行方式或增加临机三段抽汽联络管或取消二段抽汽至除氧器的正常疏水管路系统,可以进一步简化系统。

[1] 张建中, 陈戌生. 外高桥第三发电厂2×1 000 MW超超临界机组工程建设中的重大技术创新和项目优化[J]. 电力建设, 2008, 29(8): 69-73.ZHANG Jianzhong, CHEN Xusheng. Important technical innovation and project optimization in Waigaoqiao 2×1 000 MW USC unit construction[J]. Electric Power Construction, 2008, 29(8): 69-73.

[2] 李辉, 张琳. 300 MW锅炉临炉加热系统改造分析[J]. 河北电力技术, 2012, 31(增刊1): 44-45. LI Hui, ZHANG Lin. Modification analysis of 300 MW boilers and pro furnace heating system[J]. Hebei Electric Power, 2012, 31(Suppl.1): 44-45.

[3] 马昕霞, 袁益超, 刘聿拯, 等. 超临界机组启动系统的研究[J]. 锅炉技术, 2008, 39(5): 1-4. MA Xinxia, YUAN Yichao, LIU Yuzheng, et al. Study on start-up systems for supercritical units[J]. Boiler Technology, 2008, 39(5): 1-4.

[4] 孙浩, 杨文贵, 周福贵, 等. 超临界直流锅炉启动系统介绍[J]. 锅炉制造, 2006(1): 15-17. SUN Hao, YANG Wengui, ZHOU Fugui, et al. Introduction of super critical once-through boiler start-up system[J]. Boiler Manufacturing, 2006(1): 15-17.

[5] 崔立波, 杨冬. 超超临界锅炉启动系统设计特点及分析[J]. 锅炉制造, 2009(4): 6-9. CUI Libo, YANG Dong. Character and analysis on the start-up system design of ultra-supercritical boiler[J]. Boiler Manufacturing, 2009(4): 6-9.

[6] 袁镇福, 周洁, 宁安坤, 等. 电站锅炉启动曲线最优化及实时启动指导[J]. 动力工程, 1997, 17(4): 40-45. YUAN Zhenfu, ZHOU Jie, NING Ankun, et al. The optimization of start-up curves and real-time start-up guide for power station boilers[J]. Power Engineering, 1997, 17(4): 40-45.

[7] 刘洪宪, 金一. 锅炉启动瞬态应力场有限元计算[J]. 东北电力大学学报, 2010, 30(6): 5-9. LIU Hongxian, JIN Yi. Finite element analysis on transient stress field of the start of boiler[J]. Journal of Northeast Dianli University, 2010, 30(6): 5-9.

[8] 刘欣, 李明, 孙树翁, 等. 氧化皮生成与等离子体煤粉点火锅炉启动的关系[J]. 中国电力, 2014, 47(8): 98-102. LIU Xin, LI Ming, SUN Shuweng, et al. Correlation between oxide skin formation and plasma ignition boiler startup[J]. Electric Power, 2014, 47(8): 98-102.

[9] 段永成. 国产600 MW超临界机组直流锅炉启动系统[J]. 热能动力工程, 2005, 20(1): 99-100. DUAN Yongcheng. Start-up system of a Chinese-made 600 MW supercritical once-through boiler[J]. Journal of Engineering for Thermal Energy and Power, 2005, 20(1): 99-100.

[10] 杨冬, 陈听宽, 候书海, 等. 超临界直流锅炉启动系统的设计与运行[J]. 热力发电, 1999, 28(1): 14-17.YANG Dong, CHEN Tingkuan, HOU Shuhai, et al. Design and operation of supercritical pressure once-through boiler start-up system[J]. Thermal Power Generation, 1999, 28(1): 14-17.

[11] 朱云水, 沈利. 超(超)临界锅炉启动系统性能及经济性量化分析[J]. 热力发电, 2013, 42(8): 17-21. ZHU Yunshui, SHEN Li. Performance and economical quantitative analysis on start-up system in supercritical and ultra-supercritical boilers[J]. Thermal Power Generation, 2013, 42(8): 17-21.

[12] 黄寅, 吴泽华. 超超临界1 000 MW机组锅炉上水冲洗方式优化[J]. 热力发电, 2011, 40(10): 35-37.HUANG Yin, WU Zehua. Optimization of water supplying and flushing mode for boiler of ultra-supercritical 1 000 MW unit[J]. Thermal Power Generation, 2011, 40(10): 35-37.

[13] 崔鹏. 350 MW超临界直流锅炉冲洗方式优化[J]. 内蒙古电力技术, 2016, 34(4): 86-88. CUI Peng. Optimization of flushing method on 350 MW supercritical once-through boiler[J]. Inner Mongolia Electric Power, 2016, 34(4): 86-88.

Variable temperature flushing method for boilers based on adjacent heating system

XU Pengjiang1, WANG Yuwei2, REN Lijun1

(1. Xi’an Thermal Power Research Institute Co., Ltd., Xi’an 710054, China; 2 Jianbi Power Plant, CHN Energy, Zhenjiang 212006, China)

Variable temperature flushing process becomes possible by adjacent heating system, and the flushing mode of utility boilers can be changed. Taking the practical application of a 660 MW ultra-supercritical unit as an example, this paper analyzes the operation mode and technical essentials of variable temperature flushing by adjacent heating system. The temperature rise rate of flushing water, the maximum temperature limit of flushing water and the key points of boiler hydrodynamic safety are given. A method of simplifying the heating system by means of canceling the drainage system is also presented. Through analysis of the practical application of the example unit, the temperature boundary between cold flushing and hot flushing is eliminated by variable temperature flushing with the adjacent heating system. The flexible start-up of the boiler is realized, which is beneficial to reducing the thermal stress of the boiler start-up and improving the ignition characteristics of the boiler.

adjacent heating, variable temperature flushing, flexible startup, 660 MW unit, boiler flushing, energy conservation

TK227.7

B

10.19666/j.rlfd.201808146

许朋江, 王煜伟, 任丽君. 基于临机加热系统的锅炉变温冲洗方式[J]. 热力发电, 2019, 48(5): 121-125. XU Pengjiang, WANG Yuwei, REN Lijun. Variable temperature flushing method for boilers based on adjacent heating system[J]. Thermal Power Generation, 2019, 48(5): 121-125.

2018-08-28

许朋江(1986—),男,硕士,工程师,主要研究方向为热能动力工程,xupengjiang@tpri.com.cn。

(责任编辑 李园)